Изобретение относится к металлургии, в частности к химико-термической обработке сталей, и может быть использовано в машиностроении для защиты стальных деталей от низкотемпературного алитированияа

Цель изобретения - повьпиение технологичности,,

Состав для защиты стальных деталей от низкотемпературного алитиро- вания содержит ортофосфорную-кислоту, порошок алюминид, оксид алюминия или оксид магния и воду при следующем соотношении компонентов, масо%: Ортофосфорная кислота15-30

Порошок алюминия 1,5-3,.5 Оксид алюминия или оксид магния35-50Вода 16,5-48,5 . Функциональное назначение: Ортофосфорная кислота (HjPO)

ГОСТ6852-80 для получения неоргани- ческой связки, представляющей фосфорfSaua

V1SI

нокислый . алюминий А1РОПри концентрации ортофорфорной кислоты ниже 15 маСо% краска имеет низкую вязкость, позтому необходимо наносить последовательно. 5-10 слоев, делая мезвду ними промежуточную сушку. При кон- центрации более 30 масо% ортофосфор- ной кислоты получается очень густая краска, которая плохо покрывает по-, верхность и не наносится с помощью пульверизатора

Алюминиевый порошок ПА-4 или АСД-4 введен для нейтрализации ортофосфор-. ной кислоты и для получения неорганической связи Без алюминиевого порошка свободная кислота взаимодействует с поверхностью стальной деталИо Для полной нейтрализации кислоты необходимо

. HlPOix- 9-10.

Al порошка, %

|аяяЬ

СО

а

О

ю

О)

при концентрация алюминиевого порошка, а 10, остается свободная кисло- та а при происходит частичное алитирование поверхности и возникают трудности удаления защитной краски после проведения процесса алитирова- ния,

.Оксид алю|миния гост 69J2-74 или оксид магния препятствуют проникновению алюминия в поверхностный слой.за- йцядаемой де талИо При использовании , оксида алюминия в краске ее прочность значительно вьше, чем с оксидом,магния. При концентрации менее 35% инерт ной добавки получается пористый защитный слой и может проходить избирательное апитирОвание поверхности стапьной детапис При концентрации выше ,% краска трудно наносится„ Защитный слой становится рыхлым ,и теряет прочность.

Вода введена для улучшения технологичности нанесения краски При содержании воды менее 16,5 мае.% получается густая краска, в которой не все частицы порошка инертной добавки смачиваютсяо Краска не может наноситься пульверизатором и кистью и имеет низкую адгезию с поверхностью детси и При содержании воды более 48,5 мас,% содержание сухого осадка мало, что в результате не обеспечивает надежной местной защиты от алитированияо

Толщина защитного слоя краски должна составлять 0,4- ммо Это достигается l-2-мя проходами кистью или напылением с помощью пульвери-

заторао

.

Предлагаемый состав краски гото вят следующим образомо .

В растворе рртофосфорной кислоты при 30-40 С растворяют порциями порошок алюминия, затем добавляют необходимое количество оксида алюминия или-магния. Состав хранится- в закрытой емкости неограниченное время, а перед применением его необходимо тщательно перемешивать Местную за- щиту поверхности стальных деталей осуществляют методом окраски в следующей последрвательностИо

бб&зжиривают поверхность детали путем промывки ее в растворе, содержащем 3% ортофосфорной кислоты и 3% синтаиола ДС-10,

С помощью водонепроницаемой ткани (полиэтиленовой пленки) защищают

0

5

0

5

0

5

0

5

0

5

границу защищаемой поверхности деталио

На защищаемую поверхность.от низ-- котемпературного a,итиpoвaния наносят, краску с помощью, кисти или,пульвери- затора«

Деталь с нанесенной краской подвергают- обработке по режиму: . .

сушка на воздухе в- течение 2-3 ч или при ЗО-ЗО С в течение Os5-l-4, , сушка при 250-350°С в течение соответственно 2тО,5 Чо При такой температуре образуется тонкая оксдцная пленка, не препятств ующая,проникновению алюминия в поверхность деталио

Деталь помещают в контейнер для низкотемпературного аяитирования и проводят процесс алитирования в по- рОшках .для получения необходимой тол- щикиы апюминидного слоя.

После проведения процесса алитирования промывают всю поверхность детали в воде, при этом легко удаляется осадок краски с защищаемой поверхности о .

Физическая сущность защиты части повер хности краски состоит в следующем,

.После сушки детали краска представляет собой це менТ| в котором частицы оксида алюминия () ; связаны между собой и с поверхностью, детали связующим А1Р04. В процессе алитированкя связующее AIPO разрушается по реакциям: .

3M2Qi- +

твердое газ

2PCi.-+ газ твердое °

Вокруг защищаемой поверхности дета- .ли остается слой из оксида алюминия толщиной .0,4-1 мм, который предохраняет поверхность- от алитирования.При промывке поверхности водой .остатки скондесировавшегося газа РС1 j- и связанные с п оверхностью детали и .между собой частицы оксида алюминия .легко удаляются .

PClg + Н5Р04.+ 5НС1

Поскольку остаточное количество PClg-; .на поверхности ничтожно мало по сравнению с количеством воды, то концен трация ортофосфорной и соляной кис- . лоты малао Защищаемая поверхность де- тали имеет светлый цвет с отчетливо.

.51

различимыми следами предшествующей - механической обработки.

Пример 1. Осуществляют защиту поверхности замка стальной лопатки компрессора от низкотемпературного апитирования для последующего покрытия ее серебром. Для этого всю поверхность лопатки обезжиривают в растворе, содержащем 3% ортофосфор- ной кислоты и 3% синтанола ДС-Ю, Полиэтиленом закрывают .перо лопаткиj а на замковую ее часть наносят краску, содержащую 22 масо% ортофосфорно кислоты, 2,2 масо% алюминиевого порошка, IIA4, 42 масо% оксида, -алюминия и 33,8 мас,% воды. Дистанция напыления - 150 ммо. Снимают полиэтиленовую пленку с пера лопатки {i лопатку сушат по режиму: температура 40 с, время 50 MjiHj температура 300 С, время 50 мин; температура 300 С, время 1,5 Чо Толщина цемента на замковой части лопатки составляет 0,65 мм о Лопатку загружают в порошковый состав для апитирования и производят пр о- цёсс низкотемпературного апитирования на толщину 18 мкм После разгрузки контейнера лопатку вьгнима от из алюминиевого порошка и промывают в воде о При промывке в воде с пера лопатки легко удаляются частицы алюминиевого noponiKa, с замка лопатки т.ак же легко удаляется остаток защитного покрытия о Пов ерхность замковой части лопатки не имееталюминидного слоя,на ней видны сяедъ предшествующей механической обработки,)

П.ример2о Диск KoVinpeccopa (сталь марки 13X11Н2Б2МФ-Ш) подвергают низкотемпературному алитирова- нию для защиты от коррозиио Шлице- вое соединение для посадки диска на вал заданных допусков о Посл е обез- жиривання на заш,ишаег- ую поверхность наносят крас-ку, содержащую 30 мае о % ортофосфорной киелоты, 3 мас.% алю- |миниевого порощка ПА4, 45 масо% оксида сшюминия и 22 маСо% водЫо Крас

ку,наносят кистью и сушат по режиму 2,5 ч на-воздухе и 0,5 ч при 350 Со Затем диск подвергают низкотемпературному алитированию на толщину - 16 мкмо После разгрузки контейнера диск промывают в проточной воде. С поверхностей диска смывают остатки алюминиевого порошка и рстаток защитного покрытия о Измерение посадочных размеров и допусков до процесса

алитирования и после показывает,что они на иэменяютсяо

Пример 3, Лопатки компрессора (сталь марки 14Х12И2М2ФАБ-Ш) подвергают алитированию с защитной ковой части предлагаем1 м составомо На замковую часть наносят краску состава 15 масо% ортофосфорной кнслоты, 1,5 масо% алюминиевого порошка, 35 мас.% оксида магния и48,5 масо% воды с, Краску, наносят с помощьто пуль- вернзаторас Сушку лопаток проводят 0,5 ч в суинтьиом шкафу при 80 Си

2ч при 250 Со Процесс алптированиЯ осущес тБляют при 4бО с в течение 8 ч TojmuiHa ат1юм1 ниевого слоя на паре лопатки составляет 12 мкм После промывки лопаток и удаления отработавшей краски на замок наносят слой меди для улучшения прирабатываемости поверхности замка в пазу диска компрессора (как было принято на предлри- лтии до освоения технологии ннзкотемпературного алитированяя)о Медь нано-. сят гальваническим методом из растворов 150-250 г/л сульфата меди и 45- ПО г/л серной кнслотыо

П р и и е р 4, Проуши;1ы из стали- марки ЗОХГСА для подпаски контейнера спецгруза подвергают алнтированию при поверхность проушины, соедшше

.мая с помощью сварки с контейнером, зап пицают от алитнроваюзя краской состава, содержащей 25 мас.Д ортофосфорной кнсло-гь, 2,5 мае о л алюминиевого порошка, 40 мае 5% оксида алюминия и . масо% воды-о Краску наносят с помощью .кисти. После алитирования ос- . краски смывают -водой Соединяемая сваркой поверхность проущины не содержит (по данным спектрального анатшза) алюминия.о По этой поверхности проводят аргонодуговую сварку,

П р, и м е р 5 о Лопатки компрессора (сталь ЭП 517) подвергают алитированию -с защитной резьбы хвостовика замка предлагаемы - составом На защищаемую поверхность наносят краску состава 25 масо% ортофосфорной кислоты, 2,5 мас,% алюминиевого порошка, 50 оксида магния, остальное , вода,, Краску наносят с помощью пульве(риз атора. Сушку лопаток проводят при 8б°С в течение ч и при .Али- тирование проводят при 500°С в течение 5 ч. После алитирования остатки краски смывают водой. Защиту производят для сохранения геометрических размеров реэвбы хвостовика замка

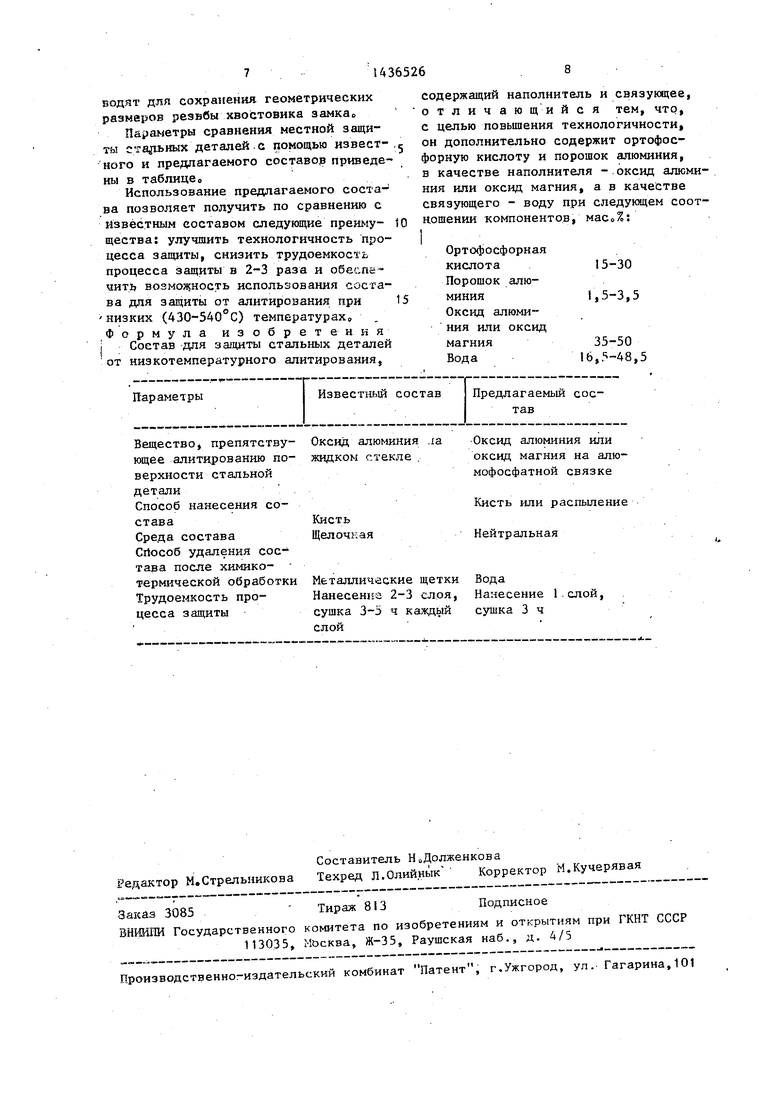

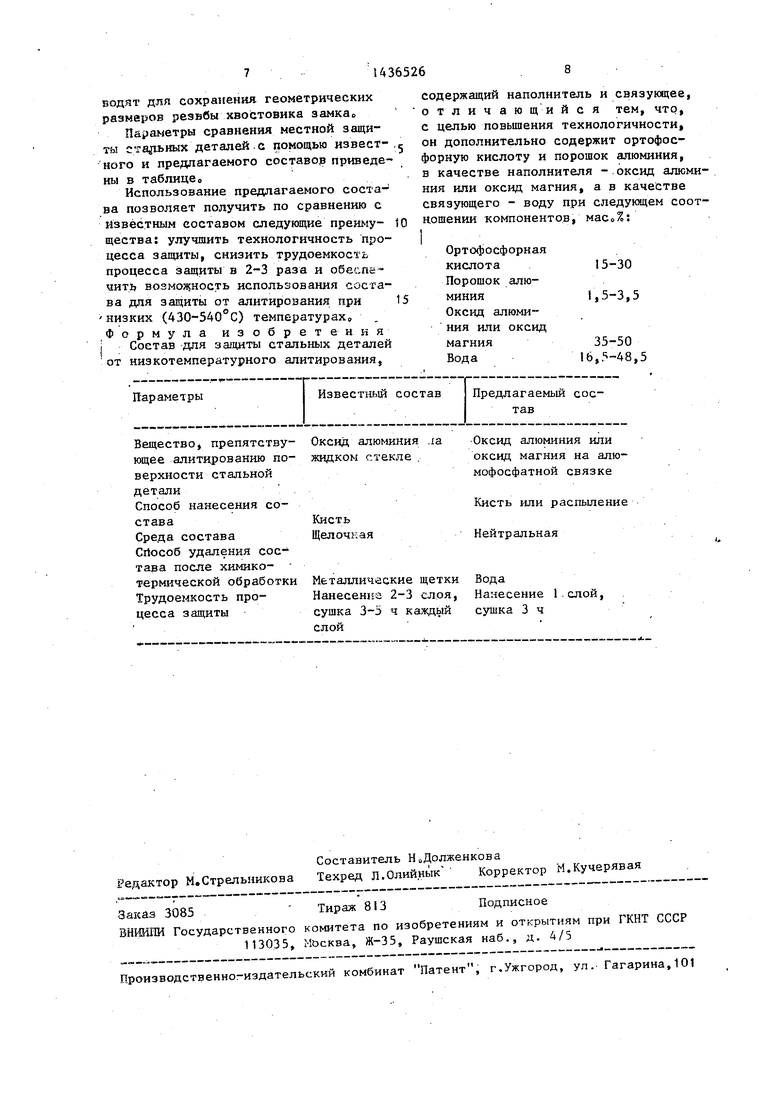

Параметры сравнения местной защиты ста 1ЬИЫ55 помощью извест- ного и предлагаемого составор приведены в таблице

Использование предлагаемого состава позволяет получить по сравнению с известным составом следующие преиму- щества: улучшить технологичность процесса защиты, снизить трудоемкость процесса защиты в 2-3 раза и обеспе «ить возможность использования состава для защиты от алитирования при НИЗКИХ (430-540°С) температурах Формула изобретения j Состав для защиты стальных деталей

:от низкотемпературного алитирования,

содержащий наполнитель и свяэукяцее, отличающийся тем, что, с целью повышения технологичности, он дополнительно содержит ортофос- форную кислоту и порошок алюминия, в качестве наполнителя - оксид алюминия или оксид магния, а в качестве связующего - воду при следующем соотношении компонентов, масо%

15-30 1,5-3,5

35-50 16,3-48,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2012 |

|

RU2510716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ДЕТАЛИ | 2020 |

|

RU2737838C1 |

| СУСПЕНЗИЯ ДЛЯ АЛЮМОСИЛИЦИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2032764C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2012 |

|

RU2480534C1 |

| Суспензия для получения графитового покрытия | 1991 |

|

SU1806117A3 |

| Состав для изготовления эрозионностойкого защитного покрытия | 1980 |

|

SU885226A1 |

| Состав для алитирования металлических деталей | 1984 |

|

SU1221936A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ВОССТАНОВЛЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2005 |

|

RU2405065C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ | 1993 |

|

RU2036978C1 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2394862C2 |

Изобретение относится к металлургии, в частности к химико-термической обработке, сталей,и может быть использовано в машиностроении для защиты стальных деталей от низкотемпературного алитированиЛо Цель изобретения - повьш1ение технологичностио Состав для защиты стальных деталей от низкотемпературного алитирова- ния содержит 15-30 маСо% ортофосфор- ной кислоты, 1,5-3,5 маСа% порошка алюминия, 35-50 мас.% оксида алюминия или оксида магния,16, маев% водыо Использование состава позволяет расширить технологические возмож- ности, снизить в 2-3 раза трудоемкость процесса защиты и улучшить его технологичрсостьо 1 табл.

Параметры

Известный состав

Оксид алюминия ла жидком стекле ,

Кисть Щелоч :ая

Металлические щетки Нанесение 2-3 слоя, сушка 3-5 ч каждый слой

Предлагаемый состав

Оксид алюминия или оксид магния на алю- мофосфатной связке

Кисть или распыление Нейтральная

Вода

Нанесение 1.слой,

сушка 3 ч

| Обмазка для местной защиты металлическихиздЕлий пРи ХиМиКО-ТЕРМичЕСКОйОбРАбОТКЕ | 1979 |

|

SU852959A1 |

Авторы

Даты

1990-08-15—Публикация

1986-05-14—Подача