снижает его активность при диффузионном отжиге.

Предлагаемый состав элитирований рлеталл /зческих деталей используют в виде суспензи:-1, коГорую готовят следующим об- paaoiv-:.

Б нео5ходи лое кол;.1честБО зоды сливают все ог« понеь:ты ортофосфорной кислоть и 9 пояученнь й раствор добавляют отдельными порцугямг4 алюминиевый порошок е количестйз 3-4% от . асего алюмииие- аого порошка до прекращений реакцмм в . Растворение порошка ведут гфи подогреве раствора «ислоты до температуры 30-40° С. После прекращения газовыделения в РЧ-КГГЕОР высыпают остальной nopoujoK при непреоывном помеитваим л. После тщательного пбреме.мваний добав- лйют хромоаый ангидрид. Всю суспензию перемгшизают, Готовая суспензия может храниться кеограниченное время в герме- ТУ1ЧНОЙ посуде, изготовленной из материала, не Бступз1ощего в химическое взаимодей-- ствме с «o v;noHeигами суспензии. Перед применением она нуждается в перемеши- ааним.

Длит /фО;ззн е дета/ йй с помошью опм- сзнногс cocvf 3a осущзствляется методом oKpacKi i Е следу ощей пооледоЕЗтельностй,

1.Поверхности. ; 1етаялмческой детали a5eo i:wpsi 3a OT 4лп :одэергают обработке электрокорундом,

2,Окрз лиэаиме поаерхност 4 производят с помошькз пульверизатора ил;/ окунаний.

3,Осуьцествляю суапсу окрашенных деталей Е воздухе при о /1нзтной тенперату- са 3 тйчаниэ 1 ч, г затем пси температуо л 100-200 С - в течение 1 -;.

4.Про5/-ЗЕ СДЯт Д 1ффузмсинь1Й отжиг пр;- температуру 700...1300°С втзчен;.е 4.„О,5 ч к открытой П5ЧМ на эоздуке с поноцаю v: Ayi i4i :OHHoro магрзва или плэр:енной горй/г- кой.

П р и м е р 1. О :;у:цест8ля,пи алмтнрО :с.- i-ii/is aaroTO iaoic для штамповки нз сплава марки ЭП193, RosepxiiGcrb заготовок опе- скостру лвали путем обдувкм электро сорун- fiOiw. С )щью пульзермзатора накосшш еодну суспензию состава, содержащего 56 КИС.% лоро. АСД-4. ортофосфорной кислоты - 12 fnsc.%, хромового гнгмдрцца-- 2 мае. р. О Стальиое - вода. Дзвле -5ие зоЗду- ха прм о«рас;С(3 колебаюсь отО,30 дс 0,37 Mils,. Диcтa iЦ P; чапьгления составляла 150 ми. После окр5гг(1 заготов:(и суцП 1Л1ч KS зоздуке 0,5 ч, а sai eEw в су щи/и но и шкафу прм тем- Тфгтурэ ..,200°С в течение 0,5... 1,0 ч. Посла процесса сушки заготовим нагоев8п-л до температуры 1230°С э течение времени.

предусмотренного технологией штамповки данной детали, и производили их штамповку. В процессе нагрева и выдержки происходило алитирование деталей.

В данном случае применение предлагаемого способа алитирования позволило угленьшить припуск на последующую обработку от 3 до 0,1 мм, а дополнительные трудозатраты состояли только в нанесении краски

o и ее сушке. Диффузионный отжиг был совмещен с нагревом под штамповку.

Пример/. Обрабзты1аали газогенераторную трубу длиной 5 м из стали 20X23 Н18. После обезжиривани; его поверхность окй рашивалм водной суспензией состава, содерх ащего 5 мае.% алюминиевого порошка марки АСД-4, ортофосфорной кислоты - 13 мас.% и хромового ангидрида - 2,5%, остальное - вода. Затем поверхность

0 Tpybbf сушили ка воздухе при комн атной ге.мпературе в течение 1 ч и npw температуре 120...200°С в течение 1 ч путем пропускания через трубку горячего воздуха. После сушки трубу подвергали диффузионному обВ ж1/;гу при температуре 1080°С в течение 1 ч S печм шахтного типа, Толщина алитирован- ного слоя составляла 80...100 мкм. Жаростойкость, оцененкая пр 1ращением массы гф; окисления при температуре в те0 чение 300 ч, повысилась в 12 раз по сравнению с незащищенным «атериалом данной трубы.

П р и iM е р 3. Корпус гермокамеры, ггрймшкяемой длй экспериментальных раt бот в лзборатор1 1ях в печах типа R6, обезжи- рмзалн водным раствором, содержащим 3 мас.% НзРЩ4 и 3 мас.% ПАВ Смнтзнол ДС-10, затег- путем напыления наносили слой водной суспензии состава, содержао щего йяюммниевый порошок марки АСД-4 - 45 .%, ортофосфорной кислоты (НзРО) - 12 мас.% хромового ангидрида (СгОз) ; ,5 нас.%, остальное - зода. После окраши- азнчй провели сушку пог рытия струей возду5 ;а, мрлевшего температуру 90 120°С, Д ФФУЗИОННЫЙ отжиг совместу ли с экспери- :мекта,1ьном работой, прм которой гермо камера подвергалась нагреву до температуры от 300 дс 1200°С. Срок опужбы герр окамеры

0 увеличился з четыре раза.

П р 1 м е р 4. Заготоаку под штамповку нз титанового сплавз 81-18 подвергали оЬ- работкезлектрокоруидом. С помощью пуль- аеризетора наносили зодную суспензию

5 COCT38S, содержащего 52 мас.% алюминие- зсго порошка марки АСД-4; 10 мас.% орто- : аосфоркой кислоты; 3 мас.% хро.мового ангидрида, остальное - вода. Сушку окрз- шенмой заготовки проводили на воздухе прт комнатной температуре а течение 0.8 ч

и при температуре 150±20 С. Диффузионный отжиг был совмещен с нагревом под штамповку до температуры 920°С в течение 1 ч. Использование данного состава для насыщения поверхности заготовки алгоми- нием позволило отказаться от применения эмалевых технологических покрытий, защищающих поверхность заготовок от окисле ния.

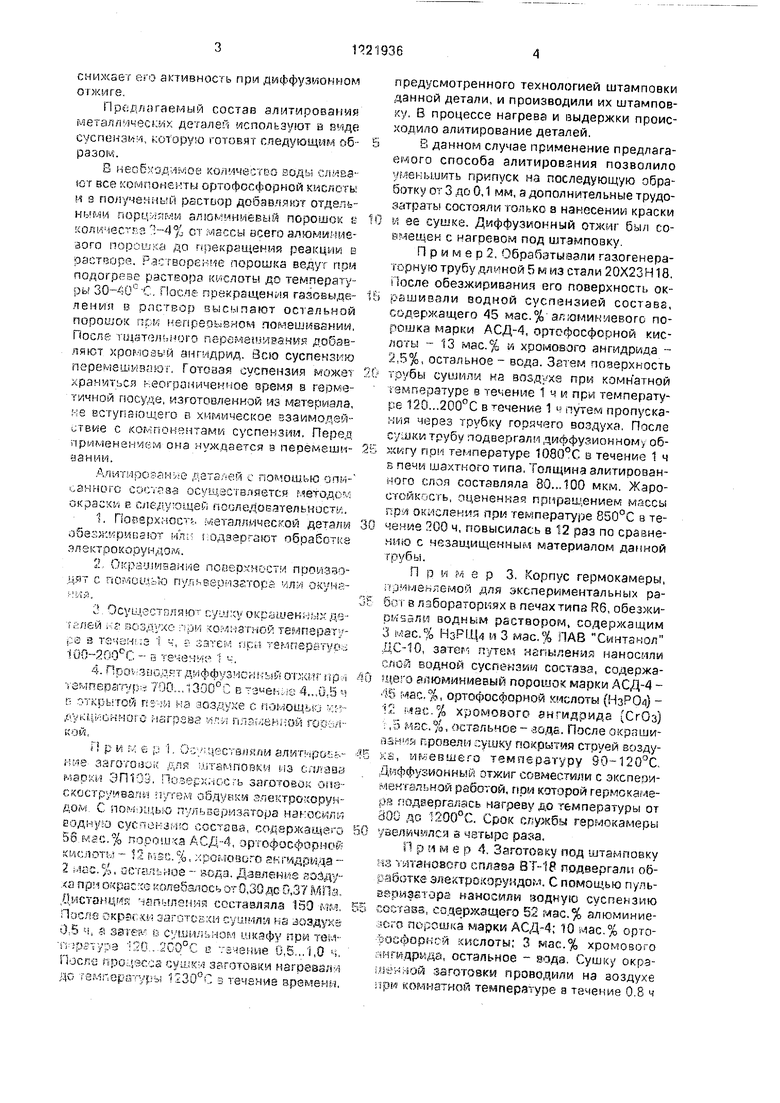

Параметры сравнения алитирования деталей методом красок с помощью известного и предлагаемого состава приведены в табл. 1.

Проводили алитирование заготовок под штамповку лопаток сплава марки ЭП109. Поверхность заготовки, как и в примере 1, очищали от окалины и загрязнения путем обдувки злектрокорундом № 20. Пульверизатором наносили водную суспензию состава, содержащего 40 мае.% алюминмевого порошка АСД-4, ортофосфорной кислоты - 10 мас.%, хромированного ангидрида - 1,5 мас.%, остальное - вода. После сушки заготовки на воздухе в течение 0,5 ч и при температуре 150°С в течение 0,5 ч проводи- ли контроль состояния шликера на поверхности заготовки. Отмечено, что при данном составе шликера прочность его ниже, чем при составах, соответствующих средним значениям ингредиентов предлагаемого со- става (см. примеры 1...4). Имеются участки с различной толщиной заполнения. Наблюдается частичное осыпание осадка. После нагрева заготовки при температуре 1230° С в течение 30 мин в атмосфере воздуха про- шло алитирование, но толщина диффузионного слоя по поверхности колебалась от 5 до 100 мкм. Неравномерность осадка шликера и алюминидного слоя, как и низкая прочность осадка шликера, объясняется несоответствием количества связки в виде ортофосфорной кислоты количеству алю- мин гевого порошка. Таким образом, процесс алитирования на нижнем граничном значении ингредиентов протекает, но пол- учается неравномерное покрытие низкого качества.

Проводили алитирование заготовок под штамповку из сплава ЭП109. На очищенную поверхность заготовки наносили водную суспензию состава, содержащего 56 мас.% алюминиевого порошка марки АСД-4, 14 мас.% ортофосфорной кислоты, 4 мас.% хромового ангидрида и остальное - вода. Высекав вязкость данной суспензии затруднила получение равномерных слоев методом напыления пульверизатором. После сущки осадок суспензии имел высокую прочность. Диффуз;донный отжиг проводили пр 1тампературе в течение 30 мин в атмосфере . Толщина диффузионного слоя составл да от б до 40 мкм. Уменьшение средней толщины алюминдиного слоя объясняется значительным окислением алюминиевого порошка, высоким содержанием хромового ангидрида.

Использование изобретения позволяет получить по сравнению с прототипом следующие преимущества:

снизить требования к технике безопасности за счет использования нетоксичных и пожароопасных веществ;

обрабатывать детали любых размеров:

снизить продолжительность процесса алитирования в 7 раз;

снизить стоимость процесса за счет отказа от специального оборудования, защитных газов и сокращения длительности процесса алитирования а 8...12 раз.

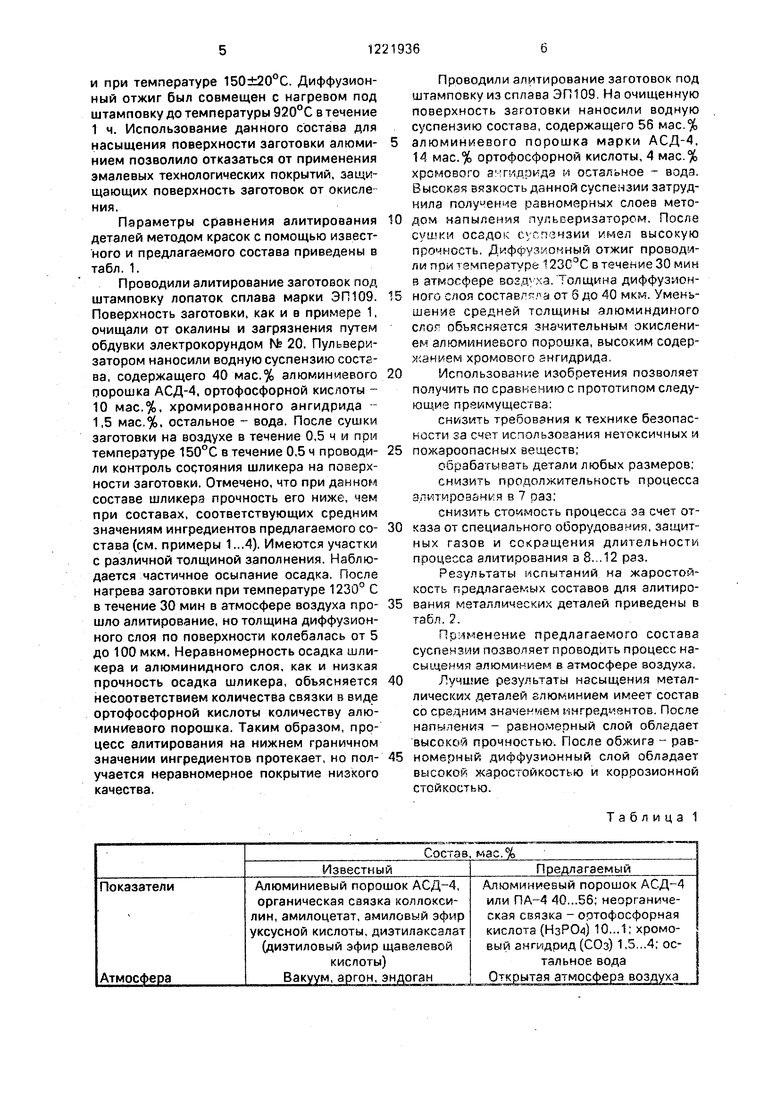

Результаты испытаний на жаростойкость предлагаемых составов для алитирования металлических деталей приведены в табл. 2.

Применение предлагаемого состава суспензии позволяет проводить процесс насыщения алюминием в атмосфере воздуха.

Лучшие результаты насыщения металлических деталей алюминием имеет состав со средним значением ингредиентов. После напыления - равномерный слой обладает высокой прочностью. После обжига - равномерный диффузионный слой обладает высокой жаростойкостью и коррозионной стойкостью.

Таблица 1

4,35естн ый S00...1100°C

Ограй1г- е -зь5 rep ,e fi i4иой камер : Нагрев до - 6 ч Выдг;р5лг5;а - 2 ч Охлекдег-ше - 6 Т ртегычнвя , поУ ещен- s-iaa в ГЗЙЧН08 проетраистзс, взку- ум--1 - яг«каторм15Ш игеосы ы газы; аргон, эидогазь;

Разупьтаты мспытаиг й лопатой: турбин мз сплава ВЖЛ12У

Состзэ, ,%

Кол&1че- ство об- рзбать - взекык лопаток

грг:- йчно8 знэчекг/ёе г;люминиезуй порошо 40 сртофосфорнзя К1.€лота 1C аигидр -гд 1,5 ос льнсе - вада

Среднее is-sst er;n2 &люмкние 5Ый порошогс ортофосфоряая кмслота | :ро.01зый йягмдрмд|

,j

Зерхи б гранг чное знзчэн&«е|

ЗЛ -йМ1«11.8ПЫЙ nOpOiliOK 5S {

opтoфacфop зaя к слота 14| антдр д 4 i вр|:;з - остала.незj

Составитель j. 5у|ушкоза Редактор 3. Пилмпенко Техред У.Моргент«яКорректор Т,

Заказ 1634ТиражПодписное

BHi l/inn Государстзенного : омитет& по rfsoSpsTeHMSiii и открытиям нйм ГКНТ CCCt 113035, МОСКВЕ. Ж-35. г-;аб:, 4/5

Произаодственно-мздэтельский П ггеит, г. Ужгород, ул.Гагарикз. 101

Продолжение табл. 1

Состав, мас.%

Предлагаемый

700..

ерый Любые

Выдержка 2 ч

Открытая печь илм газовая горелка

Т S б л у и S 2

t D

обрйботк 1

1 разн голI ЩИК ЕОСТЬ,

j

г ДКг Л

.5 гростой I кость по

узелмче- MMi O массы Щ;1Л

I Суш КЗ на эоздухе

j 0,5 ч - - cysiiKa при

120 С: 0,Б ч об жкг на воздухе I

I п|3 20 иш

I Сушкэ на вйздухе

I D.S - - - опч«

120 С 0.5 ч-i-об- I

: -на воздухе

: поя 2G

Су1У(а на йпздаке

I 0,,В ч - ev iiiKi ; прм

I + ob- I

j нз .L-4 ilJlS J2J sa-.-.,--.-,-.

OiiHCfleHMM S , за

ji

I

12

it

„,,

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ АЛЮМОСИЛИЦИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2032764C1 |

| СУСПЕНЗИЯ ДЛЯ АЛЮМОХРОМОСИЛИЦИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2326183C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2012 |

|

RU2510716C2 |

| Состав для защиты стальных деталей от низкотемпературного алитирования | 1986 |

|

SU1436526A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2012 |

|

RU2480534C1 |

| СТЕКЛОКЕРАМИЧЕСКАЯ ПЛЕНКА НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ | 1991 |

|

SU1835129A3 |

| Суспензия для получения графитового покрытия | 1991 |

|

SU1806117A3 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ | 1993 |

|

RU2036978C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2528625C1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ12 | 0 |

|

SU406968A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Защитные покрытия на металлах | |||

| Сборник, вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Система механической тяги | 1919 |

|

SU158A1 |

| Изобретение относится к области металлургии, в частности к химико-термической обработке металлических деталей, и может быть использоэано для придания им жаростойкости | |||

| Цель изобретения - снижение токсичности и улучшение технологичности состава | |||

| Состав включает алюминиевый порошок, ортофосфорную кислоту, хромовый ангидрид и воду | |||

| В процессе приготовления и сушки краски не токсичен, отсутствуют взрывобезо- пасные выделения, так как испаряется только вода | |||

| В результате чего снижаются требования безопасности, сокращается длительность процесса и упрощается оборудование для его осуществления | |||

| Состав для алитирования металлических деталей методом коасок включает следующие ингредиенты, мас.%: Алюминиевый порошок | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-10-30—Публикация

1984-08-06—Подача