Изобретение относится к металлургии, в частности к химико-термической обработке металлических деталей, и может быть использовано для придания им коррозионной стойкости и термостойкости.

Известны составы для проведения диффузионного алюмосилицирования, в том числе в пастах и в суспензиях. Для проведения алюмосилицирования такими методами необходимы:

транспортные агенты типа хлористого аммония,

специальные стеклопорошки для защиты от окисления,

высокая температура процесса 950-1100oC.

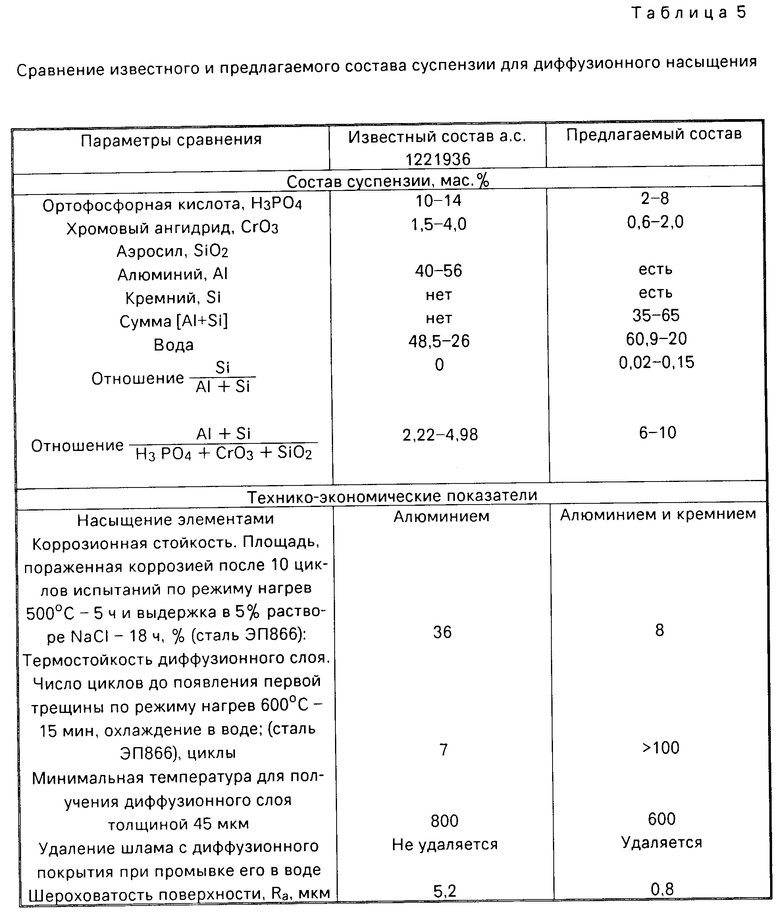

Прототипом предлагаемого изобретения является авт.свид. N 1221936, по которому осуществляется диффузионное насыщение алюминием с помощью водной фосфатохроматной суспензии, содержащей следующие компоненты, мас. алюминий 40-56, фосфорная кислота 10-14 хромовый ангидрид 1,5-4,0 вода остальное

Диффузионное насыщение алюминием с помощью суспензий этого состава проводят в следующей последовательности:

1. Подготовка поверхности детали.

2. Окрашивание.

3. Сушка осадка.

4. Обжиг при 700-1100oC, при котором происходит диффузия. Этот способ обладает технологической простотой, экологической чистотой, экономичностью по сравнению с известными способами, но имеет следующие недостатки:

1. Происходит только диффузионное насыщение алюминием. Для придания коррозионной стойкости сталям при повышенных температурах и термической стойкости самого слоя предпочтительнее алюмосилицирование по сравнению с алитированием.

2. После алитирования остается шлам, состоящий из фосфатов, хроматов, в результате чего поверхность имеет большую шероховатость Ra > 5 мкм.

3. Высокая температура насыщения. Алюминидный слой по известному способу формируется на никелевых сплавах при температурах выше 700oC, а на сталях выше 800oC. По этой причине данным способом обрабатывать нельзя детали из жаропрочных сталей марок ЭИ961Ш, ЭП517Ш, ЭП866Ш, ЭП718ИД и др. так как у них температура термического упрочнения не превышает 650oC. Кроме того, повышенная температура насыщения приводит к большим энергозатратам.

Цель изобретения осуществление алюмосилицирования с помощью обработки детали водной фосфатосиликохроматной суспензией, обжига при температуре выше 600oC и удаление шлама с поверхности путем промывки ее водой.

Цель достигается тем, что в известном способе диффузионного насыщения, включающем приготовление водной суспензии, в состав которой входят фосфаты и хроматы, а наполнитель порошок алюминия, нанесение суспензии на поверхность металлической детали и ее тепловую обработку в состав водной суспензии дополнительно введены порошок кремния и коллоидный порошок оксида кремния (аэросил), а компоненты суспензии взяты в следующем соотношении, мас. Cумма алюминиевого и кремневого порошков 35-65 Ортофосфорная кис- лота, (Н3PO4) 2-8 Хромовый ангидрид, (CrO3) 0,6-2,0 Аэросил (SiO2) 1,5-5,0 Вода (H2O) 60,9-20

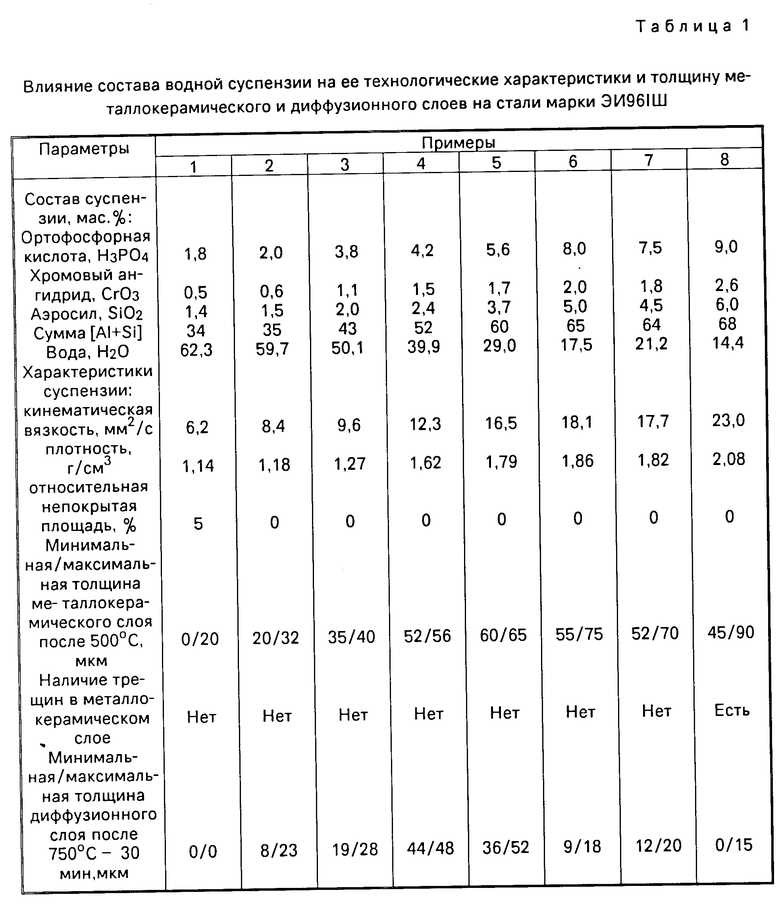

Данное соотношение компонентов позволяет получить из водной суспензии путем распыления или окунания с последующим нагревом до 300-500oC металлокерамическое покрытие толщиной 20-90 мкм, из которого при дальнейшем повышении температуры (750oC) в атмосфере воздуха формируется диффузионное покрытие толщиной до 50 мм (таб.1). В табл.1 представлены примеры, подтверждающие данное соотношение. В примерах 2 и 6 даны соответственно нижнее и верхнее значения отношений компонентов, а примеры 1 и 8 выходят за пределы данного отношения. Анализ многочисленных экспериментов, как и примеры, представленные в табл.1. свидетельствует о следующем:

Cумма алюминия и кремния должна быть 35-65 мас. (примеры 2-7), которая определяется реологическими свойствами (вязкостью, плотностью, покрываемостью) суспензии, и разнотолщинностью металлокерамического и диффузионного покрытия.

При содержании менее 35% [Al+Si] (пример 1) на поверхности стальной подложки отсутствует сплошной металлокерамический слой после нагрева до 500oC. После нагрева при 750oC нет диффузионного покрытия.

При содержании более 65% [Al+Si] (пример 8) высокая вязкость суспензии затрудняет смачиваемость и растекание суспензии по стальной поверхности. Получается неравномерный металлокерамический слой.

Содержание ортофосфорной кислоты составляет 2-8% При содержании в суспензии менее 2% H3PO4 (пример 1) получается недостаточное количество алюмофосфатной связки (AlPO4), что приводит к низкой прочности металлокерамического слоя и окислению его и стальной подложки. Диффузионный слой не формируется.

Увеличение содержания H3PO4 повышает механическую и химическую прочность металлокерамического слоя. При концентрации в суспензии более 8% Это затрудняет диффузию алюминия и кремния в стальную подложку.

Cодержание хромового ангидрида в суспензии 0,6-2% при концентрации ниже 0,6% (пример 1) происходит слипание, комкование частиц наполнителя, в основном алюминия, и его гидратация. это снижает срок годности суспензии. При содержании 0,5% CrO3 cуспензия пригодна к использованию 5 ч, а при 0,6% CrO3 24 ч. и при 0,75 более 140 ч. При содержании более 2% CrO3 (пример 8) при повышении H3PO4 увеличивается количество и прочность шлака после диффузионного обжига.

Аэросил (SiO2) в пределах 1,5-5% (примеры 2-7) является технологической присадкой. Его применение обеспечивает более равномерное осаждение осадка из суспензии. Нижняя граница 1,5% SiO2 (пример 2) определяется 1005 покрываемостью поверхности, а верхняя граница 5 мас. SiO2 (пример 6) ограничивается появлением трещин в металлокерамическом покрытии.

В отличие от прототипа, в основном применяемом для диффузионного насыщения сплавов на никелевой основе, у которых диффузионная подвижность алюминия выше, чем в стали, предлагаемый состав суспензии с успехом используется для диффузионного насыщения сталей.

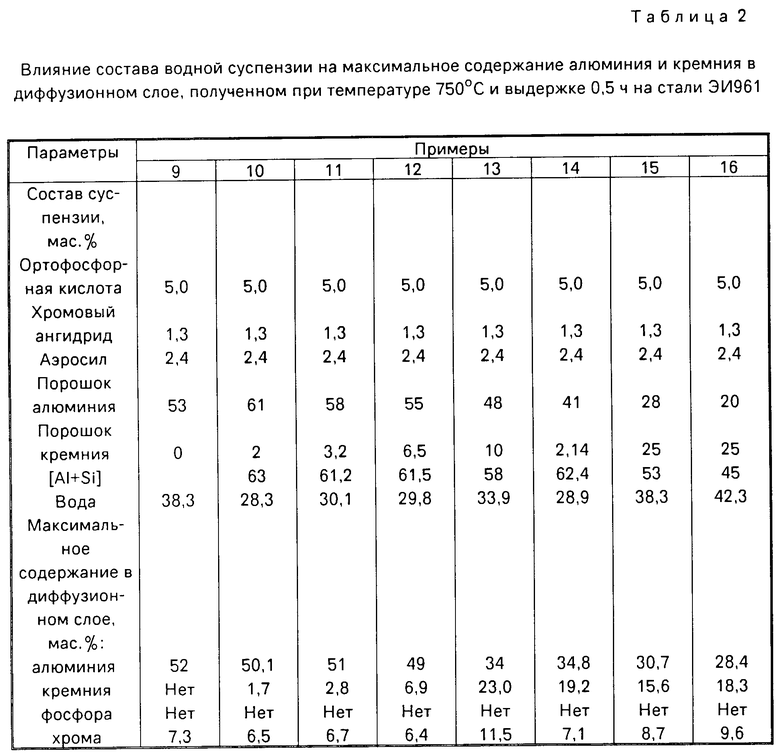

Вторым отличием от прототипа является то, что при использовании предлагаемого состава происходит не алитирование, а алюмосилицироавние (табл.2). Микрорентгеноспектральные исследования (примеры 9-16 табл.2) показывают, что с увеличением кремния в водной суспензии наблюдается тенденция его увеличения в диффузионной покрытии, хотя фазовый анализ регистрирует только алюминидные фазы. Известно, что алюмосилицированные слои по сравнению с чисто алюминидными имеют более высокую термостойкость и коррозионную стойкость.

Для изучения влияния добавок кремния в водную суспензию (пример 9 и 13 табл. 2) на термостойкость и коррозионную стойкость при повышенных температурах лопатки, обработанные составом примеры 9 и 13 из стали ЭИ961, отжигали при 750oC в течение 0,5 ч, а лопатки из стали ЭИ866 при 650oC в течение 1 ч (см.табл.5). Ниже представлены данные по лопаткам из стали марки ЭИ961, термостойкость в данном случае оценивали по числу циклов N до появления первой трещины при режиме цикла: нагрев до 500oC 15 мин и охлаждение в воде, а коррозионную стойкость оценивали по площади (S,), пораженной коррозией после 10 циклов при режиме цикла: 5 ч нагрев при 500oC и 18 ч выдержки в 5% растворе NaCl. Полученные данные подтверждают преимущества алюмосилицирования по сравнению с алитированием по этим по этим показателям:

Cостав суспензии N циклов S,

пример 9 14 22

пример 13 200 6 Отличительными признаками предлагаемой суспензии являются:

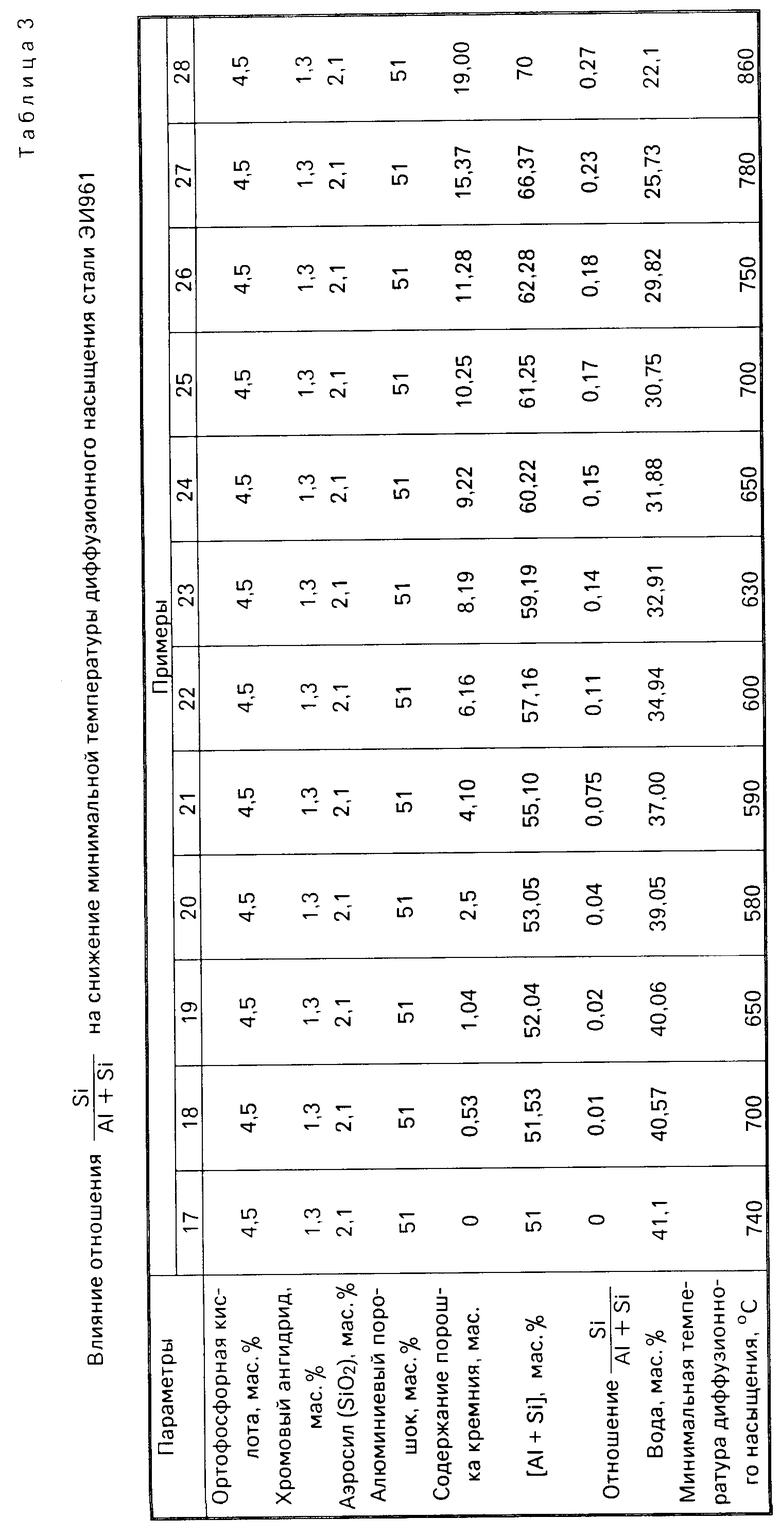

Во-первых, отношение  0,02-0,15 (примеры 19-24 табл.3) для снижения минимальной температуры диффузионного насыщения. Металлографическим исследованием установлено, что при указанном отношении добавка кремния улучшает смачи ваемость жидкого раствора алюминий-кремний фосфато-хроматносиликатной связки и подложки, что снижает температуру диффузионного насыщения. Влияние кремния в данной металлокерамической системе подобно воздействию кремния в системе алюминий-кремний, в которой кремний (11,7 мас.) с алюминием образует эвтектику с высокой жидкотекучестью и с температурой плавления на 660-577 ≈ 100oC ниже, чем у алюминия.

0,02-0,15 (примеры 19-24 табл.3) для снижения минимальной температуры диффузионного насыщения. Металлографическим исследованием установлено, что при указанном отношении добавка кремния улучшает смачи ваемость жидкого раствора алюминий-кремний фосфато-хроматносиликатной связки и подложки, что снижает температуру диффузионного насыщения. Влияние кремния в данной металлокерамической системе подобно воздействию кремния в системе алюминий-кремний, в которой кремний (11,7 мас.) с алюминием образует эвтектику с высокой жидкотекучестью и с температурой плавления на 660-577 ≈ 100oC ниже, чем у алюминия.

Естественно, в количественном отношении влияние кремния в металлокерамической системе отличается от воздействия его в системе алюминий-кремний. Эти отличия состоят в том, что алюминий, вводимый в состав суспензии, расходуется на:

1. Создание связки AlPO4 в процессе формирования металлокерамического слоя;

2. Окисление в процессе нагрева в атмосфере воздуха;

3. Создание жидкого раствора алюминий-кремний и формирование из него диффузионного слоя. Без добавки кремния (пример 17) минимальная температура диффузионного насыщения составляет 740oC. При введении кремния соответственно  0,01 температура снижается на 40-50oC (пример 18), а добавка до

0,01 температура снижается на 40-50oC (пример 18), а добавка до  0,02 cнижает эту температуру до 650oC (пример 19). Минимальная температура диффузионного насыщения получается при

0,02 cнижает эту температуру до 650oC (пример 19). Минимальная температура диффузионного насыщения получается при  0,04-0,11 (примеры 20-22) и составляет 580-600oС. Повышение отношения

0,04-0,11 (примеры 20-22) и составляет 580-600oС. Повышение отношения  приводит к повышению минимальной температуры диффузионного насыщения и при

приводит к повышению минимальной температуры диффузионного насыщения и при  0,15 она составляет 650oC (пример 24), а далее быстро растет (примеры 26-28). Учитывая, что температура отпуска сталей мартенситного класса марок ЭИ961, ЭИ962, ЭП517, ЭП607,0 ЭП866 составляют 670-690oC, а температура старения сталей аустенитного класса типа ЭП718ИД 650oC, в качестве температуры диффузионного насыщения выбрана 650oC, нагрев до которой не снижает прочностных свойств этих сталей. От выбора температуры 650oC получается отношение

0,15 она составляет 650oC (пример 24), а далее быстро растет (примеры 26-28). Учитывая, что температура отпуска сталей мартенситного класса марок ЭИ961, ЭИ962, ЭП517, ЭП607,0 ЭП866 составляют 670-690oC, а температура старения сталей аустенитного класса типа ЭП718ИД 650oC, в качестве температуры диффузионного насыщения выбрана 650oC, нагрев до которой не снижает прочностных свойств этих сталей. От выбора температуры 650oC получается отношение  0,02-0,15 (cм.табл.3).

0,02-0,15 (cм.табл.3).

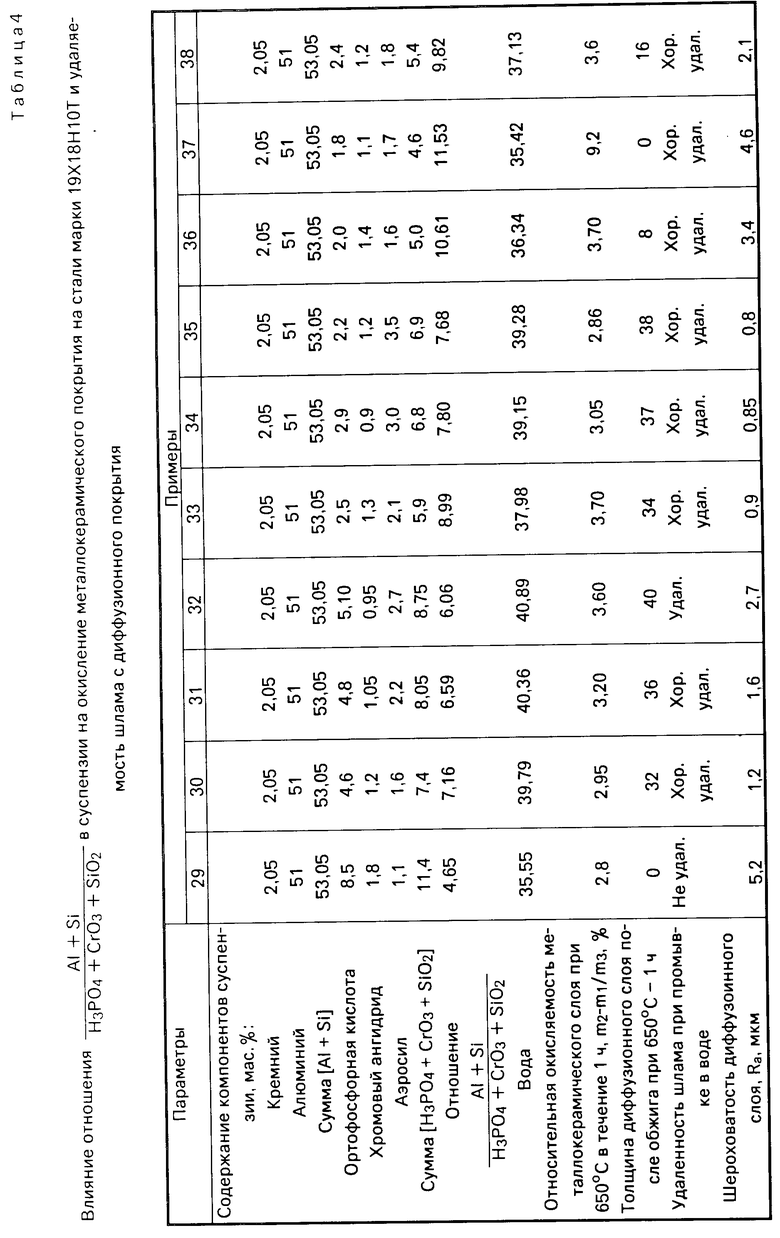

Во-вторых, отношение  6-10 обеспечивает защиту от окисления металлокерамического слоя и подложки, т.е. создает условия для диффузионного насыщения алюминием и кремнием и удаления шлама (примеры 30-35, 38 табл. 4). Нижнее значе ние отношение

6-10 обеспечивает защиту от окисления металлокерамического слоя и подложки, т.е. создает условия для диффузионного насыщения алюминием и кремнием и удаления шлама (примеры 30-35, 38 табл. 4). Нижнее значе ние отношение  6 (пример 32 определяется высокой прочностью металлокерамического слоя, в котором затруднена диффузия алюминия и кремния. Это приводит к неполному разделению оксидной фазы от металлической (пример 29). В этом случае отделить шлам можно только при механической обработке покрытия (пример 29).

6 (пример 32 определяется высокой прочностью металлокерамического слоя, в котором затруднена диффузия алюминия и кремния. Это приводит к неполному разделению оксидной фазы от металлической (пример 29). В этом случае отделить шлам можно только при механической обработке покрытия (пример 29).

Верхнее значение отношения  10 определяется низкой прочностью металлокерамического слоя и плохой его защитой от окисления, что тормозит формирование диффузионного слоя.

10 определяется низкой прочностью металлокерамического слоя и плохой его защитой от окисления, что тормозит формирование диффузионного слоя.

В табл.4 представлена характеристика относительная окисляемость, которую определяли как  100 в где m1 масса образца с металлокерамическим слоем после нагрева 500oС; m2 масса образца после диффузионного насыщения при m3 m1 mo масса металлокерамического слоя. При выбранном отношении

100 в где m1 масса образца с металлокерамическим слоем после нагрева 500oС; m2 масса образца после диффузионного насыщения при m3 m1 mo масса металлокерамического слоя. При выбранном отношении  6-10 можно получить не только равномерный диффузионный слой, но путем промывки в воде с помощью щетки или ультразвука легко удалить с поверхности детали шлам с достаточно малой шероховатостью.

6-10 можно получить не только равномерный диффузионный слой, но путем промывки в воде с помощью щетки или ультразвука легко удалить с поверхности детали шлам с достаточно малой шероховатостью.

Указанные отличия позволяют сделать вывод о соответствии предложенного технического решения критерию "новизна" при этом, отличающие техническое решение от прототипа признаки при изучении данной и смежных областей техники не выявлены и, следовательно, обеспечивают ему соответствие критерию "существенные отличия".

Суспензию готовят следующим образом. В воду добавляют необходимое количество ортофосфорной кислоты, затем растворяют необходимое количество хромового ангидрида. В полученный раствор добавляют алюминиевый и кремниевый порошки (можно порошок сплава алюминий кремний), а затем аэросил. Суспензию тщательно перемешивают. Алюмосилицирование стальных деталей с помощью описанного состава водной суспензии осуществляют методом окраски в следующей последовательности:

Поверхность детали обезжиривают, сушат, наносят суспензию, сушат при комнатной температуре или при нагреве до 90oC. Затем деталь нагревают выше 600oC в атмосфере воздуха, при этом происходит диффузионное насыщение алюминием и кремнием. Для сталей мартенситного класса типа марки ЭП866 и аустенитного класса типа марки ЭП718 диффузионный обжиг проводят при 650oC в течение 1 ч. После охлаждения оксидный шлам легко удаляется при промывке в воде с помощью щетки или ультразвука.

Использование предлагаемого изобретения по сравнению с прототипом обеспечивает следующие преимущества:

Насыщение стальной поверхности не только алюминием, но совместно алюминием и кремнием, что:

1. При отношении  0,02-0,15 снижает температуру диффузионного насыщения (при равной толщине слоя) по сравнению с прототипом на 100-200oC.

0,02-0,15 снижает температуру диффузионного насыщения (при равной толщине слоя) по сравнению с прототипом на 100-200oC.

2. Повышает термостойкость диффузионного слоя и коррозионную стойкость при повышенных температурах:

Минимально достаточное дозирование оксидной фазы по сравнению с металлической фазой, т.е. при отношении  6-10 позволяет:

6-10 позволяет:

1. Удалить шлам при промывке детали в воде.

2. Сохранить низкую шероховатость поверхности детали.

Алюмосилицирование с помощью предлагаемого состава находит применение для диффузионного насыщения лопаток и других деталей компрессора газотурбинных двигателей, изготовленных из сталей ЭП517, ЭП607, ЭИ961, ЭП866, ЭП718ИД и др. а также чехлов для термопар, работающих в жидком алюминии, изготовленных из стали типа 12Х18П10Т.

Влияние состава водной суспензии на ее технологические характеристики и толщину металлокерамического и диффузионного слоев на стали марки ЭИ961Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ АЛЮМОХРОМОСИЛИЦИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2326183C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ | 1993 |

|

RU2036978C1 |

| СТЕКЛОКЕРАМИЧЕСКАЯ ПЛЕНКА НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ | 1991 |

|

SU1835129A3 |

| Суспензия для получения графитового покрытия | 1991 |

|

SU1806117A3 |

| Состав для алитирования металлических деталей | 1984 |

|

SU1221936A1 |

| Порошковая смесь для низкотемпературного алитирования стальных деталей | 1977 |

|

SU707990A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2012 |

|

RU2480534C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1980 |

|

SU1001544A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2003 |

|

RU2241067C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

Изобретение относится к металлургии, в частности к химикотермической обработке металлических деталей. Сущность изобретения: суспензия для алюмосилицирования металлических деталей содержит следующие компоненты, мас.%: сумму алюминиевого и кремниевого порошков 35 - 65; ортофосфорную кислоту 2 - 8, хромовый ангидрид 0,6 - 2,0, аэросил 1,5 - 5,0, воду 20,0 - 60,9. Отношение кремния к сумме кремния и алюминия составляет 0,02 - 0,15, а отношение суммы алюминия и кремния к сумме ортофосфорной кислоты, хромового ангидрида и аэросила составляет 6 - 10. 2 з.п.ф-лы, 5 табл.

Сумма алюминиевого и кремниевого порошков 35 65

Ортофосфорная кислота 2 8

Хромовый ангидрид 0,6 2,0

Аэросил 1,5 5,0

Вода 20,0 60,9

2. Суспензия по п. 1, отличающаяся тем, что отношение кремния к сумме кремния и алюминия составляет 0,02 0,15.

| Состав для алитирования металлических деталей | 1984 |

|

SU1221936A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-10—Публикация

1993-01-18—Подача