Изобретение относится к области химической поверхностной обработки и может быть использовано для защиты от коррозии деталей из низколегированных углеродистых сталей, эксплуатирующихся во всех климатических условиях и при температуре до 500°С.

Известен способ получения защитных покрытий на стальной детали, включающий нанесение суспензии, содержащей в качестве наполнителя алюминиевый порошок, а в качестве связующего фосфаты и хроматы. Отжиг покрытия проводится при температуре выше 250°С с последующей обработкой покрытия 20-58%-ным раствором дигидрофосфата натрия, калия или лития, причем в качестве растворителя используется вода или ортофосфорная кислота при ее содержании не более 90 мас. % (SU 1560621 А1, опубл. 30.04.1990).

Недостатком известного способа является невозможность получения коррозионностойкого покрытия без дополнительной обработки покрытия раствором дигидрофосфата натрия, калия или лития, что предполагает нанесение защитного покрытия из двух разных растворов, что усложняет технологический процесс.

Известен способ получения защитного покрытия на основе неорганического фосфатного связующего (US 2010/0288158А1, опубл. 18.11.2010). В состав связующего входит 85% ортофосфорная кислота 332 мл, оксид бора 41,6 и карбонат магния 225 г. В качестве наполнителя используется алюминиевый порошок и щелочной ингибитор коррозии на основе хромата стронция.

Суспензию наносят в один или два слоя. Толщина каждого слоя около 20 мкм. После нанесения покрытие сушат от 15 до 30 минут при температуре 180°F (82°С), а затем термоотверждают при температуре 650°F (343°С) в течение 30-60 минут.

Для обеспечения анодного характера защиты напыляемого покрытия после термоотверждения проводят механическое полирование стеклянными бусинами, либо пескоструйной обработкой при низком давлении, что способствует увеличению защитной способности получаемого покрытия.

Недостатком данного способа является применение в качестве ингибитора коррозии соединений шестивалентного хрома, количестве от 2 до 15% от общей массы раствора, являющиеся канцерогенными веществами первого класса опасности, что значительно ухудшает условия труда при нанесении защитных покрытий.

Известны теплозащитные покрытия, состоящие из неорганических связующих на основе фосфатов, силикатов или их смесей, дополнительно содержащих в своем составе керамические частицы на основе диоксида циркония и оксида иттрия (US 2013156958 А1, опубл. 20.06.2013).

Особенностью структуры данного теплозащитного покрытия является формирование бимодальной структуры из чередующихся керамических частиц с дисперсностью 10-60 мкм и мелкодисперсных частиц от 0,1 до 5 мкм. Данная структура позволяет значительно снизить коэффициент теплопроводности и пористость покрытия.

Покрытие наносится из водной суспензии методом пневматического напыления с последующей термообработкой.

Суспензию предпочтительно наносят в два слоя или слоя, каждый толщиной около 0,001 дюйма (25 мкм), затем сушат при температуре 180°F (82°С) в течение от 15 до 30 минут и отверждают при температуре 650°F (343°С) в течение 30-60 минут после каждого слоя.

Недостатками данного способа Является применение дорогостоящих наполнителей, а также отсутствие в составе металлического наполнителя, обеспечивающего электрохимическую защиту сталей, что существенно снижает защитную способность таких покрытий.

Известен способ нанесения двухслойного защитного покрытия, содержащего в составе покрытия неорганические силикаты. (СА 2979238 А1, опубл. 22.09.2016). Первый слой наносится из водного раствора силиката калия, дополнительно легированного силикатом лития. В качестве наполнителя используется алюминиевый порошок с диаметром частиц от 4 до 15 мкм. Раствор для нанесения второго слоя защитного покрытия представляет собой суспензию пигментов на основе оксидов Сг2О3 и TiO2 с дисперсностью 2,5-3,0 мкм в растворе дигидрофосфата алюминия А1(H2P04) с мольным соотношением компонентов Al/PO43- от 1/1,24 до 1/3.

После нанесения каждого из слоев проводят сушку в течение 15 минут при температуре 175°F (80°С) и термообработку в воздушной печи. Первый слой, на основе силикатов формируется при температуре 650°F (343°С). Второй слой термообрабатывается при температуре 1000°F (537°С) В течение 60 минут. Толщина двухслойного покрытия составляет от 1,4 до 1,7 mils (от 300 до 380 мкм).

Недостатками способа являются:

- нанесение защитного покрытия из двух разных растворов, что требует перенастройки оборудования в процессе напыления составов;

- повышенная температура тепловой обработки (537°С), при которой происходит Окончательное отверждение покрытия, что требует применения сушильных шкафов или печей с размерами камер, соответствующих габаритам деталей, и ограничивает сферу применения данного покрытия для защиты деталей из мартенситностареющих сталей, типа ВКС-170, имеющих температуру отпуска 520°С.

- для обеспечения защитной способности деталей из низколегированных сталей в условиях ускоренных коррозионных испытаний в камере соляного тумана в течение 2500 ч необходимо применение покрытий толщиной от 300 до 380 мкм.

Наиболее близким аналогом предложенного изобретения является способ получения защитного покрытия, предложенный в патенте US 6074464 A, опубл. 13.06.2000.

Способ получения защитного покрытия включает нанесение на защищаемую поверхность суспензию алюминиевого порошка в растворе связующего методом окрашивания, термоотверждение детали с нанесенным покрытием, и механическую обработку каждого слоя покрытия. Суспензия изготавливается из следующих компонентов: 85% ортофосфорная кислота 338 г, перманганат калия 25 г и гидроксид алюминия (в гелеобразном состоянии) 117 г. В качестве наполнителя используется алюминиевый порошок в соотношении связующее/наполнитель = 1/0,6.

В зависимости от назначения и режима эксплуатации в состав покрытия дополнительно могут вводится карбиды, повышающие износостойкость покрытия, сульфиды, способствующие снижению коэффициента трения, цветные пигменты, а также пигменты на основе хромата стронция, замедляющие коррозионные процессы в процессе эксплуатации детали.

Для улучшения смачиваемости поверхности в состав для нанесения покрытия вводятся ионные или неионогенные поверхностно-активные вещества.

Для снижения пористости рекомендуется наносить покрытие в два слоя. Первый слой наносится из состава, содержащего неорганическое связующее с алюминиевым наполнителем в массовом процентном соотношении связующее/наполнитель = 60/40. Второй слой наносится из состава, на основе неорганического связующего с добавкой поверхностно-активного вещества и пигментов, улучшающих коррозионную стойкость покрытия.

Состав наносится методом окрашивания с последующей сушкой и термоотверждением при температуре 650°F (343°С).

Для обеспечения жертвенного характера защиты напыляемого покрытия после термоотверждения проводят механическое полирование стеклянными бусинами, либо пескоструйной обработкой при низком давлении, что способствует увеличению защитной способности получаемого покрытия.

Методом ускоренных коррозионных испытаний по ASTM В117, показано, что продукты коррозии стали отсутствуют после 500 ч экспозиции в камере соляного тумана.

Недостатками данного способа являются:

- температура формирования покрытия более 300°С, что осложняет технологический процесс формирования защитного покрытия;

- низкое содержание алюминиевого наполнителя по отношению к компонентам связующего (соотношение связующее/наполнитель = 1/0,6), что снижает протекторные свойства покрытия вследствие снижения электропроводности покрытия;

- формирование защитного покрытия из различных растворов, что снижает технологичность процесса и требует перенастройки оборудования.

Технической задачей настоящего изобретения является разработка композиционного покрытия для защиты от коррозии деталей из низколегированных углеродистых сталей, эксплуатирующихся во всеклиматических условиях и при температуре до 500°С, не содержащего в составе веществ первого класса опасности.

Техническим результатом изобретения является повышение защитной способности получаемого покрытия от коррозии, снижение температуры отверждения покрытия до 200°С, упрощение технологического процесса приготовления состава для нанесения защитного композиционного покрытия и формирование защитного покрытия с высокими адгезионными свойствами.

Технический результат достигается предложенным способом Получения защитного композиционного покрытия на стальной детали, включающий в себя последовательное нанесение на поверхность детали двух слоев покрытия, каждый из которых образуется нанесением суспензии алюминиевого порошка в растворе неорганического связующего методом окрашивания, термоотверждение детали с нанесенным слоем покрытия, и механической обработкой детали с нанесенным слоем покрытия, согласно изобретению, суспензия алюминиевого порошка в растворе неорганического связующего приготовлена из следующих компонентов, мас. %: гидроксид алюминия - 1,2-1,6, раствор 85%-ной ортофосфорной кислоты 4,7-5,5, оксид магния - 0,12-0,16, перманганат калия 0,25-0,33, алюминиевый порошок - 45,0-55,0, силикат натрия или силикат калия - 0,25-0,37, дистиллированная вода - остальное, причем неорганическое связующее доводят дистиллированной водой до удельной плотности 1,201,30 г/см3, при этом после термоотверждения проводят дополнительную обработку корундовым порошком при давлении от 2 до 3 бар.

Предпочтительно, термоотвержение каждого слоя покрытия осуществляют следующим образом: сначала проводят сушку на воздухе, после этого проводят термообработку в воздушной печи при температуре 60-80°С в течение 10-20 мин и затем при температуре 180-220°С в течение 40-120 минут.

Предлагаемое изобретение поясняется фигурами.

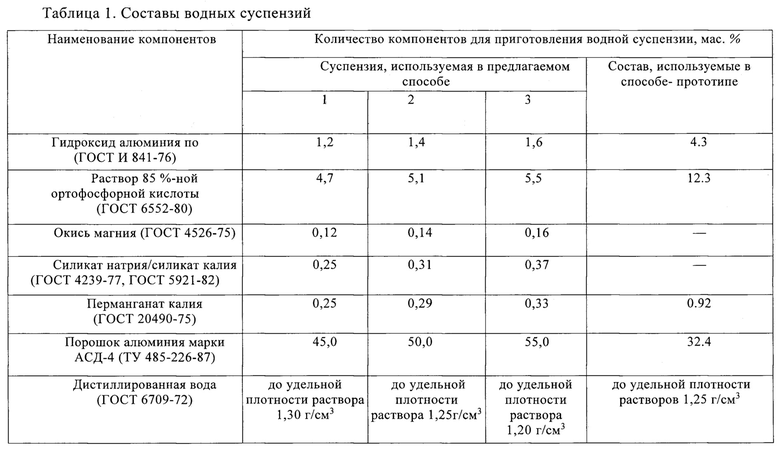

На фигуре 1 показана структура композиционного защитного покрытия, где:

А - после термоотверждения покрытия;

Б - после обработки покрытия порошком корунда F100 при давлении 2бар.

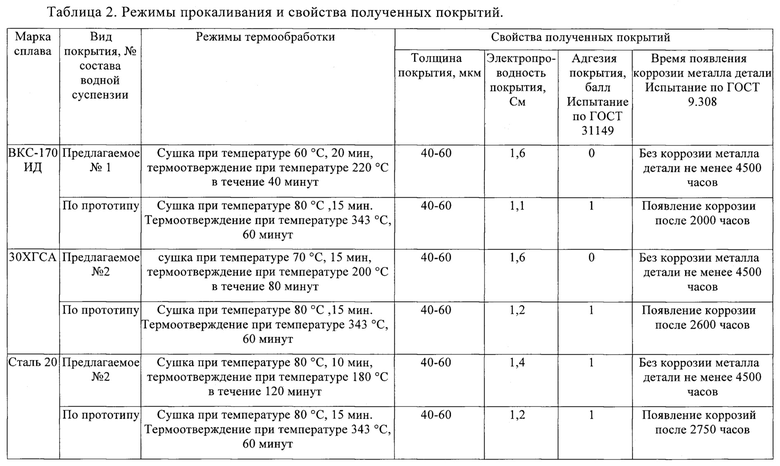

На фигуре 2 представлен внешний вид образцов из стали 30ХГСА с защитным композиционным покрытием до и после коррозионных испытаний в КСТ в течении 4500 ч, где:

А - внешний вид образца с композиционным покрытием до испытаний

Б - внешний вид образцов после ускоренных коррозионных испытаний

Повышение защитной способности получаемого покрытия достигается путем увеличения содержания алюминиевого наполнителя в неорганическом связующем до 45-55 масс % (что примерно соответствует соотношению 1/1), отличие от прототипа, где аналогичное соотношение составляет 1/0,6), а также за счет того, что дополнительно к наружному слою алюминия, образующегося при механической обработке второго слоя, добавляется внутренний слой алюминия, образующийся при механической обработке первого слоя, который так же, как и наружный, является анодным материалом и выполняет протекторные свойства по отношению к материалу детали, но, находясь ближе к поверхности детали, более эффективно осуществляет электрохимическую защиту материала детали от атмосферной коррозии. При этом наружный слой алюминия, находясь в прямом контакте с агрессивной средой, становится более анодным по отношению к первому внутреннему слою алюминия, тем самым защищая этот внутренний слой алюминия от коррозии электрохимически. Таким образом, двухступенчатая электрохимическая защита стальных и алюминиевых деталей существенно повышает защитную способность покрытия.

Упрощение технологии нанесения защитного покрытия достигается за счет того, что оба слоя покрытия формируются из раствора одного состава, что не требует перенастройки технологического оборудования.

Снижение температуры отверждения покрытия достигается благодаря выбранному опытным путем соотношений компонентов водной суспензии. Добавление в состав связующего ионов магния и силикат ионов приводит к повышению рН водной суспензии, что способствует понижению температуры, необходимой для перевода однозамещенных фосфатов алюминия в нерастворимые двух- и трехзамещенные фосфаты, то есть способствует понижению температуры отверждения покрытия, а также повышению адгезии.

Применение перманганат-ионов в составе связующего предотвращает образование водорода в процессе нанесения покрытия, что позволяет применять композиционное покрытие для защиты от коррозии высокопрочных сталей.

Введение в состав связующего неорганических силикатов натрия или калия способствует улучшению адгезионных свойств получаемых покрытий вследствие образования золя кремниевой кислоты, являющейся дополнительным вяжущим средством.

Предлагаемый ступенчатый режим тепловой обработки позволяет равномерно по всей поверхности и без образования пузырей высушить и прокалить покрытие.

Защитное композиционное покрытие наносят следующим образом. На деталь из стали любым способом (напылением, окунанием, кистью, валиком и т.д.) наносят слой суспензии (составы суспензий приведены в таблице 1) и проводят ступенчатую термообработку с нанесенным слоем покрытия, и механическую обработку детали с нанесенным слоем покрытия. В процессе термообработки происходит удаление кристаллизационной воды из аморфной структуры связующего, с образованием полимерных цепей неорганических фосфатов, обеспечивающих адгезию частиц алюминиевого наполнителя к стальной подложке. Таким образом образуется структура композиционного покрытия, содержащая стеклообразную аморфную фазу связующего и металлическую фазу, состоящую из сферических частиц алюминия, диаметром от 1 до 10 микрон. При этом, обладая пластичностью, алюминиевые частицы, при наложении внешнего давления, существенно уплотняются, при этом снижается пористость композиционного покрытия. Уплотнение частиц способствует появлению электрического контакта между алюминиевыми частицами и подложкой, что обеспечивает электрохимическую защиту композиционного покрытия.

Предпочтительно проводят термообработку следующим образом: сначала сушат на воздухе, а затем выдерживают при температуре 60-80°С и окончательно термоотверждают покрытие при температуре 180-220°С с выдержкой при данной температуре в течение 40-120 минут.

Термообработанный таким образом первый слой подвергают пескоструйной обработке корундовым порошком дисперсностью 100-150 мкм и давлении от 2 до 3 бар до появления электропроводности покрытия. Аналогичным образом наносят и обрабатывают второй слой.

Для предотвращения вздутий и отслаиваний покрытия первую ступень термообработки рекомендуется провести в воздушной печи при температуре 60-80°С в течение 10-20 минут. При более высоких температурах первой ступени наблюдается резкое отщепление кристаллизационной воды из структуры покрытия, что может приводить к вздутию и отслаиванию покрытия.

Механическую обработку первого и второго слоя полированием после их тепловой обработки осуществляют до появления электропроводности 1,4-1,6 См, обеспечивающей электрохимическое взаимодействие покрытия и подложки.

Примеры осуществления.

Состав для нанесения защитного композиционного покрытия раствора готовили следующим образом. При непрерывном перемешивании и нагреве до 110°С в концентрированную ортофосфорную кислоту добавляется гидроокись алюминия. После растворения порционно добавляется окись магния в виде водной суспензий. Реакцию ведут до образования прозрачного раствора. После чего в отдельной таре готовится водный раствор силиката натрия или калия и небольшими порциями, при непрерывном перемешивании добавляется в реакционную смесь. После получения однородного раствора, нагрев прекращают, а связующее охлаждают до комнатной температуры. После чего неорганическое связующее доводят дистиллированной водой до удельной плотности 1,20-1,30 г/см3. В полученный раствор добавляют перманганат калия и перемешивают до полного его растворения.

Для приготовления водной суспензии для нанесения защитного покрытия в полученный раствор вводится алюминиевый порошок с дисперсностью частиц от 5 до 10 мкм, предпочтительно выпускаемый под торговой маркой АСД-4. Полученная смесь подвергается ультразвуковой обработке при частоте 35 кГц в течение 3-5 минут. После введения алюминиевого наполнителя суспензия стабильна в течение 5 часов, после чего подлежит утилизации.

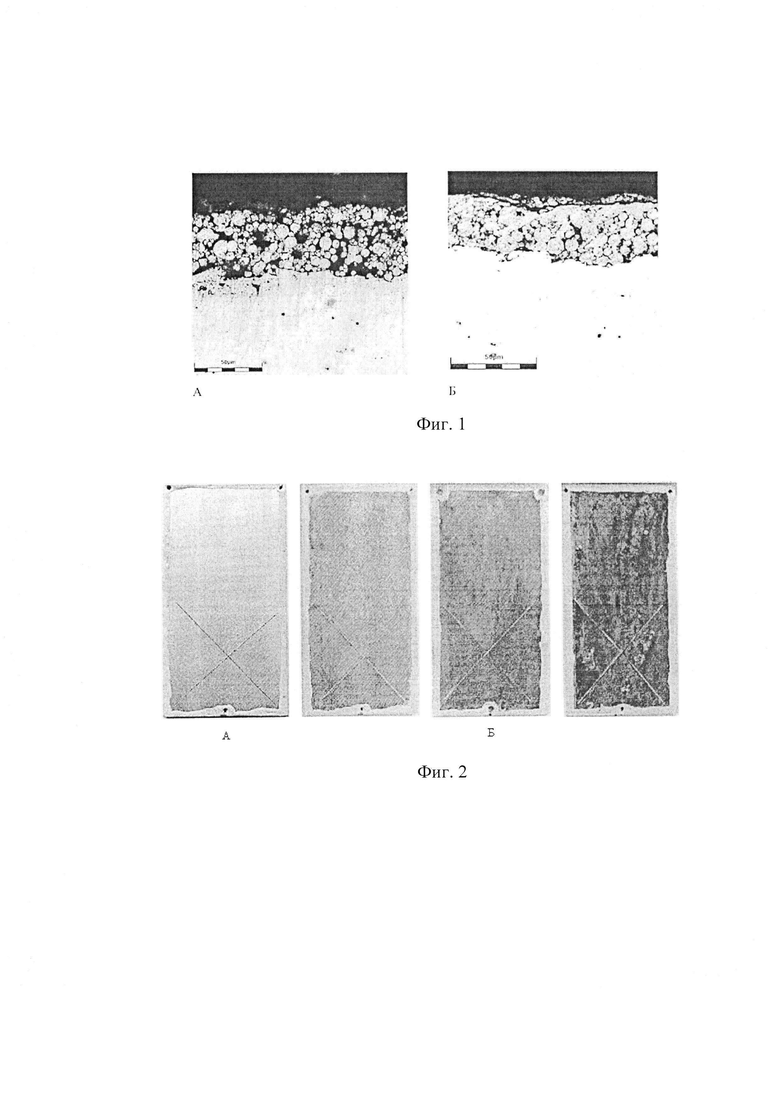

Составы приготовленных суспензий приведены в таблице 1.

Для коррозионных испытаний изготовили плоские образцы размером 100×50×2 мм из стали 30ХГСА, высокопрочной мартенситностареющей стали ВКС-170ИД и конструкционной стали 20. Стальные образцы предварительно подвергали пескоструйной обработке. Состав для формирования композиционного покрытия наносили методом распыления с помощью краскопульта в два слоя. После нанесения каждого слоя в сушильном шкафу Binder проводили ступенчатую тепловую обработку: сушку на воздухе, а затем ступенчатое термоотверждение по режимам, указанным в таблице 2.

После тепловой обработки каждого слоя их поверхность подвергали пескоструйной обработке при давлении от 2 до 3 бар.

В качестве абразивного материала используется порошок корунда, который обладает необходимой твердостью для уплотнения композиционного покрытия, а также безопасен при проведении пескоструйных работ в промышленных условиях, в отличие от абразивных материалов, содержащих кремний, вызывающих силикоз.

Для обработки композиционного покрытия предпочтительно использовать корундовый порошок марок F100 и F120. При использовании более крупных фракций, например, F80, пескоструйную обработку следует проводить строго при давлении не превышающую 3 бар, во избежание эрозионного износа композиционного покрытия. Обработка защитного композиционного покрытия корундовым порошком приводит к уплотнению структуры покрытия и формированию электропроводного покрытия

Для подбора режима пескоструйной обработки защитного композиционного покрытия измеряли электропроводность поверхности согласно ГОСТ 27333.

При обработке защитного композиционного Покрытия при 2 бар электропроводность покрытия составляет 1,4 См.

Увеличение давления при пескоструйной обработке до 3 бар позволило получить покрытие с электропроводностью 1,6 См, что говорит о получении более Плотной структуры, снижении пористости покрытия и, как следствие, повышение защитной способности защитного композиционного покрытия.

При давлении ниже 2 бар не образуется достаточно плотная структура композиционного покрытия.

Для определения адгезии защитного композиционного покрытия согласно ГОСТ 31149 на стальные плоские образцы размером 100×50 мм наносилось двухслойное защитное композиционное покрытие общей толщиной 50-60 мкм. Режущим инструментом наносилась сетка параллельных царапин с расстоянием между надрезами 1 мм с последующим отрывом липкой ленты с адгезионной прочностью 2,4 Н/см.

Защитное композиционное покрытие обладает высокой адгезией к низколегированным углеродистым сталям, что подтверждено результатами испытаний, приведенными в таблице 2. Сколов и отслаиваний покрытия не наблюдается. Незначительное снижение адгезионных свойств наблюдается при снижении температуры отверждения до 180°С.

Образцы с покрытиями, полученными предлагаемым способом и способом-прототипом, были испытаны методом ускоренных коррозионных испытаний в камере соляного тумана по ГОСТ 9.308-85 при температуре 33-37°С при непрерывном распылении нейтрального 5%-ного раствора хлористого натрия.

Из результатов испытаний, приведенных в таблице 2, видно, что предлагаемый способ получения защитного композиционного покрытия обеспечивает высокую защитную способность деталей из низколегированных сталей и сталей мартенситностареющего класса.

На фигуре 2 наблюдается потемнение образца, связанное с коррозионными процессами алюминиевого наполнителя. Продуктов коррозии стали, в том числе в области нарушения покрытия, не наблюдается, что свидетельствует о высокой защитной способности композиционного покрытия и об анодном характере защиты.

Покрытия, полученные по прототипу, обладают в 3 раза меньшей защитной способностью.

Таким образом, предложенное изобретение значительно упрощает технологию получения покрытия и позволяет наносить покрытие на стальные детали с высокой защитной способностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2012 |

|

RU2510716C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ | 2007 |

|

RU2355725C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2012 |

|

RU2480534C1 |

| Способ нанесения защитных покрытий | 1988 |

|

SU1560621A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ | 1993 |

|

RU2036978C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2355480C2 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ КОНСТРУКЦИЙ ОТ КОРРОЗИИ | 2022 |

|

RU2810470C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ СИЛИКАТНЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2123894C1 |

Изобретение относится к области химической поверхностной обработки. Способ включает последовательное нанесение на поверхность детали двух слоев покрытия, каждый из которых образуют нанесением суспензии алюминиевого порошка в растворе неорганического связующего методом окрашивания с последующим термоотверждением нанесенного слоя покрытия и механической обработкой детали с нанесенным слоем покрытия. Используют суспензию алюминиевого порошка в растворе неорганического связующего, приготовленную из следующих компонентов, мас.%: гидроксид алюминия 1,2-1,6, раствор 85%-ной ортофосфорной кислоты 4,7-5,5, оксид магния 0,12-0,16, перманганат калия 0,25-0,33, алюминиевый порошок 45,0-55,0, силикат натрия или силикат калия 0,25-0,37, дистиллированная вода - остальное. Неорганическое связующее доводят дистиллированной водой до удельной плотности 1,20-1,30 г/см3. После термоотверждения проводят дополнительную обработку корундовым порошком при давлении от 2 до 3 бар. Технический результат - повышение защитной способности получаемого покрытия от коррозии при одновременном снижении толщины покрытия, температуры отверждения до 200°С, упрощение технологического процесса нанесения защитного покрытия, а также отказ от применения веществ 1-го класса опасности. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения защитного композиционного покрытия на стальной детали, включающий последовательное нанесение на поверхность детали двух слоев покрытия, каждый из которых образуют нанесением суспензии алюминиевого порошка в растворе неорганического связующего методом окрашивания с последующим термоотверждением нанесенного слоя покрытия и механической обработкой детали с нанесенным слоем покрытия, отличающийся тем, что используют суспензию алюминиевого порошка в растворе неорганического связующего, приготовленную из следующих компонентов, мас.%: гидроксид алюминия 1,2-1,6, раствор 85%-ной ортофосфорной кислоты 4,7-5,5, оксид магния 0,12-0,16, перманганат калия 0,25-0,33, алюминиевый порошок 45,0-55,0, силикат натрия или силикат калия 0,25-0,37, дистиллированная вода - остальное, причем неорганическое связующее доводят дистиллированной водой до удельной плотности 1,20-1,30 г/см3, при этом после термоотверждения проводят дополнительную обработку корундовым порошком при давлении от 2 до 3 бар.

2. Способ по п. 1, отличающийся тем, что термоотвержение каждого слоя покрытия осуществляют следующим образом: сначала проводят сушку на воздухе, после этого проводят термообработку в воздушной печи при температуре 60-80°С в течение 10-20 мин и затем при температуре 180-220°С в течение 40-120 минут.

| US 6074464 A1, 13.06.2000 | |||

| RU 2714007 C2, 11.02.2020 | |||

| ВОДНАЯ СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОВЫХ И ОТ ВОЗДЕЙСТВИЯ ВНЕШНИХ УСЛОВИЙ БАРЬЕРНЫХ ПОКРЫТИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2012 |

|

RU2627823C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ | 1993 |

|

RU2036978C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2012 |

|

RU2510716C2 |

| US 20100288158 A1, 18.11.2010 | |||

| Способ нанесения защитных покрытий | 1988 |

|

SU1560621A1 |

Авторы

Даты

2020-12-03—Публикация

2020-03-27—Подача