СМ

Изобретение относится к способу выделения жирных кислот из таллово- го масла, представляюще1Ю собой смес жирных и смоляных кислот. Выделенные жирные кислоты могут использоваться в качестве пластификаторов и поверхностно-активных веществ.

Целью изобретения является повышение выхода кислот и степени их разделения. Цель достигается контактированием талловрго масла и десор- бента (смеси уксусной кислоты и метил этилкетона, воды и ацетона, ме- тилэтилкетона и пропионовой кислоты, тетрагидрофуран§ и п-диоксана, н-про панола и воды, н-бутанола, н-пропклацетата или н-бутиладетата) с адсорбентом - молекулярным ситом силика- литного типа, представляющим собой силикат, диспергированный в матрице из двуокиси кремния, размером 0,289- 0,841 мм, полученный из силикалита диспергированием последнего в коллоидной аморфной двуокиси кремния, с последующим высушиванием и выдержкой при 1000°С в течение 48 ч, для избирательного удерживания жи15ной кислоты, удалением смоляных кислот из адсорбента j содержащего жирную кислоту потоком рафината и последующим извлечением жирных кислот из адсорбента путем вытеснения десорбентом и выделением их с потоком экстракта, Продесс вьщеления ведут при 60-168 С и давлении 7,17-18,98 кг/см ,

В процессе разделения используют установку динамического испытания, применяемую для осуществления испытания различных молекулярных сит с определенной исходной смесью и вытесняющим потоком -для определения удерживающей способности молекулярного сита и скорости замены. Данная аппаратура состоит из винтовой камеры с молекулярным ситом объемом примерно 70 см , имеющей входную и выходную части, расположенные с противоположных концов камеры. Камера помещена в устройство с регулировкой температуры,и, кроме того, для работы камеры при постоянном предварительно заданном давлении используется устройство регулирования давления, К линии выхода из камеры могут быть подсоединены уст- ройства для качественного и количественного анализа, такие как рефрактометры,- поляриметры и хроматографы.

0

Q 5 5

5

0

0

5

0

и они могут использоваться для количественного обнаружения или качественного определения одного или нескольких компонентов в отходящем потоке, удаляющемся из камеры с молекулярным ситом.

Испытание в импульсном режиме, осуществляемое данной аппаратурой и с использованием обычной процедуры, используется для определения характеристик различных систем молекулярных сит. Молекулярное сито заполняют до состояния равновесия определенной вытесняющей жидкостью путем пропускания ее через камеру с молекулярным ситом. В желаемый момент времени осуществляют ввод определенной порции исходной смеси, имеющей известные концентрации индикатора и определенного экстрактного компонента или рафинатного компонента, или того и другого одновременно. Ввод длится несколько минут. Поток вытесняющей жидкости возобновляют и индикатор и экстрактный компонент или рафинатный компонент (или оба) элю- ируют, как в операции жидкостной хроматографии. Вытекающий поток может анализироват1 ся непрерывно по мере его вытекания или же образцы вытекающего потока могут периодически отбираться и затем анализироваться с использованием аналитического прибора и с проявлением хроматограмм и с получением хроматографических пиков компонентов.

Из информации, полученной в результате испытания, ясно, что характеристика молекулярного с ита может быть оценена по объему пустот, объему удерживания экстрактного или рафинатного компонента и по, скорости вытеснения экстрактного компонента из молекулярного сита. Объем удерживания экстрактного или рафинатного компонента может быть охарактеризован по расстоянию между центром точки максимума индикаторного компонента или какой-либо другой известной эталонной точки. Он выражается как объем в кубических сантиметрах вытеснения жидкости, нагнетаемой в данный интервал времени, воспроизведённый по расстоянию между пиковыми кривыми. Скорость замены экстрактного компонента вытесняющей жидкостью обычно характеризуется по ширине пиковых кривых при половинной интенсивности. Чем уже ширина пика, тем больше скорость вытеснения. Скорость вытеснения может характеризоваться также по расстоянию между центром пиковой кривой индикаторног компонента и исчезновением экстрактного компонента, который только что был вытеснен.

Это расстояние также является объемом вытесняемой жидкости, нагнетаемой в данный интервал времени. 11сходнпе сырье, используемое в примерах 1-5, имеет следующие характеристики.

Типичная характеристика дистил- лятного таллового масла Смолян.1е кислоты, содержание, об.% 30 Жирные кислоты, Содержание, об.% 70 Кислотное число 185 Кислотные числа смоляных кислот56 Число омыления 186 Йодное число , 175 Удельный вес (60°F) 0,951 - Характеристики исходного сырья, испй.льзуемого в примерах 6-1 1 Смоляные кислоты, содержание, об.% 37-38 Жирные кислоты, об,% 60 Неомьшяемые вещества, %

Кислотное число Цвет по шкале Гарднера Число омыления Плотность Пример 1 .

2-3 180-181

7 (макс) 188

0,93-0,94 Для получения

данных используют описанную аппаратуру испытания в пульсирующем режиме. Температура жидкостного потока 60 С, поток в колонке является восходящим с расходом 1,2 мл/мин. Исходный поток состоит из 20 мас.% отогнанного таллового масла и 80 мас.% вытесняющей жидкости. Колонку заполняют силикалитом (77 мас.% силикалита), связанного Лудоксом (23%), который получают способом, включающим геле- образование путем удаления воды (сушка) с последующей обработкой, приводящей к удалению гидроксильных групп, что осуществляется диспергированием силикалита в коллоидной аморфной двуокиси кремния с последу0

ющим нагреванием в воздухе при 1000 С в течение 48 ч. Полученное молеку1436886

лярное сито затем измельчают и просеивают через сито размером отверстий 0,841-0,289 мм. Используемая вытесняющая жидкость (десорбент) содержит 80 об.% метилэтилкетона и 20 об.% уксусной кислоты. Результаты разделения:

Чис1ота смоляных

кислот, %

Выход смоляных кислот, %

Чистота жирных кислот, % Выход жирных кислот, %

96,3

92,0 (0,276 мл)

98,1

99,2

(0,694 мл)

0

69,2 322,8

0

5.

Десорбент в рафинате, мл

Десорбент в экстракте , мл

Кроме того, осуществляют дополнительные испытания на той же аппа- 5 ратуре с пульсирующим режимом, что и в предлагаемом способе, но с использованием других вытесняющих жидкостей, таких как смесь пропионовой кислоты и гептана и валериановая кислота. Полученные результаты несколько отличаются качеством разделения, но во всех случаях достигались четкие разделения.

Таким образом, становится вполне осуществимым эффективное и практичное разделение компонентов таллового масла. Однако возможно достижение еще лучшего разделения.

Пример 2. Повторяют испытание в пульс1 р-у1ощем режиме по примеру ., однако используемая вытесняющая жидкость (десорбент) представляет собой раствор 90 об.% ацетона и 10 об.% воды, температура колонки 120 С. Температура повышена для того, чтобы исключить образование двух жидких фаз в колонке, но в ином случае это не оказывало влияния на качество разделения одного или другого способа.

Условия и результаты испытания по примеру 2 следующие:

Объемная скорость потока

0

5

0

5

Скорость подачи

1 ,2 мл/мин 1 мл таллового масла; 1 мл ацетона; 0,7 мл жирных кислот; 0,3 мл

смоляных КИС ЛОТ}

Выход0,299 мл рафииата;0,70 мл экстракта

Чистота смоляных кислот 100%, Регенерация смоляных кислот 99%

Чистота жирных кислот 99%. Реге- нерадия жирных кислот 100%.

Пример 3. Разделение жирных и смоляных кислот, содержагдих ся в талловом масле, с использованием силикалитного десорбента в установке с движущимся слоем. Установка BKjm4aeT яряд из 24 соединенных между собой неподвижных слоев. Каждый слой представляет собой 24 трубчатые секции длиной 300 мм, внутренним диаметром 13,6 мм, Каж- дьй слой содержит 19,1 мл адсорбента, представляющего собой молекулярное ситОр которое включает силикат определенного размера: 95 мас,% частиц проходят через сито 20 меш (0,289 мм) и по меньшей мере 98 мас.% остаются на сите 50 меш (0,841 мм). Силикалитные Частицы получают путем смешения равных частей порошка силикалита и коллоидного аморфного кремнезема Лудокс, затем полученную смесь сушат и высушенные частицы вьщерживают при 1000°С в течение 48 ч. Соотношения сыликалита к кремнезему в высушенном и термически обработанном адсорбенте соответственно составляет 77 мае силикалита и 23 мае. % кремнезема. В верхней части каждого слоя имеется входное отверстие, а в нижней части - выходное отверстие, причем выходное отверстие каждого слоя соединено с входным отверстием следующего слоя, таким образом получают ряд соединенных между собой слоев,

Имеется также четыре трубопровода для подачи и-отвода смесей (один трубопровод для подачи исходной смеси, один трубопровод для отвода ра- фината, один трубопровод для подачи десорбента и один трубопровод для отвода экстракта), а также имеется поток очистки, трубопровод, соеди- няющий соответствующие отверстия центрального распределительного кла яана, который направляет внутренний промывочный поток в трубопровод, по

5

0

которому идет исходная смесь из распределительного клапана в колонку контактирования. Распределительный клапан имеет 24 отверстия, соединенные посредством 24 трубопроводов одинаковой длины с 24 неподвижными слоями адсорбента. Клапан регулирует по- дачу и отвод исходной смеси, десорQ бента, промывочной среды, рафината и экстракта из определенной среды, управляя входными и выходными отверстиями этих потоков вниз по колонке.

Таким образом, на каждый слой можно подавать отдельные потоки десорбента, исходной смеси и промывочной жидкости или из него можно получать отдельные потоки рафината,- экстракта и промьшочного злюента, вращая клапан, имеющий раздельные каналы, через которые потоки жидкости входят в слой адсорбента и выходят из него при вращении клапана, причем с определенным циклом все входные и выход5 ные отверстия поворачиваются к колонке и отводятся от нее.

Процесс начинают с подачей исходной смеси таллового масла, содержащей 30% смоляных и 70% жирных кислот, через вход потока исходной смеси при скорости потока 20 мл/ч. В то время, как исходная смесь поступает через вход потока, поток десорбента, представляющий собой 98% метилэтилк-ето- на и 2% пропионовой кислоты, подают через вход вытесняющего потока со скоростью потока 422 мл/ч. По мере того, как исходная смесь и десорбент подают через соответствующие входы колонки, рафинат отводят через выход со скоростью 296 мл/ч, а экстракт - через выход со скоростью 153 мл/ч. Содержание смоляных и жирных кислот в потоках рафината и экстракта представлено ниже. Кроме введения основного поскока десорбента в зону десорбции, десорбент со скоростью 7 мл/ч также подают в колонку для промывки трубопровода подачи рафината, который в противном случае вызовет первоначальное загрязнение потока экстракта.

Все входные и выходные отверстия . одновременно сдвигаются через опре- деленные промежутки времени с помощью распределительного клапана для создания движения слоя десорбента, причем каждый поток имеет цикл прохождения через колонку 60 мин. При

0

5

0

5

0

5

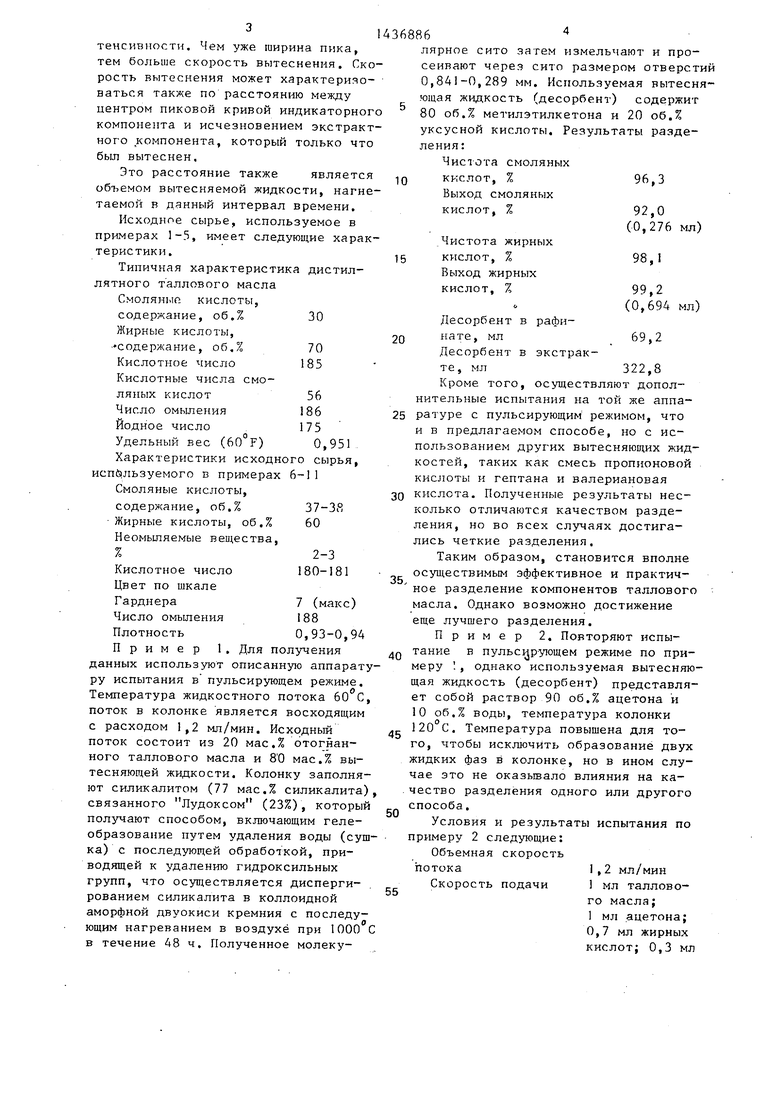

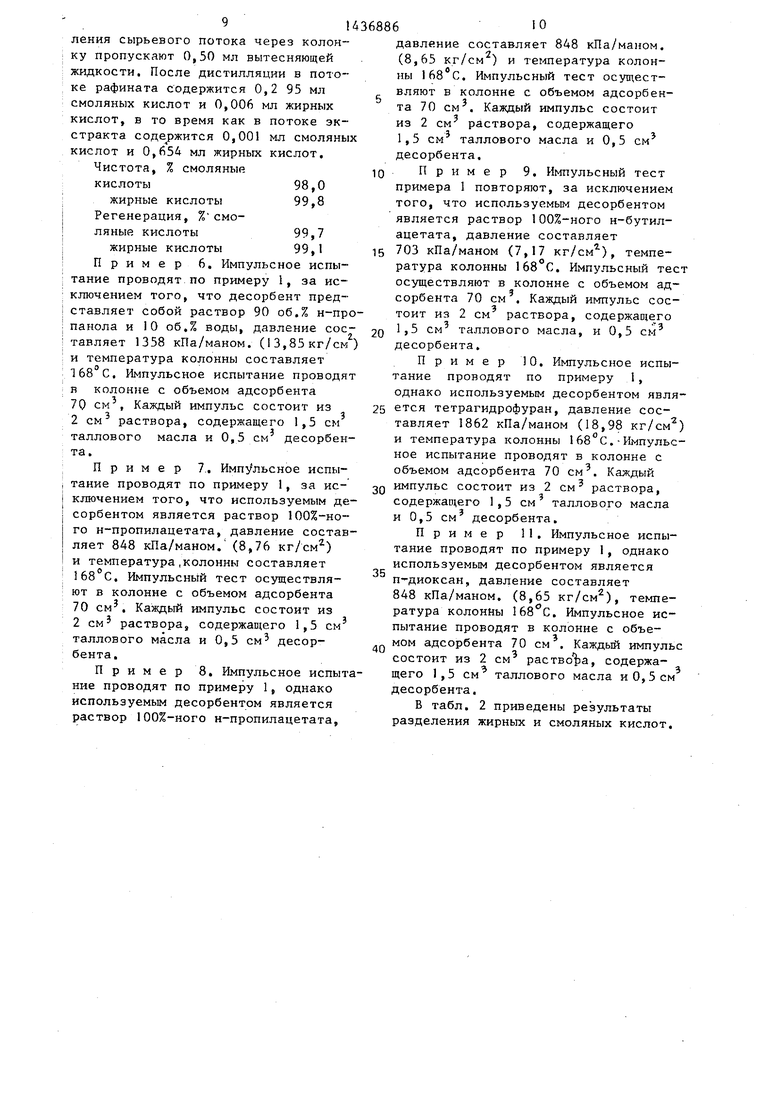

прохождении через колонку потоков исходной смесн, рафината, десорбен- та, экстракта и промывочной жидкости в ней поддерживается температура 120°С и давление 1380 атм. В табл. 1 приведены скорости прохождения потоков в четырех зонах колонки.

Таблица I

Зона

Скорость потока, мл/ч

2 3

4

.65 38 88

334

Через 24 ч работы содержание смоляной и жирной кислот в потоках рафината и экстракта следующее:

ы

Смоляная Жирная кислота кислота

5,4 0,1

0,1 8,2

98,2 98,8

98,2 98,8

Первоначальное соотношение смоляной и жирной кислот в исходной смеси 0,428:1, После осуществления предлагаемого способа соотношение смоляной и жирной кислот в потоках рафината и экстракта было соответственно 54:1 и 0,012:1.

Таким образом, силикатный адсорбент можно использовать в системе с движущимся адсорбционным слоем для осуществления практически полного разделения жирной и смоляной кислот.

5

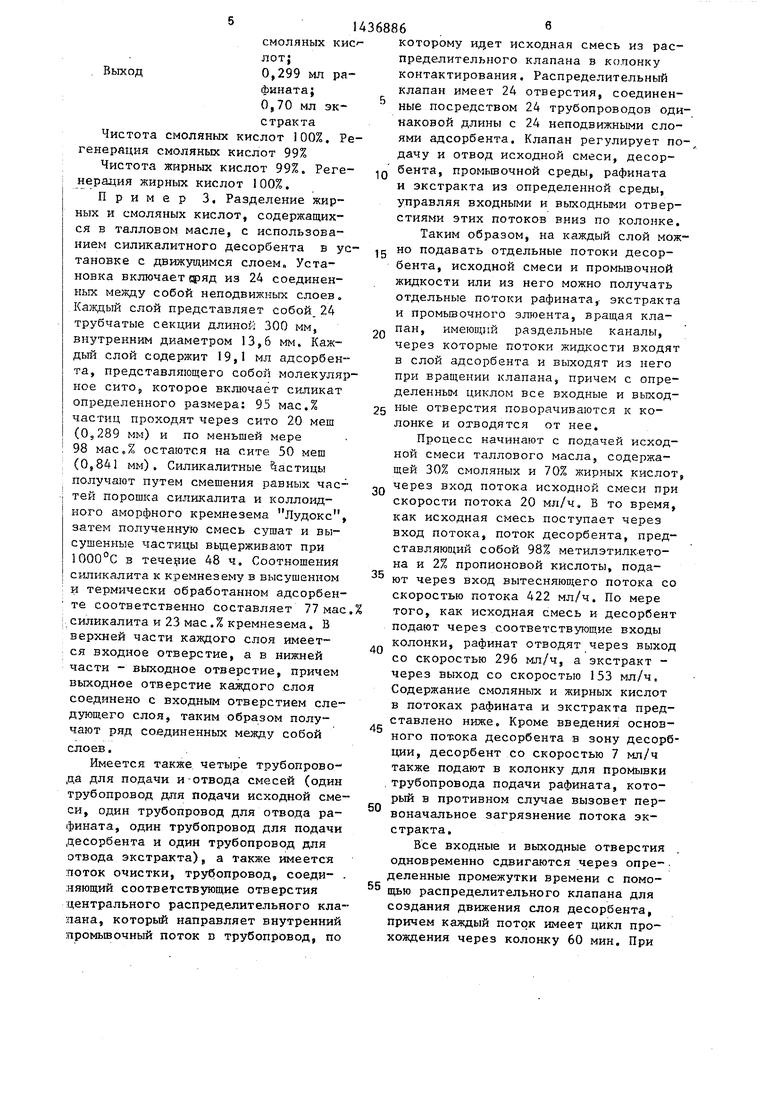

Пример 4. Производят оценку периодического процесса. Для этого необходимо 98 см адсорбента, содержащего 23 мас.% связанного лудоксом силикалита (77 мас.% силикалита), который получают в соответствии с предлагаемым способом, включая превращение в гель за счет удаления д воды (сушки), с последующей обработкой с целью удаления гидроксильных групп в результате нагревания адсорбента в воздухе при 1000°С в течение 48 ч. Образующееся молекулярное сито подвергают измельчению и просеиванию до величины частиц 20-50 меш (0,289-0,841 мм) перед заполнением колонки, в колонку поступает сырье, содержащее 0,99 мл смоляных кислот, 2,20 мл жирных кислот и 13,33 мл вытесняющей жидкости (десорбента), состоящей из 20 об.% уксусной кислоты и 80 об.% метилэтилкетона. После добавления сырьевого потока 166,66 мл 5 вытесняющей жидкости проходит через колонку. После дистилляции, с целью удаления вытесняющей жидкости, поток рафината содержит 0,97 мл смоляных кислот и 0,5 мл жирных кислот, в то время, как поток экстракта содержит 0,02 мл смоляных кислот и 2,15 мл жирных кислот. Чистота, % смоляные кислоты (рафинат) Жирные кислоты (экстракт)

Регенерация, %

смоляные кислоты жирные кислоты

Пример 5. Для этого примера необходимо 27 см адсорбента, содержащего связанного Лудоксом силикалита (77 мас.% Силикалита, который получают в соответствии с предлагаемым способом, включая превращение в гель путем удаления воды (сушки), с последующей обработкой для удаления гидроксильных групп в результате нагрева адсорбента в воздухе при 1000°С в течение 48 ч. Полученное молекулярное сито подвергают измельчению и просеиванию до 0,841-0,289 мм перед заполнением колонки. В колонку подают сырье, содержащее О, 296 мл смоляных кислот, 0,66 мл жирных кислот и 4,0 мл вытесняющей жидкости (десорбента), состоящей из 10 об.% HgO и 90 об.% ацетона. После добав0

5

0

5

0

95,1 98,9

97,7 97,0

98,0 99,8

99,7 99,1

ления сырьевого потока через колон- ; ку пропускают 0,50 мл вытесняющей ; жидкости. После дистилляции в потоке рафината содержится 0,2 95 мл смоляных кислот и 0,006 мл жирных кислот, в то время как в потоке экстракта содержится 0,001 мл смоляны кислот и 0,654 мл жирных кислот. Чистота, % смоляные кислоты

: жирные кислоты I Регенерация, % смо- i ляные кислоты I жирные кислоты : Пример 6. Импульсное испы- ; тание проводят по примеру 1, за ис- : ключением того, что десорбент пред- i ставляет собой раствор 90 о6.% н-пр : панола и 10 об.% воды, давление сос тавляет 1358 кПа/маном. (13,85 кг/см ; и температура колонны составляет

168 С. Импульсное испытание проводя ; В колонне с объемом адсорбента 70 см , Каждый импульс состоит из 2 см раствора, содержащего 1,5 см таллового масла и 0,5 см десорбен ; та.

Пример 7.. Импу льсное испы- , тание проводят по примеру 1, за ис- 1 ключением того, что используемым де I сорбентом является раствор 100%-но- го н-пропилацетата, давление составляет 848 кПа/маном. (8,76 кг/см) и температура.колонны составляет 168°С. Импульсный тест осуществляют в колонне с объемом адсорбента 70 см . Каждьй импульс состоит из 2 см раствора, содержащего 1,5 см таллового масла и 0,5 см десор- бента.

Пример 8. Импульсное испытние проводят по примеру 1, однако используемым десорбентом является раствор 100%-ного н-пропилацетата.

давление составляет 848 кПа/маиом. (8,65 кг/см) и температура колонны . Импульсный тест вляют в колонне с объемом адсорбента 70 см. Каждый импульс состоит из 2 см раствора, содержащего 1,5 см таллового масла и 0,5 см десорбента.

Пример 9. Импульсный тест примера 1 повторяют, за исключением того, что используемым десорбентом является раствор 100%-ного и-бутил- ацетата, давление составляет

703 кПа/маном (7,17 кг/см), температура колонны 168 С. Импульсный тест осуществляют в колонне с объемом адсорбента 70 см . Каждый импульс состоит из 2 см раствора, содержа0{его

1,5 см таллового масла, и 0,5 см

десорбента.

Пример 10. Импульсное испытание проводят по примеру I, однако используемым десорбентом явля- ется тетрагидрофуран, давление составляет 1862 кПа/маном (18,98 кг/см)

и температура колонны 168

С.-Импульс- с

0

5

0

ное испытание проводят в колонне объемом адсорбента 70 см. Каждый импульс состоит из 2 см раствора, содержао;его 1,5 см таллового масла и 0,5 см десорбента.

Пример 11. Импульсное испытание проводят по примеру 1, однако используемым десорбентом является п-диоксан, давление составляет 848 кПа/маном. (8,65 кг/см), температура колонны 168 с. Импульсное испытание проводят в колонне с объемом адсорбента 70 см . Каждый импульс состоит из 2 см раство Ьа, содержащего 1,5 см таллового масла и О, 5 см десорбента.

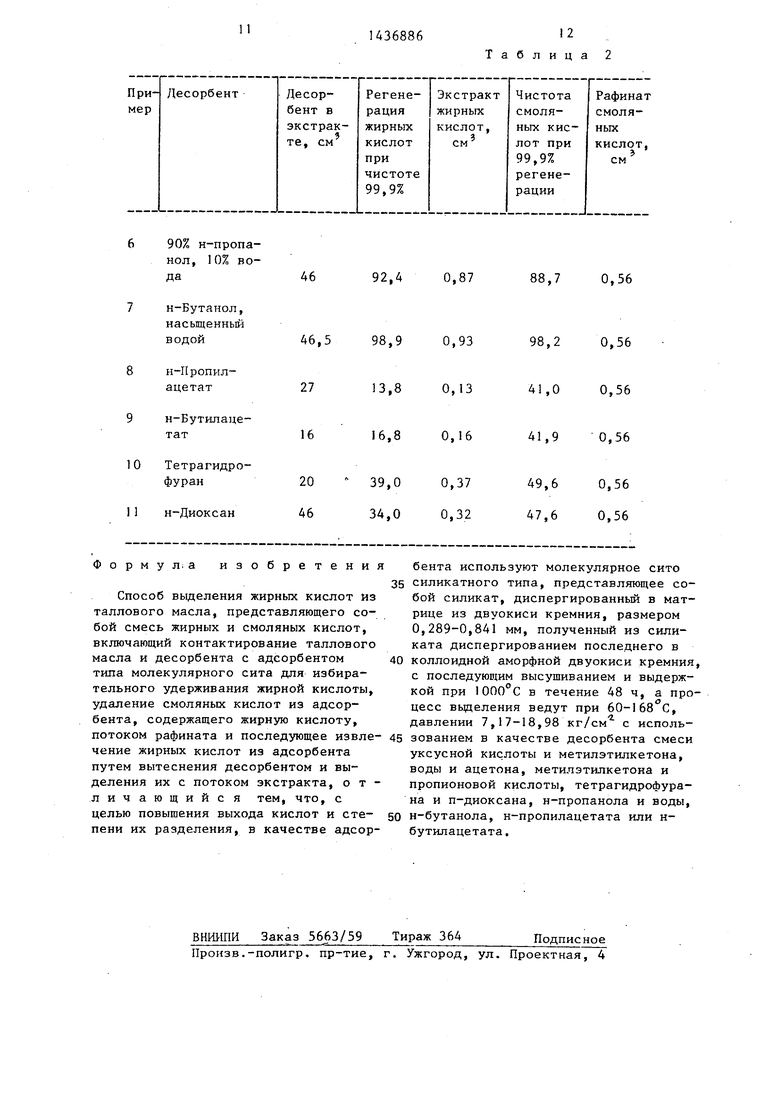

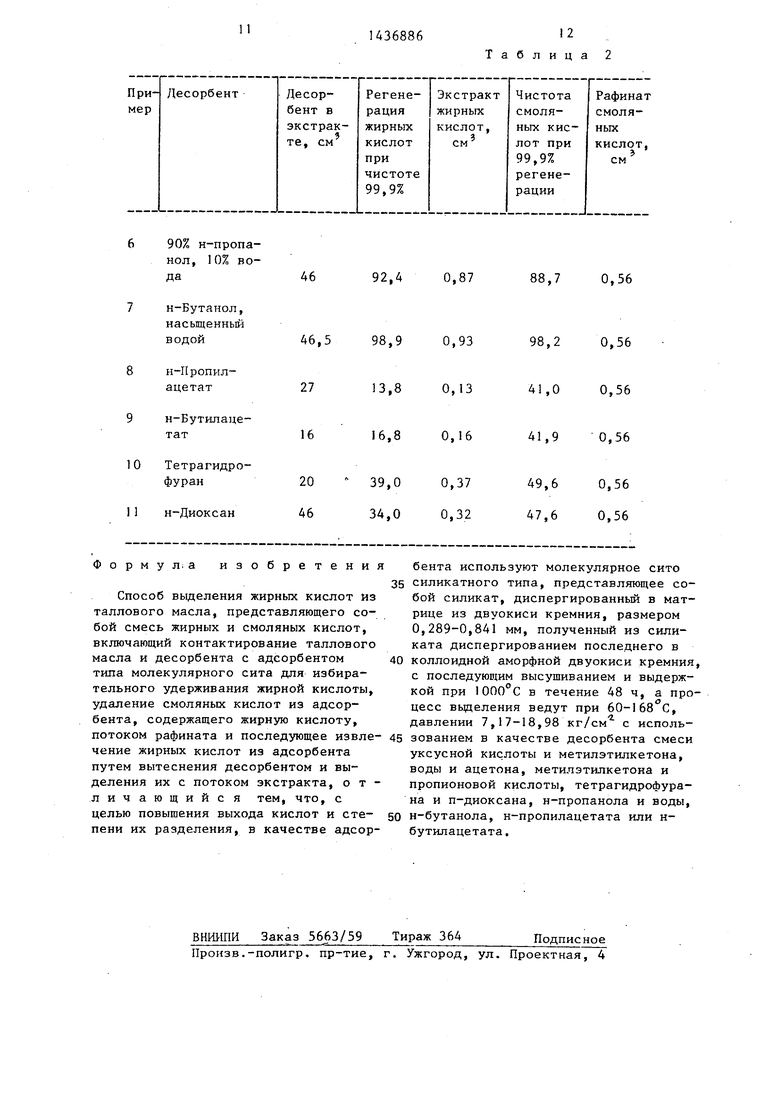

В табл. 2 приведены результаты разделения жирньпс и смоляных кислот.

11

1436886

12

Таблица 2

Изобретение касается производства жирных кислот (ЖК), в частности их вьщеления из таллового масла, представляющего собой смесь ЖК и смоляных кислот . ЖК могут быть использованы в качестве пластификатора и поверхностно-активного вещества. Цель - повышение степени вьщеления Ж. Процесс ведут контактированием таллового масла и десорбента с адсорбентом (АД) типа молекулярного сита для и.збирателького удерживания ЖК, удаления смоляных кислот из адсорбента (содержащего ЖК) рафинатом. Дальнейшее извлечение ЖК ведут путем вытеснения десорбентом и вьщеления их с потоком экстракта. В качестве АД используют молекулярные сита силикатного типа, т.е. силикат, диспергированный в матрице из SiO с размером 0,289-0,841 мм. Его получают из силиката диспергированием последнего в коллоидной аморфной SiO- с последующим высушиванием и выдержкой при (48 ч). Выделение ведут при 60-168 с и давлении 7,17- 18,88 кг/см. В качестве десорбента используют смесь: уксусной кислоты и метилэтилкетона; воды и ацетона; метилэтилкетона и пропионовой кислоты; тетрагидрофурана и п-диоксана; пропанола и воды, н-бутанола, н-про- : пилацетата или н-бутилацетата. Способ обеспечивает чистоту смоляных кислот и Ж 98-100% с выходом 98- 100%. 2 табл. § (У) 00 О5 00 ОС Од

Формул а изобретения

Способ выделения жирных кислот из галлового масла, представляющего собой смесь жирных и смоляных кислот, включающий контактирование таллового масла и десорбента с адсорбентом типа молекулярного сита для избирательного удерживания жирной кислоты, удаление смоляных кислот из адсорбента, содержащего жирную кислоту, потоком рафината и последующее извле- чение жирных кислот из адсорбента путем вытеснения десорбентом и выделения их с потоком экстракта, отличающийся тем, что, с целью повышения выхода кислот и сте- пени их разделения, в качестве адсорбента используют молекулярное сито силикатного типа, представляющее собой силикат, диспергированньш в матрице из двуокиси кремния, размером 0,289-0,841 мм, полученный из силиката диспергированием последнего в коллоидной аморфной двуокиси кремния с последующим высушиванием и выдержкой при 1000°С в течение 48 ч, а процесс вьщеления ведут при 60-168 С, давлении 7,17-18,98 кг/см с использованием в качестве десорбента смеси уксусной кислоты и метилэтилкетона, воды и ацетона, метилэтилкетона и пропионовой кислоты, тетрагидрофура- на и п-диоксана, н-пропанола и воды, н-бутанола, н-пропилацетата или н- бутилацетата,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Судно для плавания по мелководным рекам | 1925 |

|

SU1947A1 |

Авторы

Даты

1988-11-07—Публикация

1983-09-12—Подача