Изобретение относится к управлению епрерывными экзотермическими проессами, осуществляемыми в каскаде оследовательно установленных реактоов, и может быть использовано в имической, нефтехимической и других межных :.отраслях промышленности,

На чертеже представлена схема релизации предложенного способа.

Процесс осуществляется в каскаде з пяти последовательно установленых реакторов .

Исходные продукты - пропилен и риэтилалюминий (ТЭА), поступающие соответственно по линиям 1 и 2, сме- шиваются на входе в печь 3, где подогреваются до 160-200 С. Расходы пропилена и ТЭА Измеряются датчиками 4 и 5, а соотношение их расходов регулируется с помощью регулятора 6 и исполнительного механизма 7. Температура реакционной смеси на входе в каскад изме ряется датчиком 8 и регулируется с помощью регулятора 9 и исполнительного механизма 10, установленного на линии 11 подачи топливного газа в печь. Состав реакционной смеси (пропилена) измеряется датчиком 12, в качестве которого может.быть использован серийно выпускаемый хроматограф. При изменении концентрации ТЭА может осуществляться вручную коррекция соотношения расходов ТЭЛ и пропилена по данным лабораторных анализов.

Температура в головном реакторе каскада измеряется датчиком 13 и регулируется с помощью регулятора 14 и исполнительного механизма 15, установленного на линии 16 подачи хладагента в рубашку реактора Р,. Реак- ционная смесь по линиям 17 перемещается из одного реактора в другой, продукт реакции по линии 18 поступает на вторую стадию процесса. Для реализации способа управления используется .ЭВМ 19.

Информация о составе сырья поступает с датчика 12 в ЭВМ 19, которая рассчитывает плотность р , теплоемкость 6р и молекулярную массу М сырья как аддитивные функции от плотностей, теплоемкостей и молекулярных масс компонентов:

-2

f

,М С.М,;

N

6р 11с.б., ,

0

5

0

5

где С - доля i-ro компонента в сырье; М.. - молекулярная масса i-ro

компонента;

N - число компонентов; 6; - теплоемкость i-ro компонента.

Информацию о всех значениях констант, используемых при расчетах по данному способу, вводят в ЭВМ в виде массива справочных данных.

Процесс содимеризации кинетически описывается системой дифференциальных- уравнений для четырех основных протекающих в каскаде реакций;

1 1 v | v 7 1 1 « Ht г V

d

dC2

- Ц

г di:

dCt d

-P

1 З

dC ,

dc Ч

dCl З . dD 2 Ч

dCi

dl

} j

a также скоростью V изменения температуры Т реакции вдоль каскада

dT d 5

С начальными условиями для всей системы дифференциальных уравнений: при 1 0; Т Тр; С С(0),

Где 1, - скорость реакции AKCjHj), + ;(CjH,)Al(C2.Hy)j ,

..

-, е X С., е т

2,- скорость реакции AKCjHpj+CjH 5 (CjH)Al()2 +

С2Н4

f34oe3100

. 7,7J5--o--0,417--5

Т V Г

ел L.,Cg- е

X C/C-J;

(2)

1/437086

са. В нашем примере уравнения материального и тешторого баланса для ре- (С jH,)Al (02115)2+CjH : (,j)Al(C2H5), актора идеального смешения имеют

, -o, «

f, С,С,

г, - С, ;(3)

ij- скрость реакции

5

X

Г - скорость реакции 0

А1(СаН5)з+С2Н АКС ИргСС Н,),

C,-C,(0)f( с ,--Г,);(6)

C2-C,j(0) ;(7)

C -CjCO) ; ,(8)

C4-C,(0), ;(9)

7200

е

iSOu 0,8in XX G,;

(4)

C,-C,(0)f( с ,--Г,);(6)

C2-C,j(0) ;(7)

C -CjCO) ; ,(8)

C4-C,(0), ;(9)

1-10 -,- ;(10)

C5.Cj(0)-C ,(0)- -С +С -Сз; 11)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом дегидрирования изобутана | 1984 |

|

SU1281558A1 |

| Устройство для автоматического управления процессом гидрирования ацетиленистых соединений | 1990 |

|

SU1799374A3 |

| Способ управления процессом дегидрирования | 1983 |

|

SU1142464A1 |

| Способ определения избирательности дегидрирования насыщенных углеводородов С @ -С @ | 1987 |

|

SU1446133A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА | 1990 |

|

RU2065428C1 |

| Способ управления каталитическим процессом | 1978 |

|

SU703128A1 |

| Способ управления процессом алкилирования бензола этиленом | 1988 |

|

SU1579916A1 |

| Способ получения 1-фенилпропанола-2 | 1990 |

|

SU1778109A1 |

| Способ получения низкомолекулярныхОлЕфиНОВ | 1979 |

|

SU829655A1 |

| Способ автоматического управления процессом полимеризации в производстве бутилкаучука и устройство для его осуществления | 1984 |

|

SU1237675A1 |

Изобретение относится к области управления непрерывными экзотермичесf кими процессами, осуществляемыми в каскаде последовательно установленных реакторов, и может быть использовано в химической, нефтехимической и других смежных отраслях промьшшенности. Схема реализации содержит датчики (Д) 4 и 5 расходов пропилена и триэтилалюминия, регулятор (Р) 6 соотношения, исполнительный механизм (ИМ) 7, Д 8 температуры, Р 9, ИМ 10, Д 12 состава пропилена, Д 13 температуры, Р 14, ИМ 15 и ЭВМ 19. ЭВМ 19 рассчитывает концентрацию целевого продукта и температуру на выходе последнего реактора. Регулируют концентрацию целевого продукта изменением температуры, измеряемой Д 8, и при увеличении температуры на выходе последнего реактора против заданного значения уменьшают температуру, измеряемую Д 13. 1 3.п. ф-лы, 3 табл., 1 ил. i (Л со q

концентрация пропилена; концентрация изоамилового

радикала ; концентрация бутилового

радикала концентрация гексильного

радикала ; концентрация ТЭА; концентрация пропилового

радикала

концентрация этилена; температура реакции; время контакта;

4

п i-.L :iHz -.M ..(т т);

R (5)

газовая постоянная; /jHj - теплота j-й реакции;

« - параметр теплоотвода;

Т - температура хладагента;

Т - температура сырьевой смеси

на входе в головной реактор.

Решение системы уравнений (1)-(4) дает возможность определить оптимальные значения соотношения б компонентов на входе, времени контакта i и температуры реакции Т, обеспечивающие достижение максимальной концентрации целевого продукта. В приводимом примере максимальная концентрация С целевого продукта - изоамилового радикала, равная 0,56, может быть достигнута при fl 3:1; - 30 мин;

Т .

Однако для решения задачи в ре- альных условиях промьшшенного объекта поиск оптимальных управляющих воздействий необходимо вести с учетом его материального vf- теплового баланc Ci(0)-(c,+c.+2C4);

(12)

20

25

30

35

.

;

40

45

50

55

(0)-( Cj+ С) (13)

где С -(0) - концентрация i-ro компонента на входе в реактор. Критерием оптимизации процесса в рассматриваемом случае также является максимизация концентрации С.

Задаваясь различными значениями б в окресностях б, температуры Т и считая время контакта в каждом из реакторов равным 6 мин, решают совместно уравнения (6)-(13).

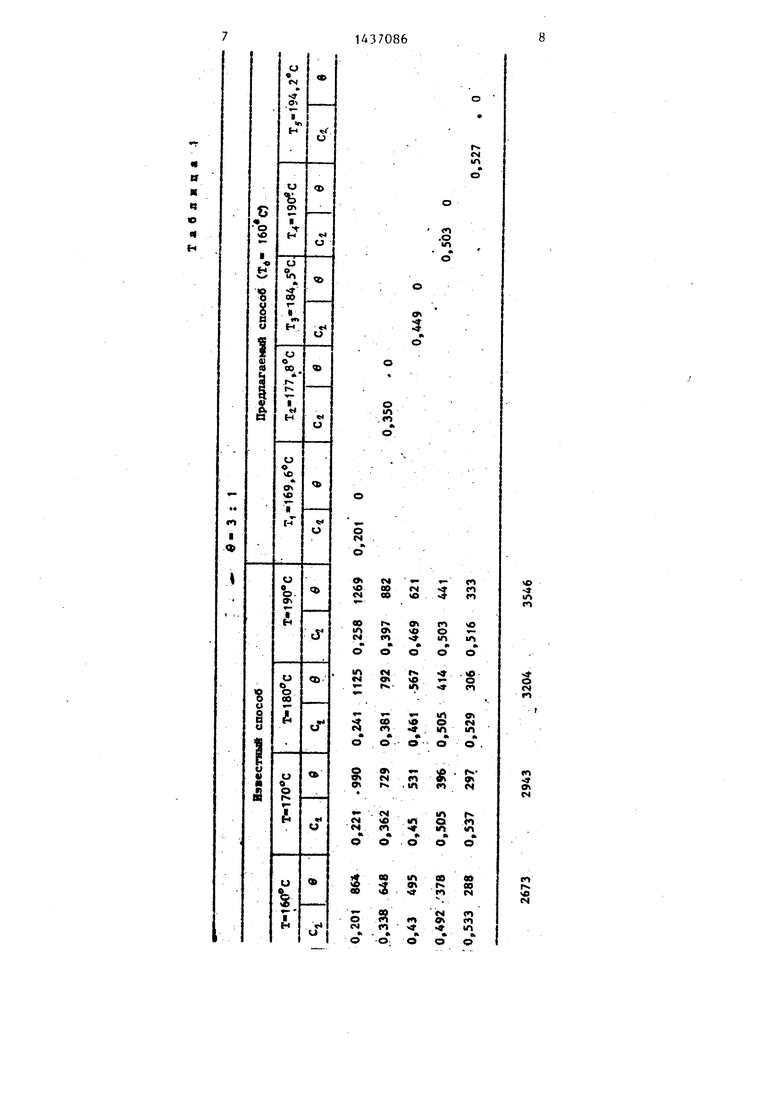

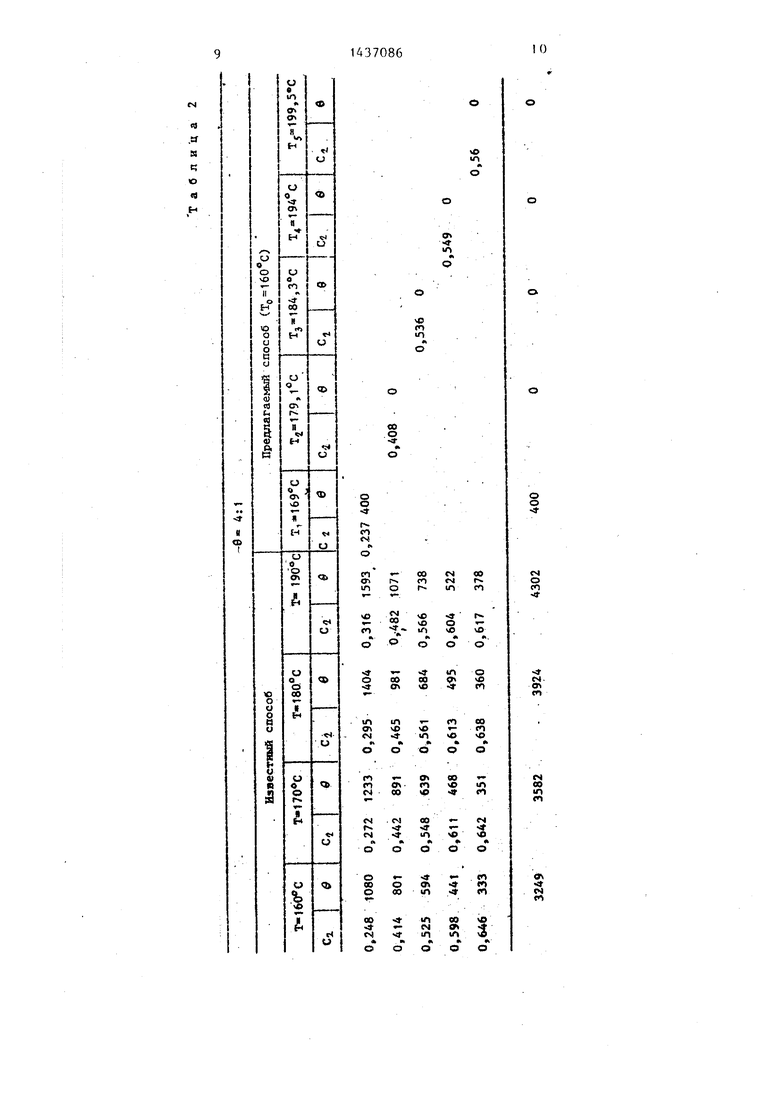

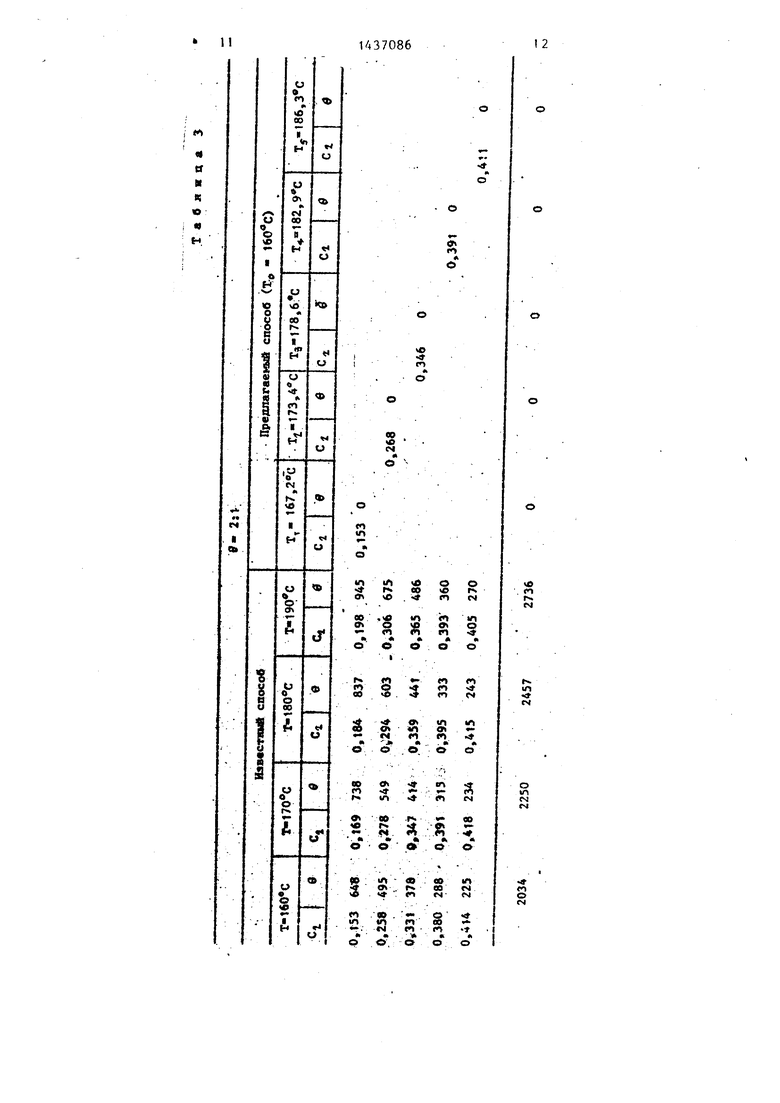

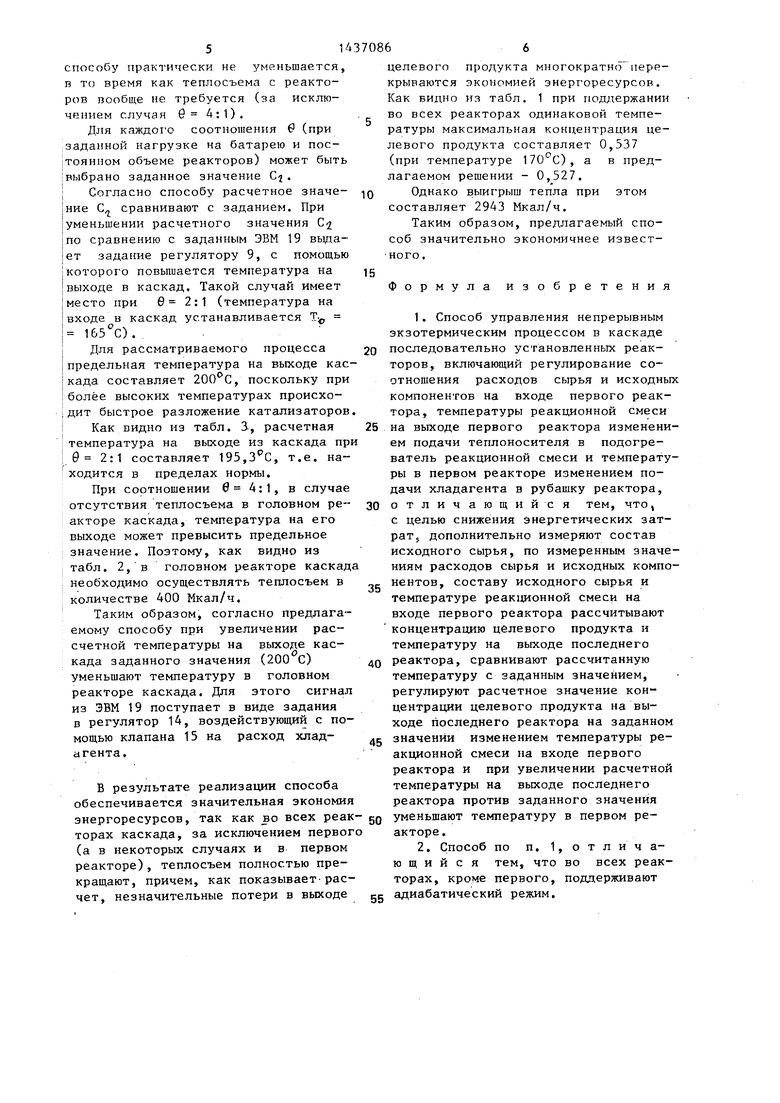

Результаты решения по интересующей концентрации целевого компонента C/J при различных Q приведены в табл. 1-3. В левой части таблиц приводятся данные просчета процесса ,по модели при условии.поддержания во всех реакторах каскада одинаковых температур (160, 170, 180, 190°С) при различных соотношениях ТЭА и пропилена на входе процесса (б 3:1; 0 4:1; 6 2:1), строки таблицы соответствуют расположению реакторов в каскаде.

. Из приведенных данньгх видно, что поддержание в реакторах одинаковой температуры требует значительного теплосъема.

Так, при 3:1 и температуре во всех реакторах 160 С требуется отвод из каскада 2673 Нкал тепла, а при 190 С - 3546 Кал/ч (при производительности 11 т/ч).

В правой части таблиц приведены данные просчета модели по предлагаемому варианту.

Как видно из таблиц, концентрация С при управлении по предлагаемому

способу практически не уменьшается, в то время как теплосъема с реакторов вообще не требуется (за исключением случая б А:1).

Для каждот о соотношения О (при заданной нагрузке на батарею и пос- |тоянном объеме реакторов) может быть (выбрано заданное значение С .

Согласно способу расчетное значение С сравнивают с заданием. При уменьшении расчетного значения С по сравнению с заданным ЭВМ 19 выдает задание регулятору 9, с помощью которого повьпиается температура на выходе в каскад. Такой случай имеет место при 6 2:1 (температура на каскад устанавливается

Т

входе в 165 С).

Для рассматриваемого процесса предельная температура на выходе каскада составляет , поскольку при более высоких температурах происходит быстрое разложение катализаторов

Как видно из табл. 3., расчетная температура на выходе из каскада пр

0 2:1 составляет 195,, т.е. на ходится в пределах нормы.

При соотношении б 4:1, в случае отсутствия теплосъема в головном реакторе каскада, температура на его выходе может превысить предельное значение. Поэтому, как видно из табл. 2, в головном реакторе каскад

; необходимо осуществлять теплосъем в количестве 400 Мкал/ч.

Таким образом, согласно предлагаемому способу при увеличении рас- счетной температуры на выходе каскада заданного значения (200 С) уменьшают температуру в головном реакторе каскада. Для этого сигнал из ЭВМ 19 поступает в виде задания в регулятор 14, воздействукнций с помощью клапана 15 на расход хладагента.

В результате реализации способа обеспечивается значительная экономия энергоресурсов, так как во всех реак- торах каскада, за исключением первого (а в некоторых случаях и в первом реакторе) , теплостзвм полностью прекращают, причем, как показывает-расчет, незначительные потери в выходе

целевого продукта многократно перекрываются экономией энергоресурсов. Как видно из табл. 1 при поддержании во всех реакторах одинаковой температуры максимальная концентрация целевого продукта составляет 0,537 (при температуре 170°С), а в предлагаемом решении - 0,527.

Однако выигрыш тепла при этом составляет 2943 Мкал/ч.

Таким образом, предлагаемый способ значительно экономичнее извест- ного.

Формула изобретения

0

5

0

35

gg

40

45

я а

к ц о «I н

г

«Nt

ю

п

.0

ю

М

00

00

см л .

м м

«

;S

«п

г

о« «п

ч оч

1Л

о m

«

S

VO

- 1Л

flk

о . «оS

с «о

(О

о

-«rt

lOо

.41

оо

О)

см ш

п «к . in «п

г.

а

«п

Г4

. ч «о «п

S §

ft

ш

ee 3

м

Ш 00

а

ч «

«ч

00

00

см

п

СП

ш

со

г. в

fM

я .а я е; о «1 Н

«о

in

- 00

го О см

ш

со

г со

сч

о

СП

-

а S 0-- :« г

wO vO

. ЦТ СО со Оч О

4П о

9ч чО

Sr «п

sr

сч. «л со

Ш т- vO О Ш

го со «- СП to vO

- в

ел- СП со to

во чО Ш со

см со ш со

. сч со

sc sr If}

«- сч « чО

«-

о (Г) 00 in

«- со - со СП

ON

чг С4 со

sr Ш - сч

00 ч

«л -f

1Л 40

| Корсаков-Богатков С.М | |||

| Химические реакторы как объекты математического моделирования | |||

| М.: Химия, 1967, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Способ В.Н.Александрова контроля качества металлизации отверстий печатных плат | 1981 |

|

SU1073573A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-15—Публикация

1986-06-18—Подача