1Сс

;о со

Изобретение относится к металлур - гии, в частности к устройствам, при меняемым для обработки жидкого металла в процессе выпуска его из плавильного j агрегата.

Цель изобретения - повышение интенсивности обработки расплава5 науглеро - живания, модифицирования и легирования,,10

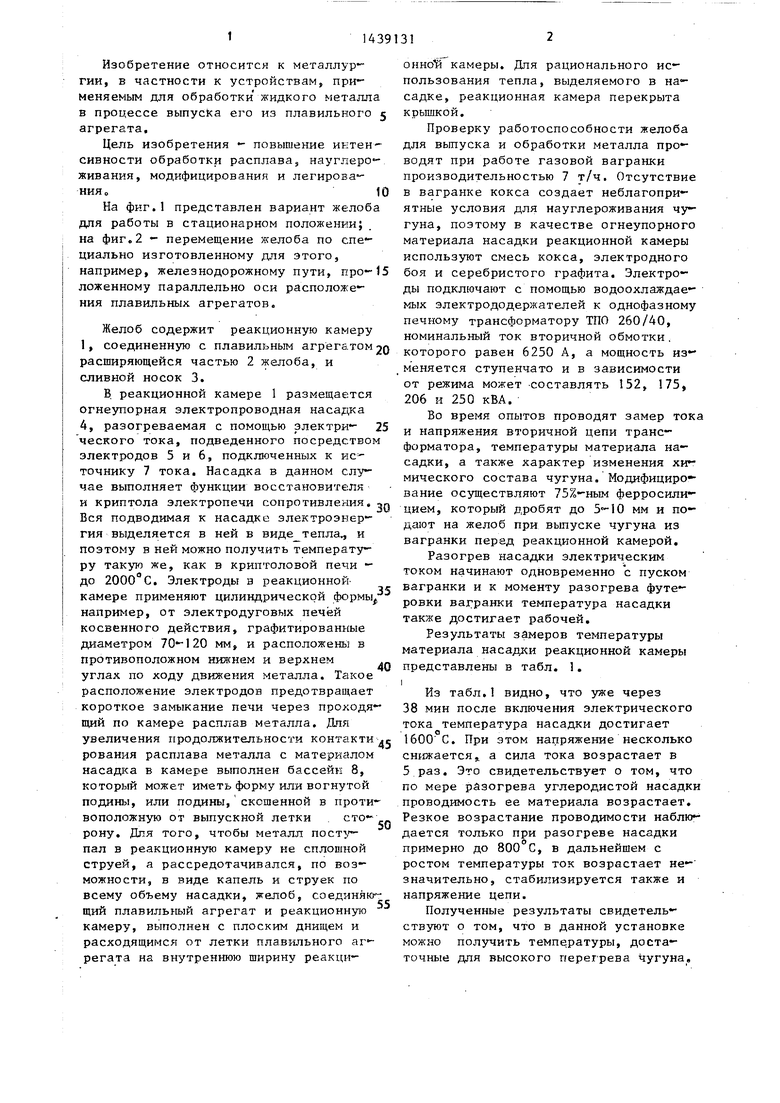

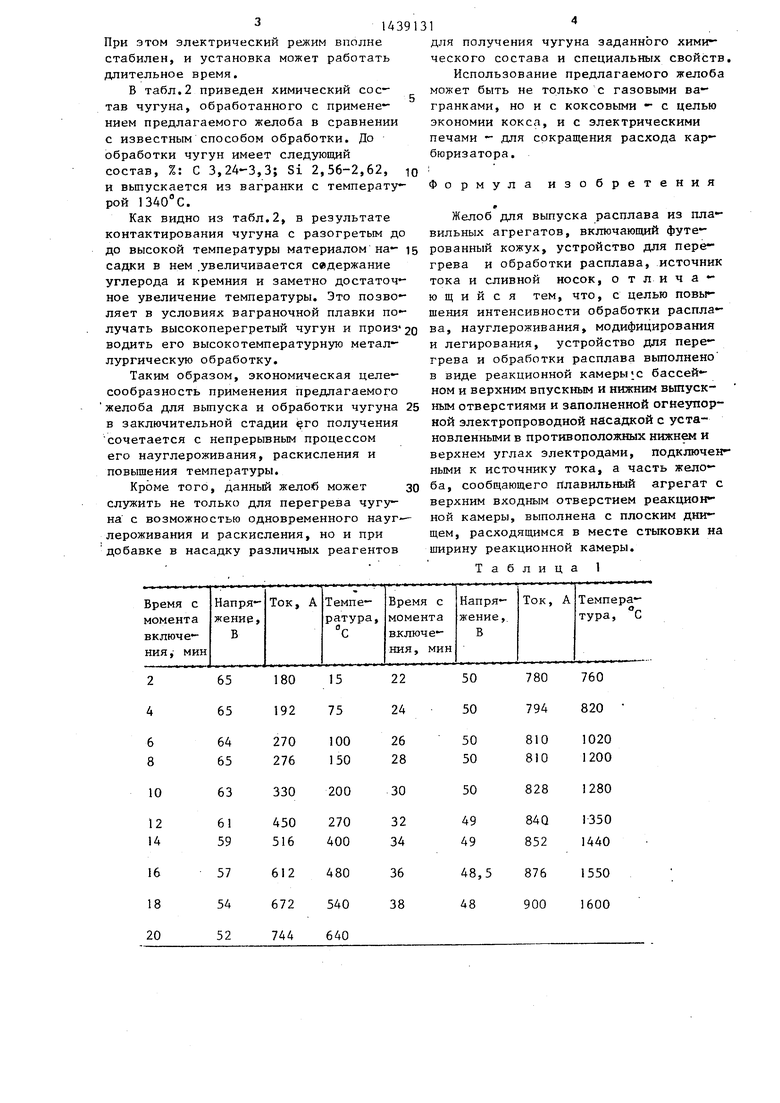

На фиг.1 представлен вариант желоба для работы в стационарном положении; на фиг.2 - перемещение желоба по специально изготовленному для этого, например, железнодорожному пути, ложенному параллельно оси расположения плавильных агрегатов.

Желоб содержит реакционную камеру 1, соединенную с плавильным агрегатом 20 расширяющейся частью 2 желоба, и сливной носок 3.

В. реакционной камере 1 размещается огнеупорная электропроводная насадка 4, разогреваемая с помощью электри- 25 ческого тока, подведенного посредством электродов 5 и 6, подключенных к точнику 7 тока. Насадка в данном случае вьтолняет функции восстановителя и криптола электропечи сопротивления, п Вся подводимая к насадке электроэнергия выделяется в ней в виде тепла и поэтому в ней можно получить температуру такую же, как в криптоловой печи - до 2000°С. Электроды в реакционной- камере применяют цилиндрической формы например, от электродуговых печей косвенного действия, графитированные диаметром 70-120 мм, и расположены в противоположном нижнем и верхнем , углах по ходу движения металла. Такое расположение электродов предотвращает короткое замыкание печи через проходящий по камере расплав металла. Дня увеличения продолжительности контакти д рования расплава металла с материалом насадка в камере выполнен бассейн 8, который может иметь форму или вогнутой подины, или подины, скошенной в противоположную от выпускной летки сто рону. Для того, чтобы металл поступал в реакционную камеру не сплошной струей, а рассредотачивался, по возможности, в виде капель и струек по всему объему насадки, желоб, соединяю щий плавильный агрегат и реакционную камеру, выполнен с плоским днищем и расходящимся от летки плавильного агрегата на внутреннюю ширину реакци50

с

0

онно й камеры. Для рационального использования тепла, выделяемого в насадке, реакционная камера перекрыта крышкой.

Проверку работоспособности желоба для выпуска и обработки металла проводят при работе газовой вагранки производительностью 7 т/ч. Отсутствие в вагранке кокса создает неблагоприятные условия для науглероживания чугуна, поэтому в качестве огнеупорного материала насадки реакционной камеры используют смесь кокса, электродного боя и серебристого графита. Электроды подключают с помощью водоохлаждае- мых электрододержателей к однофазному печному трансформатору ТПО 260/40, номинальный ток вторичной обмотки, которого равен 6250 А, а мощность из- , меняется ступенчато и в зависимости от режима может -составлять 152, 175, 206 и 250 кВА.

Во время опытов проводят замер тока и напряжения вторичной цепи трансформатора, температуры материала насадки, а также характер изменения химического состава чугуна. Модифициро-- вание осуществляют 75%-ным ферросилицием, который дробят до 5-10 мм и подают на желоб при выпуске чугуна из вагранки перед реакционной камерой.

Разогрев насадки электрическим током начинают одновременно с пуском вагранки и к моменту разогрева футеровки вагранки температура насадки также достигает рабочей.

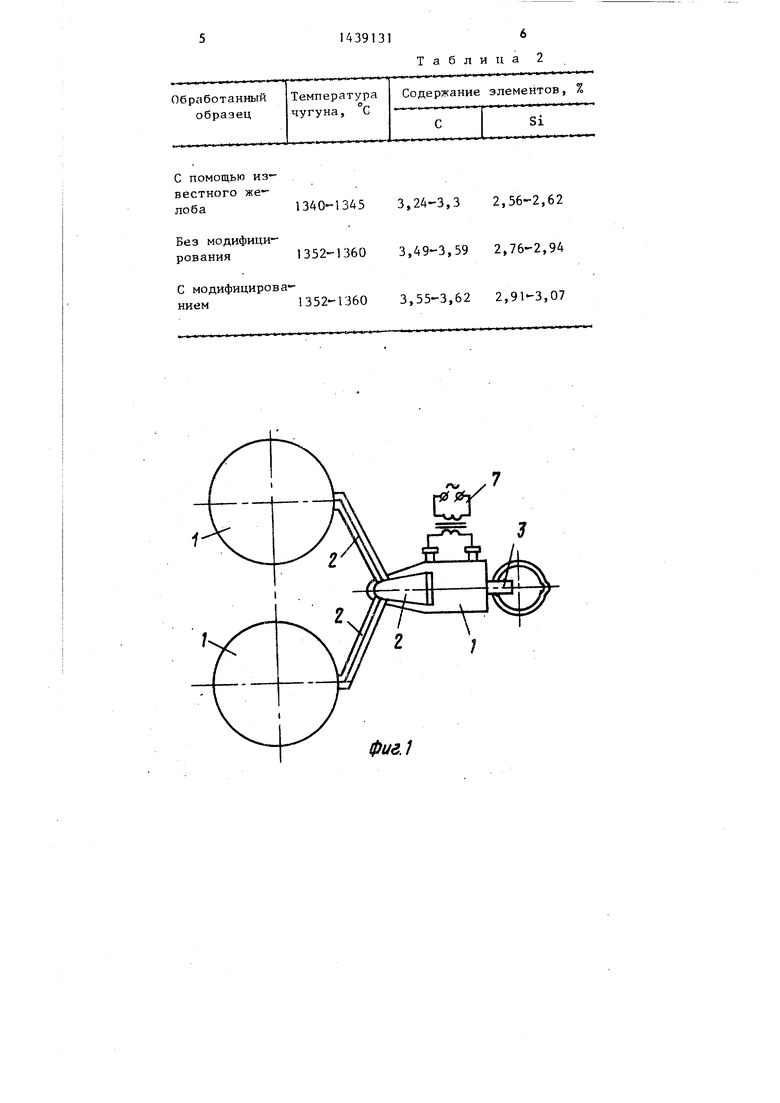

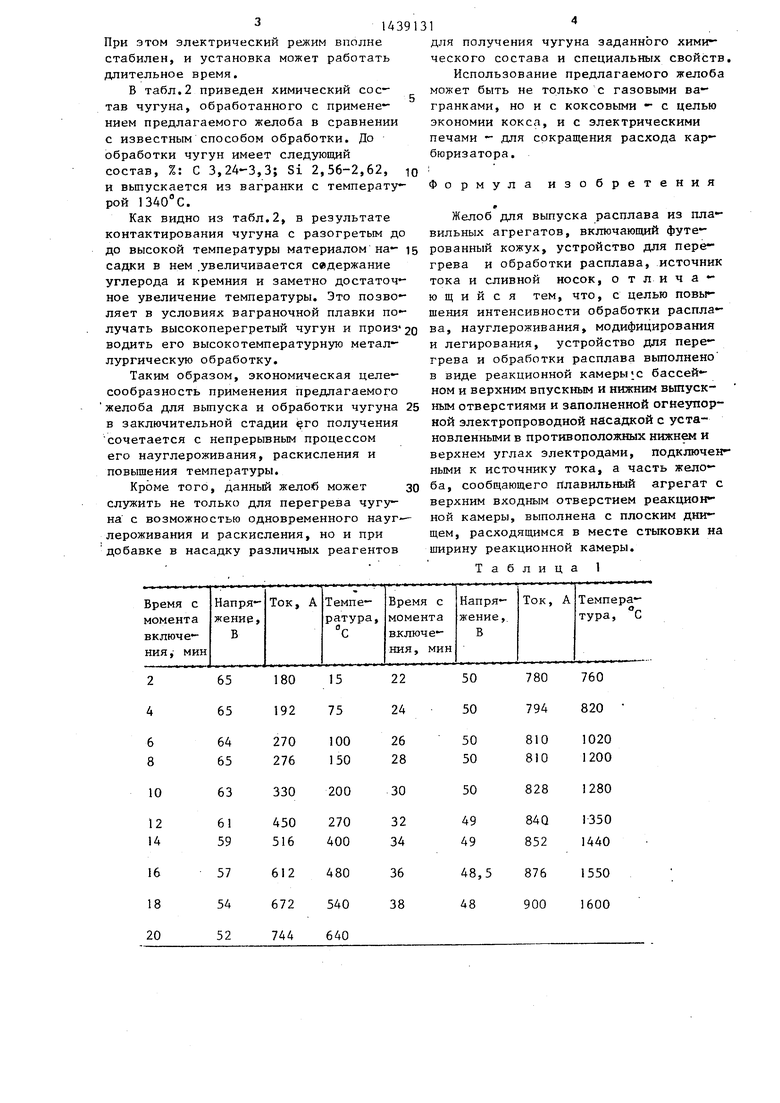

Результаты замеров температуры материала насадки реакционной камеры представлены в табл. 1. I

Из табл.1 видно, что уже через

38 мин после включения электрического тока температура насадки достигает 1600 С. При этом напряжение несколько снижается а сила тока возрастает в 5 раз. Это свидетельствует о том, что по мере рйзогрева углеродистой насадки проводимость ее материала возрастает. Резкое возрастание проводимости наблю дается только при разогреве насадки примерно до 800 С, в дальнейшем с ростом температуры ток возрастает не- значительно, стабилизируется также и напряжение цепи.

Полученные результаты свидетельствуют о том, что в данной установке можно получить температуры, достаточные для высокого перегрева чугуна.

143

При этом электрический режим вполне стабилен, и установка может работать длительное время,

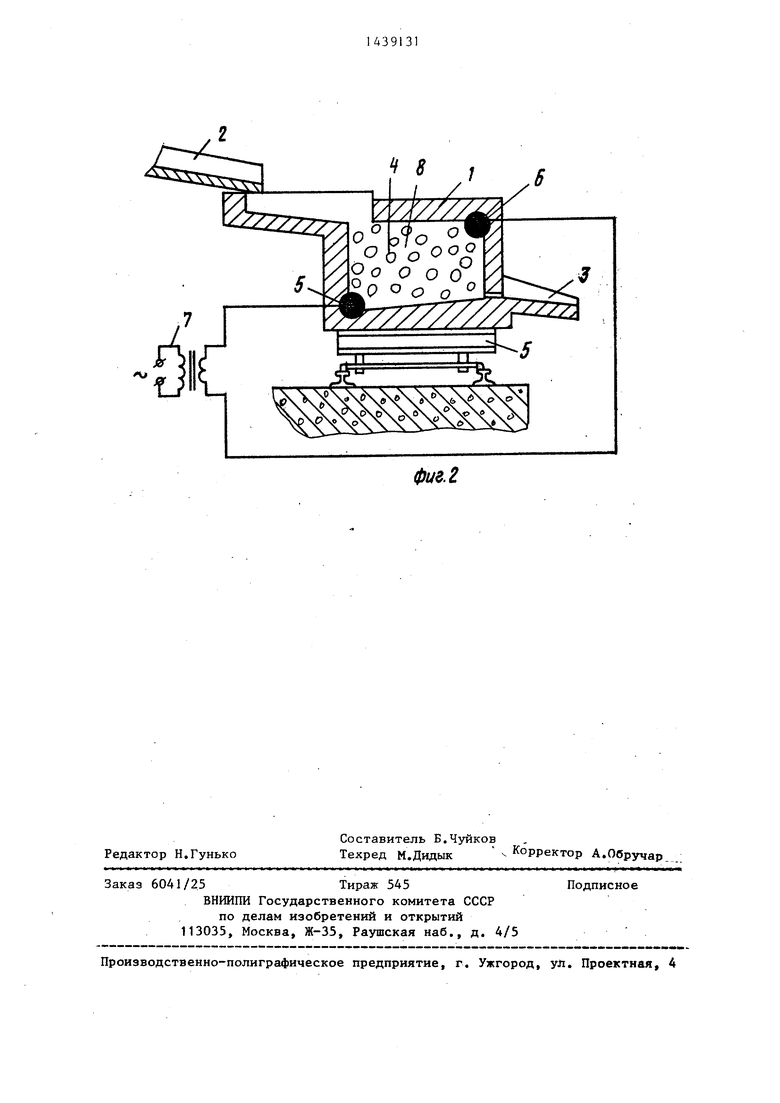

В табл.2 приведен химический состав чугуна, обработанного с применением предлагаемого желоба в сравнении с известным способом обработки. До обработки чугун имеет следующий состав, %: С 3,24-3,3; Si 2,56-2,62,

и вьтускается из вагранки с температурой .

Как видно из табл.2, в результате контактирования чугуна с разогретым до до высокой температуры материалом на- 15 садки в нем .увеличивается содержание углерода и кремния и заметно достаточное увеличение температуры. Это позволяет в условиях ваграночной плавки получать высокоперегретый чугун и произ- 2о водить его высокотемпературную металлургическую обработку.

Таким образом, экономическая целесообразность применения предлагаемого

желоба для выпуска и обработки чугуна 25 в заключительной стадии го получения сочетается с непрерывным процессом его науглероживания, раскисления и повышения температуры.

Кроме того, данный желоб может зО служить не только для перегрева чугуна с возможностью одновременного

ероживания и раскисления, но и при обавке в насадку различных реагентов

31

для получения чугуна заданного химического состава и специальных свойств Использование предлагаемого желоба может быть не только с газовыми вагранками, но и с коксовыми - с целью экономии кокса, и с электрическими печами - для сокращения расхода карбюризатора.

Формула изобретения

f

Желоб для выпуска расплава из плавильных агрегатов, включающий футерованный кожух, устройство для перегрева и обработки расплава, источник тока и сливной носок, отличающийся тем, что, с целью повышения интенсивности обработки расплава, науглероживания, модифицирования и легирования, устройство для перегрева и обработки расплава выполнено в виде реакционной камеры «с бассей - ном и верхним впускным и нижним вьшуск- ным отверстиями и заполненной огнезшор- ной электропроводной насадкой с установленными в противополсжшлх нижнем и верхнем углах электродами, подключенными к источнику тока, а часть желоба, сообрдающего Плавильный агрегат с верхним входным отверстием реакционной камеры, выполнена с плоским днищем, расходящимся в месте стыковки на ширину реакционной камеры.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2015800C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| Индукционная печь | 1981 |

|

SU998839A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА ЧУГУНА | 2011 |

|

RU2458995C1 |

| Способ переработки лома черных металлов в шахтной печи | 1983 |

|

SU1093704A1 |

| Способ обработки расплавов чугуна порошкообразными реагентами | 1990 |

|

SU1726528A1 |

| Электрошлаковый миксер | 1972 |

|

SU414867A1 |

| КОПИЛЬНИК ВАГРАНКИ | 1991 |

|

RU2016359C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

Изобретение относится к металлургии, в частности к устройствам, применяемым для обработки жидкого металла в процессе выпуска, его из плавильного агрегата. Цель изобретения - повышение интенсивности обработки расплава, науглероживания, модифицирования и легирования. Желоб для выпуска распла- .ва из плавильных агрегатов включает футерованный кожух, .устройство для перегрева и обработки расплава, источник тока и сливной носок. Устройство для перегрева и обработки расплава выполнено в виде реакционной камеры с бассейном и верхним впускным и нижним выпускным отверстиями и запол- неннойЪгнеупорной электропроводной насадкой с установленными в противоположных нижнем и верхнем углах электродами, подключенными к источнику тока.Часть . Желоба,сообщающего плавильный агрегат % с верхним входным отверстием реакцион- ной камеры, вьшолнена с плоским дниг-/ // щем, расходящимся в месте стыковки на ширину реакционной камеры. 2 ил,, 2 табл.

64 65

63

6

59

57 54 52

270 276

330

450 516

612 672

744

100 150

200

270 400

480 540 640

50 50

50

810 810

828

1020 1200

1280

С помощью ИЗ вестного же

лоба

Без модифицирования

С модифицированием

14391316

Таблица 2

3,24-3,3 2,56-2,62

3,49-3,59 2,76-2,94

3,55-3,62 2,91-3,07

фиг.1

;

фие.2

| Желоб для выпуска и обработки металла | 1975 |

|

SU549478A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Грачев В-.А | |||

| и Черный А.А | |||

| Современные методы плавки чугуна | |||

| Саратов, 1973, с | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

Авторы

Даты

1988-11-23—Публикация

1986-12-01—Подача