4;

со

;о

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2008 |

|

RU2374351C1 |

| Чугун | 1983 |

|

SU1104180A1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| Чугун для изготовления кокилей | 1990 |

|

SU1723183A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СОДЕРЖАЩИЙ КРЕМНИЙ, АЛЮМИНИЙ И ХРОМ | 2014 |

|

RU2610990C1 |

| Чугун | 1979 |

|

SU927860A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

Изобретение относится к металлургии и можег быть использовано |при производстве отливок, работающих в условиях высоких температур в газовой атмосфере. Цель изобретения - повышение окалиностойкости и росто- устойчивости при нагреве до 700- 950 С и длительной вьщержке. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 3,2-3,6; Si 2,3-3,0; Мп 0,1-0,4; Мо 0,1-0,35; Rb 0,05-0,1; Ni 1-2,0; Са 0,001- 0,02; А1 0,5-0,9; Hf 0,06-0,38 и Fe остальное. Дополнительный ввод в состав чугуна А1 и Hf обеспечит повышение окалиностойкости в-1,5-3,8 раза и ростоустойчивости в 1,4-4,2 раза. 2 табл.3

4i

Юо

Изобретение относится к метал.г1ур гия, Б частности к эазработ1;е составов чугуна для отливок, работаю цих в условиях длительного нагрева до температур 950 С в газовой атмосфере. Цель изобретения - улучше 1ие ока- линостойкосги и ростоустойчивости при нагреве до температур 700-950 С и длительной выдерх ке.

Выбор граничпь-х ггределов содержания компонентов в чугуне предлагаемого состава обусловлен следумщим.

Содержание углерода i кремния выбирают исходя из требования необ- ходимой графитизации сплава. Нижние пределы по углероду (3,2 мас,%) и кремн1гю (2,3 мас,%) установлены для нcклю teния отбела в отливках. чегие коннентрании углерода (до 3,6 мас.%) и кремния (до 3,0 мас.%) способствует кристаллиз.ции расплава по стабильной диаграмме без структурно-свободных карбидов, Повышение кремния (свыше 3,0 мае ,%) снижает пластичность чугуна вследствие легирования последним феррита, что гфи эксплуатации отливок в условиях ударных нагрузок (например, колосниковые решетки) ведет к их поломке.Добавка , углерода свыше 3,6 мас.% приводит к флотации графита и созданию рыхлот внутри отливок, которые инидиир лот окисление ме галла.

Соединения молибдена модифицируют окисную пленку на поверхности чугуна, упрочняя ее. В ripoi,ecce пассивации соединения молибдена внедряютс в пассивную пленку и адсорбируются н стенках коррозионных язв. тормозя з-ix рост. Нижний предел содержания молибдену (0,1 мас.%) не оказывает существенного влияния на скорость газово коррекции. Добавка молибдена свыше 0,35 мас.% приводит к образованию карбидов и объединению матрицы посленим, что отрицательно сказывается на процессе упрочнения окисной пленкн.

Наличие никеля в пределах 1,0- 2,0 мас.% совместно с марганцем (0,-0,4 мас.%) и молибденом .позволяет получить твердый рчствор о -фа- зы с относительно небольшим количеством мелких дисперсных карбидов сложного состава, расположенных внут

ри эвтектических зерен; которые при длительной вьшержтче в интервале температур 650-950°С раствопяются в матрице и дополнительно jr c ijpyio : : ее.

0 5 Q

„ с 5

0

5

Оптимальное соотношение марганца и никеля в сплаве составляет А:1 н : 3 , 5 .

Кальций, обладая большим средством к сере, ктэслороду, водороду, азоту и фосфору.г препятствует вза- имодействшо алюминия с дашцлыи элементами и образованию неметаллических включений на границах зерем при затвердевании сплава. Добавка кальция в количестве 0,001-0,02 мас.% достаточна для существенного снижения концентрации сульфидов,оксидов, гидратов и нитридов в твердом растворе 06 -фазы.

Ввод кальция более 0,02 мас.% экономически нецелесообразен.

Алюминий уменьшает образование цементита в структуре сплава. Концентрация алюминия менее 0,5 мас.% не обеспечивает повышения окалиностой- кости и ростоустойчивости сплава. При добавке алюминия более 0,9 мас.%, несмотря на повышение окалиностойкос- ти вследствие пассивации поверхности чугуна тугоплавким соединением , наблюдается снижение ростоустойчивос- тн.

. При введении в состав чугуна гафния происходит глубокое рафинирование сплава и повышение окалиностой- кости. Образцы сплава, не содержащего гафний, показали более значительную потерю веса вследствие окисления по сравнению с г афнийсодержащим сплавом. На поверхности чугуна, содержаш;его алюминий и гафний, формируется при ВЫСОКИХ температурах окалина, содержащая AlzOj и HfOj. С повышением температуры окисленные включения llfOz приобретают более отчетливую конфигурацию прожилок, прорастающих в металлическую основу сплава, образуя прочну о монолитну С защитную пленку на его поверхности. Нижний предел содержания гафния в чугуне (0,06 мас.%) установлен образованием прочной окисной пленки. С повышением содержания гафния до 0,38 нас,% адгезия окалины Tia спла- . зе повышается вследствие увеличения количества оксида гафния, прорастающего в матрицу сплава. Уве.г ичение добавки гафния (свыпе 0,38 мас.%) не дает дальнейшего повышения о)салино- стойкости чугуна.

Пример. Для получения чугунов выплавляют три состава чугуна на ниж 1 /.

нем, среднем и верхнем уропияк содержания компонентов и известный сплав при среднем содержанпи компонентов .

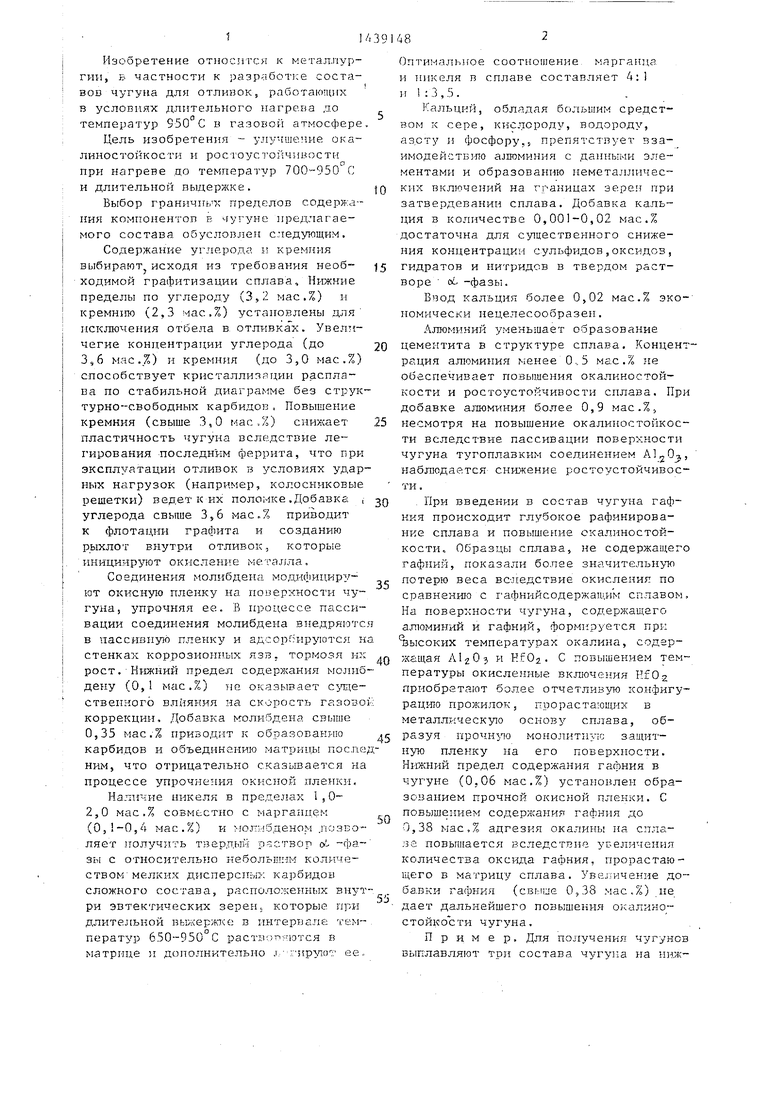

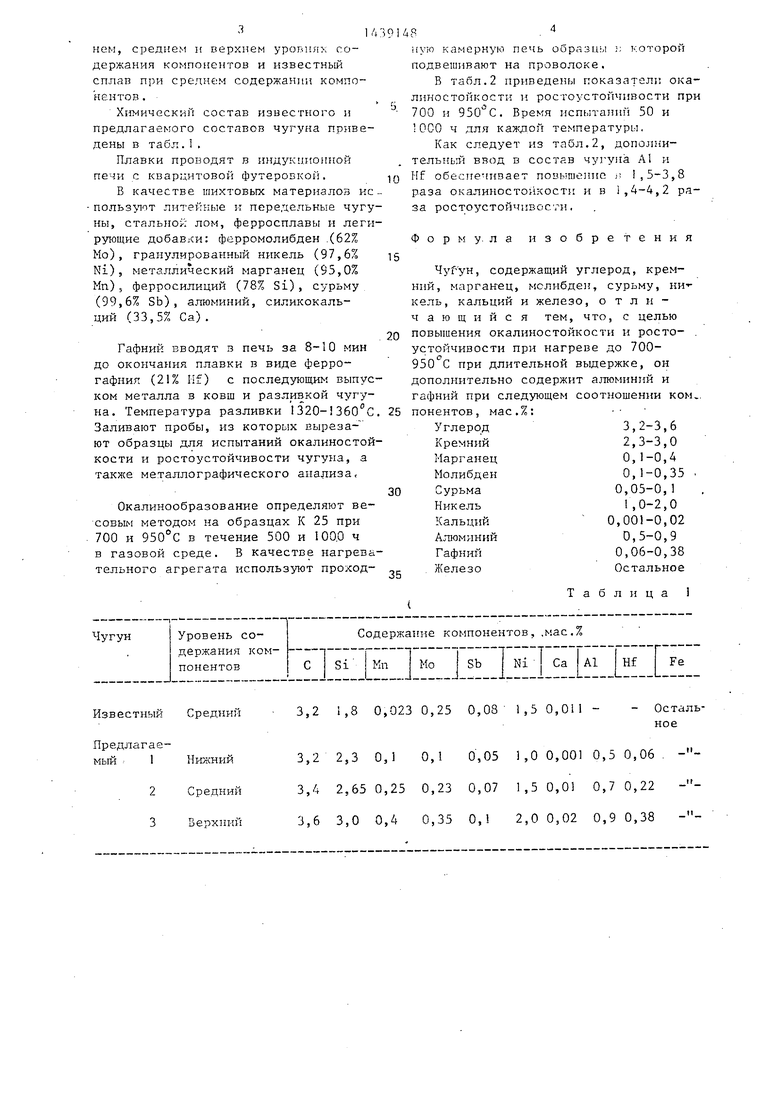

Химический состав известного и пpeдлaгae oгo составов чугуна приведены в табл.I.

Плавки проводят в индукционной печи с кварцитовой футеровкой.

В качестве шихтовых материалов ис польз пот литейные и передельные чугу- ны, стальной лом, ферросплавы и леги рующие добавки: ферромолибден .(62% Мо), гранулированный никель (97,6% Ni), металлический марганец (95,0% Мп), ферросилиций (78% Si), сурьму (99,6% Sb), алюминий, силикокаль- ций (33,5% Са).

Гафний вводят в печь за 8-10 мин до окончания плавки в виде ферро- гафни. (21% Ilf) с последующим выпуском металла в ковш и разливкой чугуна. Температура разливки I320- ЗбО С. Заливают пробы, из которых выреза- ют образцы для испытаний окалиностой- кости и ростоустойчивости чугуна, а также металлографического анализа,

Окалинообразование определяют весовым методом на образцах К 25 при 700 и 950 С в течение 500 и 100.0 ч в газовой среде. В качестве нагревательного агрегата используют проходИзвестный Средний

3,2 1,8 0,023 0,25 0,08 1,5 0,011

Предлагаемый 1

2 3

Нижний

Средний Верхний

3,2 2,3 0,1 0,1 О ,05 1,0 0,001 0,5 0,06 . ,А 2,65 0,25 0,23 0,07 1,5 0,01 0,7 0,22

3,6 3,0 0,4 0,35 0,1 2,0 0,02 0,9 0,38

иую камерную печь образцы ;; которой подвешивают на проволоке.

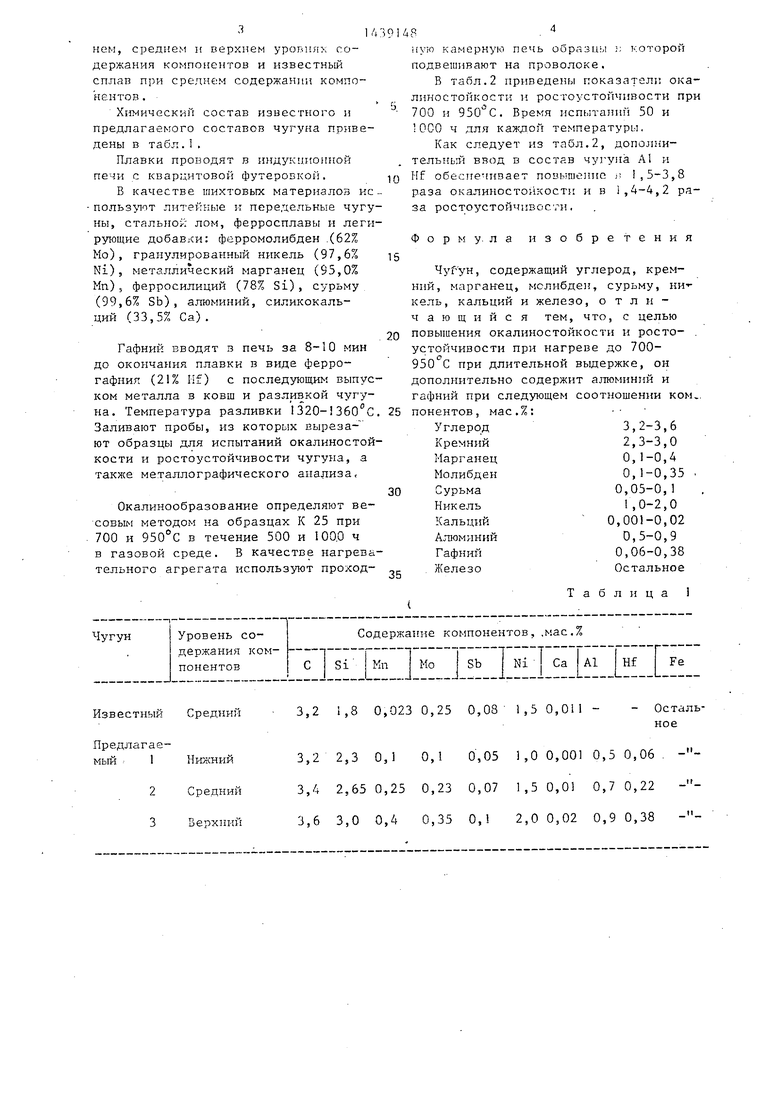

В табл.2 приведены показатели ока- линостойкости и ростоустойчивости при 700 и 950 С. Время испытаний 50 и 1000 ч для каждой температуры.

Как следует из табл.2, дополнительный ввод в состав чугуна А1 и Hf обеспечивает повь)Шениа г, ,5-3,8 раза окалшюстойкости и в 1,4-4,2 раза ростоустойчивости,

10

Форь5у. ла изобретения

ЧуГун, содержащий углерод, кремний, марганец, молибден, сурьму, ни- кель, кальций и железо, о т л и - ч а ю щ и и с я тем, что, с целью

повышения окалиностойкости и росте- . устойчивости при нагреве до 700- 950 С при длительной выдержке, он дополнительно содержит алюминий и гафний при следующем соотношении ком..

понентов, мас.%:

0

5

Углерод

Кремний

Марганец

Молибден

Сурьма

Никель

Кальций

Алюминий

Гафний

Железо

3,2-3,6 2,3-3,0 0,1-0,4 0,1-0,35 0,05-0,1 1,0-2,0 0,001-0,02

0,5-0,9 0,06-0,38 Остальное

Таблица 1

- Остальное

Известный 0,1 0,9

0,95 1,2А

0,068 0,34 0,065 0,26 0,064 0,24

0,3

0,24

0,20

Т а б л и ц а 2

0,09 0,25

0,16 0,38

0,065 0,07 0,075 0,09 0,04 0,045 0,06 0.07 0,04 0,06 0,07 0,08

| Чугун | 1981 |

|

SU1036786A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1104180A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-23—Публикация

1987-06-15—Подача