Известны способы получелия летале/ низа обуви из полимерных

материалов на основе совмещенных систем, а именно: из смесей акри;

лонитрильного каучука и поливинилхлорида; поливинилхлорида ,f пол ,1, амида; акрилонитрильного каучука л полиамида. Однако детали из

этих материалов имеют недостаточную прочность на истирание.

Предлагаемый способ получения материала для деталей низа обуви отличается от известных тем, что акрилонитрильный каучук и поливинилхлорид совмещают с полиамидной смолой в соотношении 1:1:1. а формование деталей низа обуви производят при 160-170° и удельном давлении 65-70 кг/см в течение не больше 40 мин. Благодаря этому прочность материала на истирание повышается.

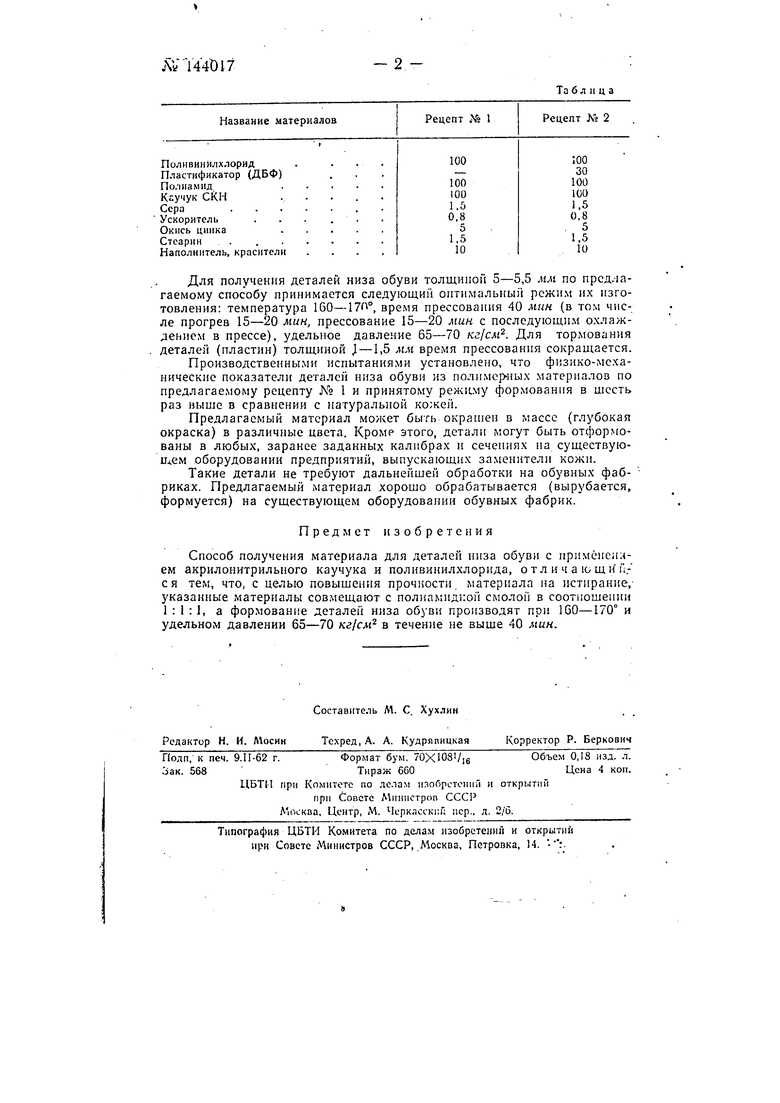

В соответствии с предлагае.мым способом с точки зрения технологической обработки деталей на обувных фабриках, а также их износостойкости в обуви, наиболее оптимальным рецептом для получения набоек, косячков на носочную часть подошв, а также накладок, необходилю применять приведенный в таблице рецепт N° 1 (в весовых частях).

Для получения подошв, в зависимости от их способов крепления в обуви (клеевой, гвоздевой), необходима добавка некоторого количества пластификатора. Так, для клеевого метода крепления оптимальным следует считать рецепт № 2, приведенный в той же таблице (в весовых частях)

Та б л и ц a

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленочного материала | 1960 |

|

SU136545A1 |

| Способ изготокления многослойных резиновых деталей низа обуви | 1938 |

|

SU55963A1 |

| Способ получения искусственной кожи | 1961 |

|

SU150818A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ЛИТЬЕВОГО КРЕПЛЕНИЯ НИЗА К МАТЕРИАЛАМ ВЕРХА ОБУВИ | 2005 |

|

RU2290852C1 |

| КЛЕЕПРЕССОВЫЙ СПОСОБ РЕМОНТА ИЗЛОМА ПОДОШВ | 1995 |

|

RU2114542C1 |

| Способ упрочнения обувного картона | 1961 |

|

SU151292A1 |

| Способ получения пленок на основе полихлорвинила | 1960 |

|

SU135800A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2096437C1 |

| Способ получения заменителей кожи и линолеума | 1957 |

|

SU115169A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОЙ СТЕЛЬКИ ДЛЯ ОБУВИ | 2004 |

|

RU2254794C1 |

Для получения деталей низа обуви толщипоП 5-5,5 мм по предлагаемому способу принимается следующий оптимальный режим их изготовления: температура 1GO-17f °, время прессования 40 мин (в том числе прогрев 15-20 мин, прессование 15-20 мин с последующим охлаждением в прессе), удельное давление 65-70 кг/см. Для тормования деталей (пластин) толщиной -1,5 мм время прессования сокращается.

Производственными испытаниями установлено, что физико-механические показатели деталей низа обуви из полимор-иых материалов по предлагаемому рецепту № 1 и принятому режиму формования в щесть раз ныще в сравнении с натуральной кожей.

Предлагаемый материал может быть oKpaLuei в массе {глубокая окраска) в различные цвета. Кроме этого, детали могут быть отформованы в любых, заранее заданных калибрах и сечениях на существующем оборудовании предприятий, выпускающих заменители кожи.

Такие детали не требуют дальнейщей обработки на обувных фабриках. Предлагаемый материал хорощо обрабатывается (вырубается, формуется) на существующем оборудовании обувных фабрик.

Предмет изобретения

Способ получения материала для деталей низа обуви с примеиеа: ем акрилонитрильного каучука и поливинилхлорида, отл и ч а ю я тем, что, с целью повыщения прочности, материала на истирание,указанные .материалы совмещают с полиамидной смолой в соотиощепии 1:1:1, а формование деталей низа обуви производят при 160-170° и удельном давлении 65-70 кг/см в течение не выще 40 мин.

Авторы

Даты

1962-01-01—Публикация

1960-05-11—Подача