/7

(Л

сг

00

этого в устройстве объемный нагреватель, в полостях которого размещен циркулирующий расплав металла 11, полости 9, 10 выполнены в форме электродов 3-6, соединенных с источником тока и снабженных размещенными в них сердечниками 7, 8 с охватывающими их катушками индуктивности 20, 21. Корпус 2с электродами 3-6 устанавливают по отношению к обрабатываемой заготовке таким образом, чтобы обеспечить нагрев срезаемого слоя t. В этом положении корпус 2 неподвижно закрепляют на станке, Электроды приводят во вращение с угловой скоростью, соответствующей скорости резания. По виткам катушек 20, 21 подают электрический ток, который образует магнитное поле посредством сердечников 7, 8, наводящее в расплаве металла 11 круговые токи. Эти токи направлены противоположно току, протекающему в витках Катушек. При взаимодействии магнитных полей возникает сила, перемещающая расплав 11 к нагреваемому слою. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки труднообрабатываемых материалов | 1986 |

|

SU1373473A1 |

| Способ магнитно-тепловой обработки тел вращения | 1987 |

|

SU1407716A1 |

| Способ резки | 1987 |

|

SU1442338A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 1991 |

|

RU2009787C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2011 |

|

RU2486717C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2015 |

|

RU2598421C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И ЭЛЕКТРОМАГНИТНЫЙ ПЕРЕМЕШИВАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2018 |

|

RU2708036C1 |

| Способ соединения деталей и устройство для его осуществления | 2019 |

|

RU2765870C2 |

| Устройство для механической обработки с нагревом заготовки | 1988 |

|

SU1583218A1 |

| ИНДУКЦИОННЫЙ ЭЛЕКТРОМАГНИТНЫЙ КОАКСИАЛЬНЫЙ ЛАБИРИНТНЫЙ НАГРЕВАТЕЛЬ ЖИДКОСТЕЙ | 2015 |

|

RU2604963C2 |

Изобретение относится к обработке металлов . резанием и может бьй-ь использовано на токарных станках при резании труднообрабатываемых материалов. Целью изобретения является повышение производительности обработки и снижение трудоемкости процесса. Для,

1

Изобретение относится к обработке металлов резанием и может быть использовано на токарных станках при резании трУднообрабатываемьк матери- алов. . .

Целью изобретения является повышение производительности обработки и снижение энергоемкости процесса.

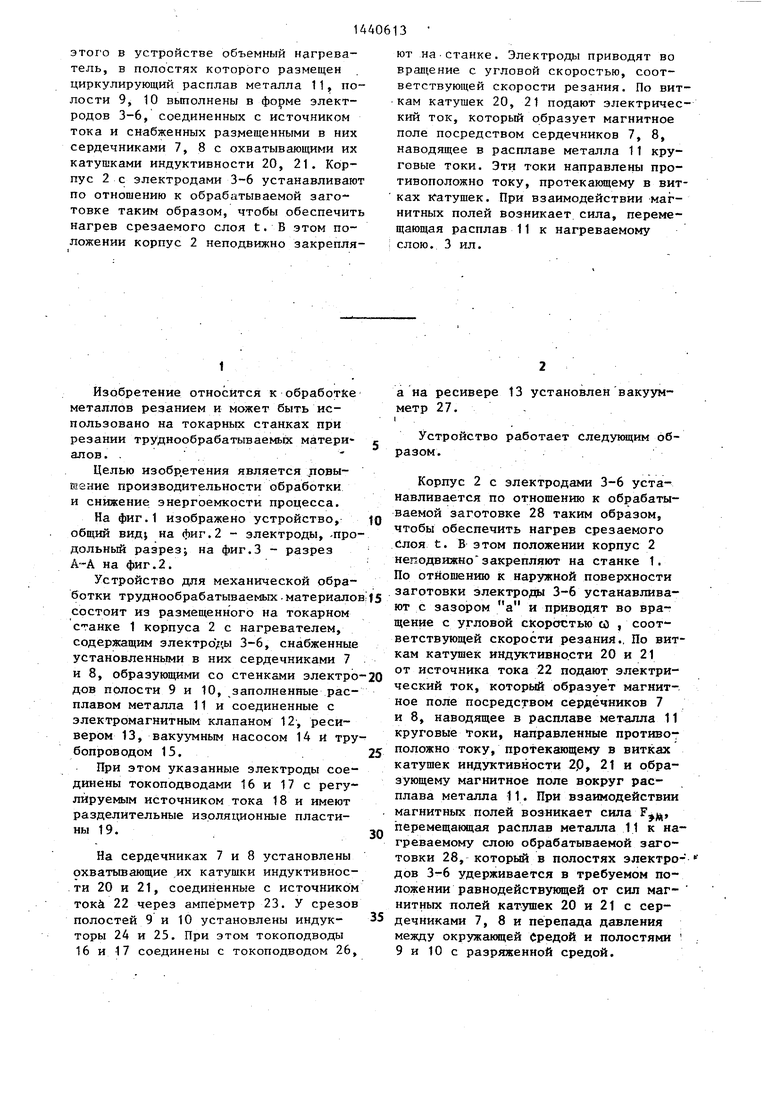

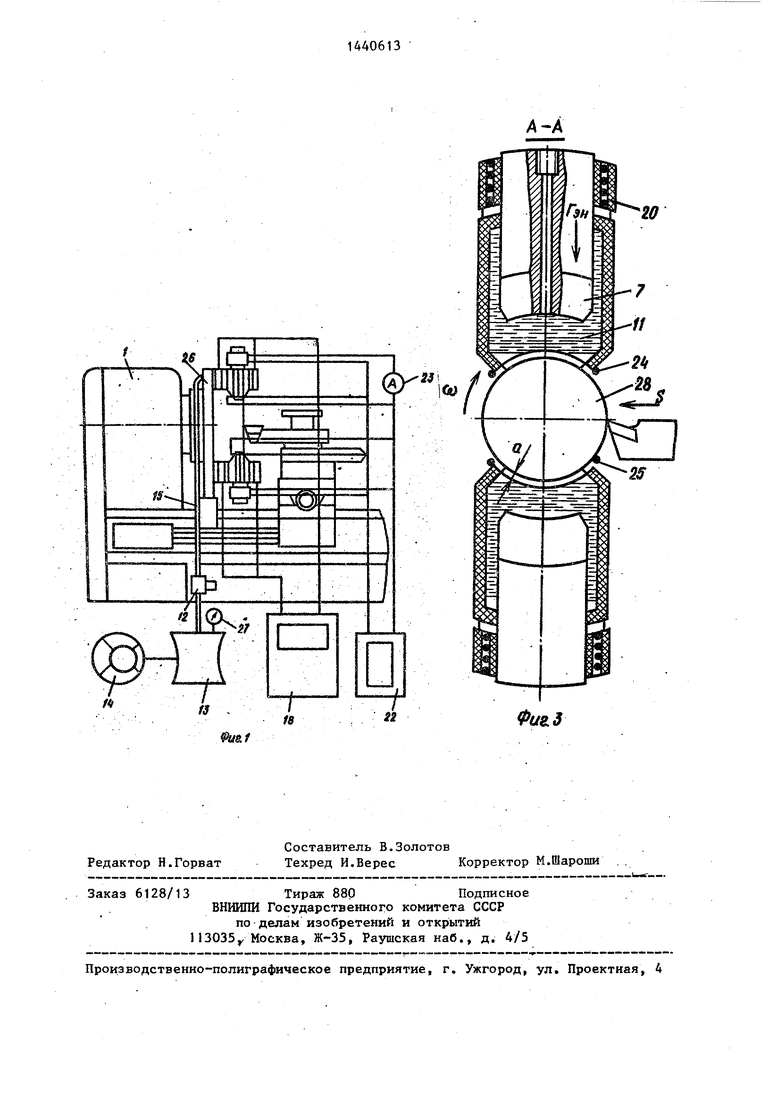

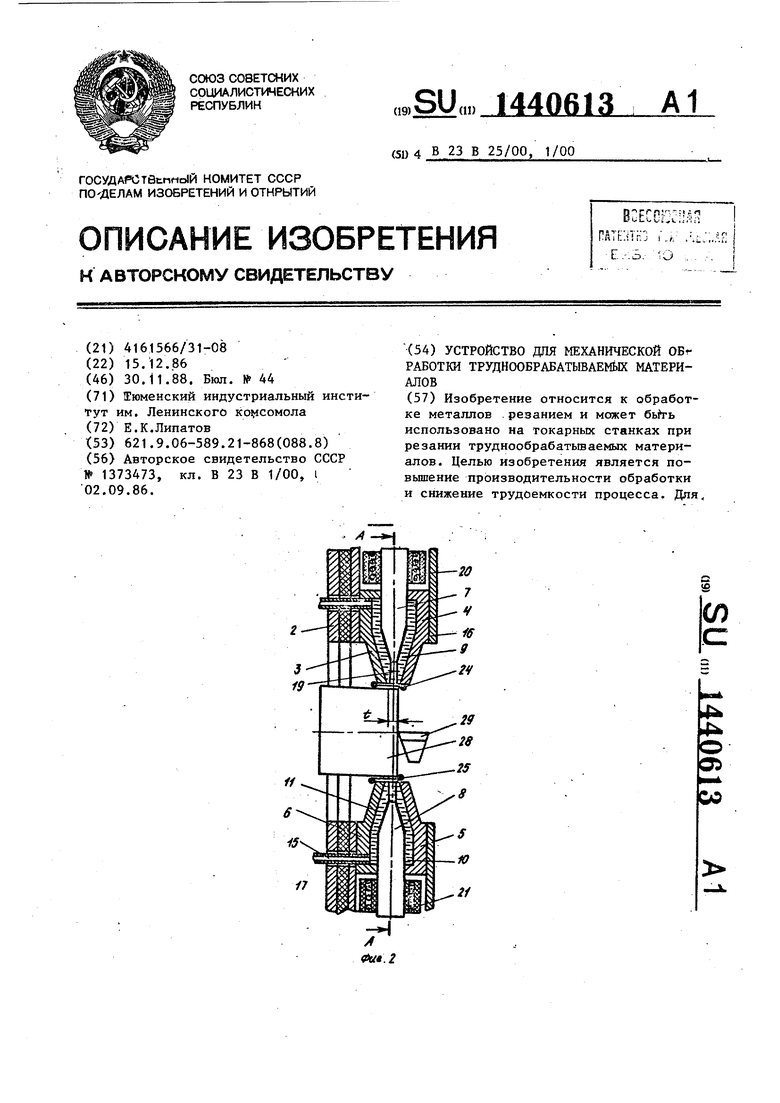

На фиг.1 изображено устройство, общий вид; на фиг.2 - электроды, -продольный разрезу на фиг.З - разрез на фиг.2.

Устройство для механической обработки труднообрабатываемых-материалов состоит из размещенного на токарном станке 1 корпуса 2 с нагревателем, содержащим электро ды 3-6, снабженные установленными в них сердечниками 7 и 8, образующими со стенками электро дов полости 9 и 10, заполненные расплавом металла 11 и соединенные с электромагнитным клапаном 12, ресивером 13, вакуумным насосом 14 и трубопроводом 15.

При этом указанные электроды соединены токоподводами 16 и 17 с регулируемым источником тока 18 и имеют разделительные изоляционные пластины 19.

На сердечниках 7 и 8 установлены охватьшающие их катушки индуктивности 20 и 21, соединенные с источником токи 22 через амперметр 23. У срезов полостей 9 и 10 установлены индук- торы 24 и 25. При этом токоподводы 16 и 17 соединены с токоподводом 26,

а на ресивере 13 установлен вакуумметр 27.

I ,

Устройство работа.ет следующим образом.

Корпус 2 с электродами 3-6 уста- навливается по отношению к обрабатываемой заготовке 28 таким образом, чтобы обеспечить нагрев срезаемого Слоя t. В этом положении корпус 2 неподвижно закрепляют на станке 1. По отношению к наружной поверхности заготовки электрода 3-6 устанавливают с зазором а и приводят во вращение с угловой скоростью й5 , соответствующей скорости резания., По виткам катутек индуктивности 20 и 21 от источника тока 22 подают электрический ток, который образует магнитное поле посредством сердечников 7 и 8, наводящее в расплаве металла 11 круговые токи, направленные противоположно току, протекающему в витках катушек индуктивности 2,0, 21 и образующему магнитное поле вокруг расплава металла 11. При взаимодействии магнитных полей возникает сила Fj) перемещающая расплав металла 11 к нагреваемому слою обрабатываемой заготовки 28, который в полостях электро дов 3-6 удерживается в требуемом положении равнодействующей от сил магнитных полей катушек 20 и 21 с сердечниками 7, 8 и перепада давления между окружакщей Средой и полостями 9 и 10 с разряженной средой.

14

Для того, чтобы поддерживать расплав в состоянии равновесия, необходимо контролировать давление в полостях 9, 10 и силу тока, протекающего в витках катушек индуктивности 20 и 21. Перемещение расплава 11 происходит до его контакта с обрабатываемой поверхностью заготовки 28. Для устранения вытекания расплава из зон наг- ревания по катушкам индуктивности 20 и 21 пропускается электрический ток, которьй наводит противоположные токи в смежных слоях расплава металла 11 и препятствует его вытеканию из ука- занных зон.

После контактирования с расплавом нагреваемой поверхности заготовки включают источник тока 18, который по токоподводам 16 и 17 подводится через расплав 11 к заготовке. При прохождении тока через слой металла t он нагревается до требуемой температуры Т. При этом температура плавления расплава металла 11 должна быть ниже температуры нагрева заготовки Т ц не менее чем на с тем, чтобы избежать образование паров расплава.

Время нагрева слоя металла (t,,) определяется уравнением

t ( и-I-cos

где и - напряжение источника тока 18, I - сила тока, протекающая через

нагреваемый слой заготовки t; С - удельная теплоемкость обрабатываемого материалаi m - масса нагреваемого слоя металла;

Tg - температура окружающей среды, TK - температура нагрева слоя t; cos ;itf- коэффициент мощности источ ника 18;

Jj - общий КПД нагреваемого устройства.

13

После нагрева слоя t до требуемой температуры Т„ источника тока 18 выключают и на катушки индуктивности 20 и 21 подают пониженное напряжение в результате чего сила магнитного поля, выталкивающая расплав из полостей электродов, уменьшается и под действием силы перепада давления F расплав 11 отводится от обрабатываемой поверхности в полости электродов где удерживается от вытекания результирующей силой.

После этого нагреваемый слой t срезают резцом 29 в направлении подачи S. После снятия слоя t цикл обработки повторяется в описанной последовательности. При снятии несколь ких слоев металла t во время снятия одного слоя можно производить нагрев последующего слоя. Для этого электроды 3-6 совместно с корпусом 2 необходимо переместить в осевом,направлении на величину t и производить нагрев следующего слоя так же как и предыдуще го.

Формула изобретенияУстройство для механической обработки труднообрабатываеьвлх материалов, содержащее размещенные на токарном станке источник тока, индуктор и объемный нагреватель, полости которого заполнены расплавом металла и в них вьгоедены трубопроводы, соединенные с откачивающим насосом; о т- л и чающееся тем, что, с целью повьшения производительности обработки и снижения энергоемкости, объемный нагреватель вьтолнен в виде электродов, соединенных с источником тока и снабженных размещенными в них сердечниками с охватывающими катушками индуктивности.

til

ZO

Фи&З

| Способ механической обработки труднообрабатываемых материалов | 1986 |

|

SU1373473A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-30—Публикация

1986-12-15—Подача