Изобретение относится к резке проката и может быть использовано в производстве заготовок в авиационной, химической и инструментальной отраслях промышленности.

Цель изобретения - повышение производительности при резке труднообрабатываемых материалов за счет нагрева срезаемого слоя металла и отслаивания нагретых слоер заготовки.

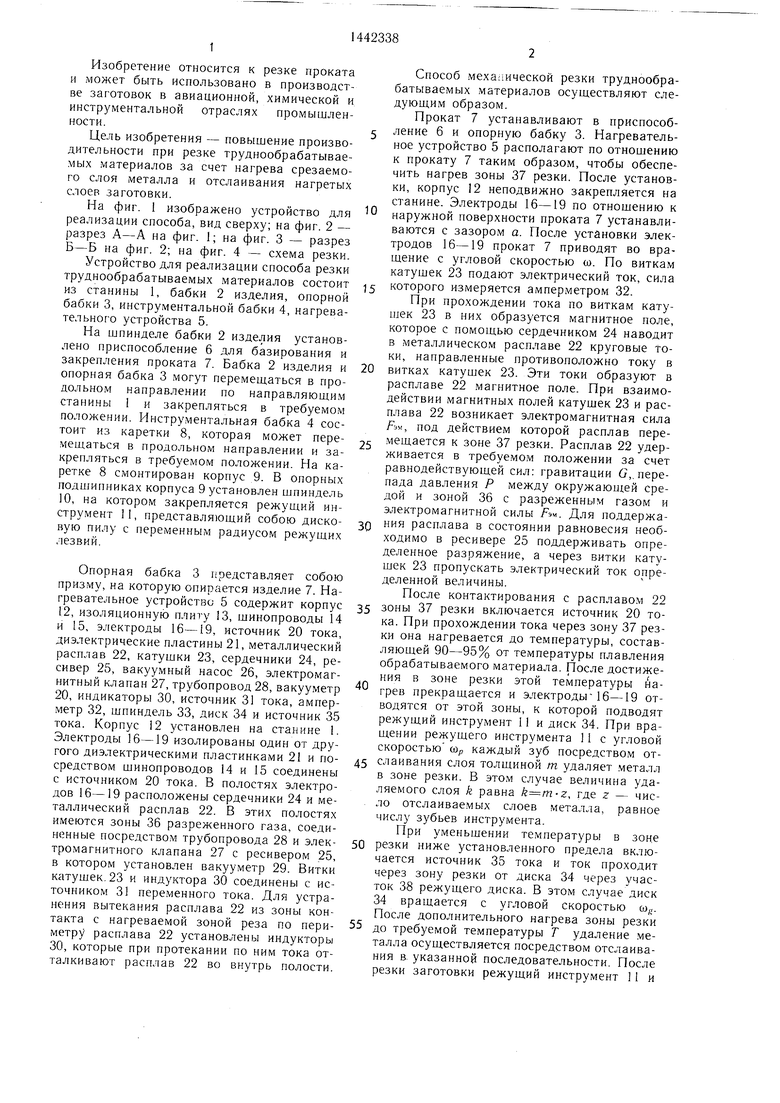

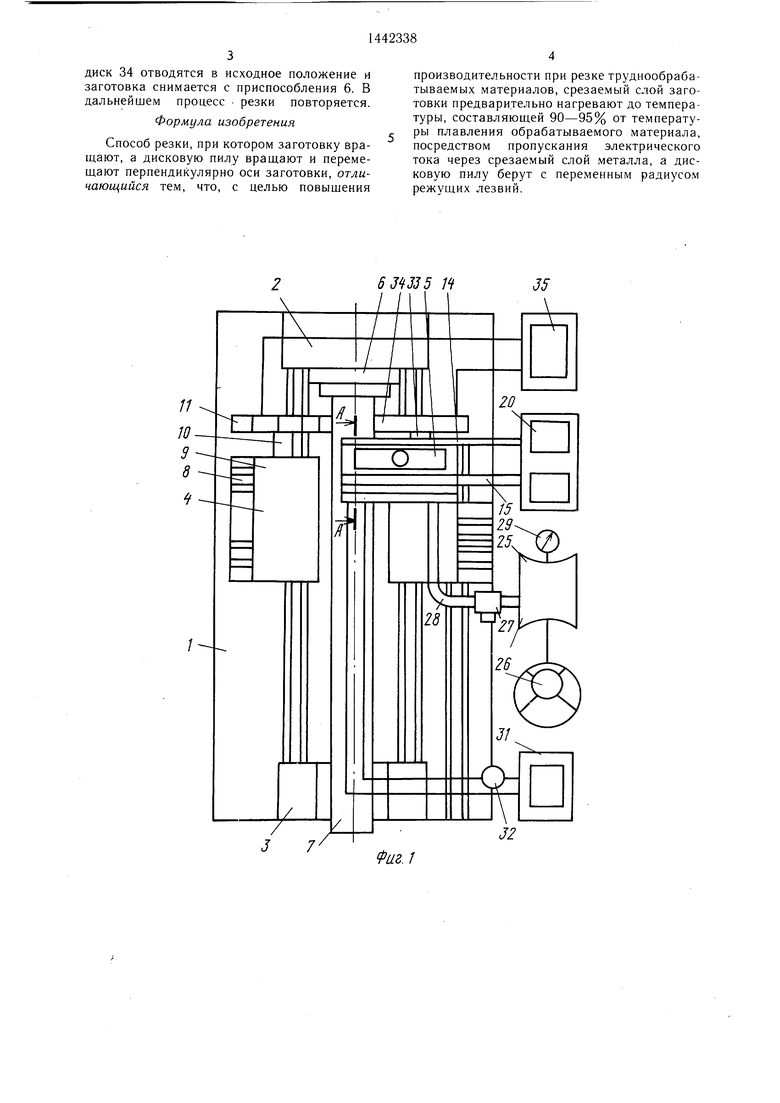

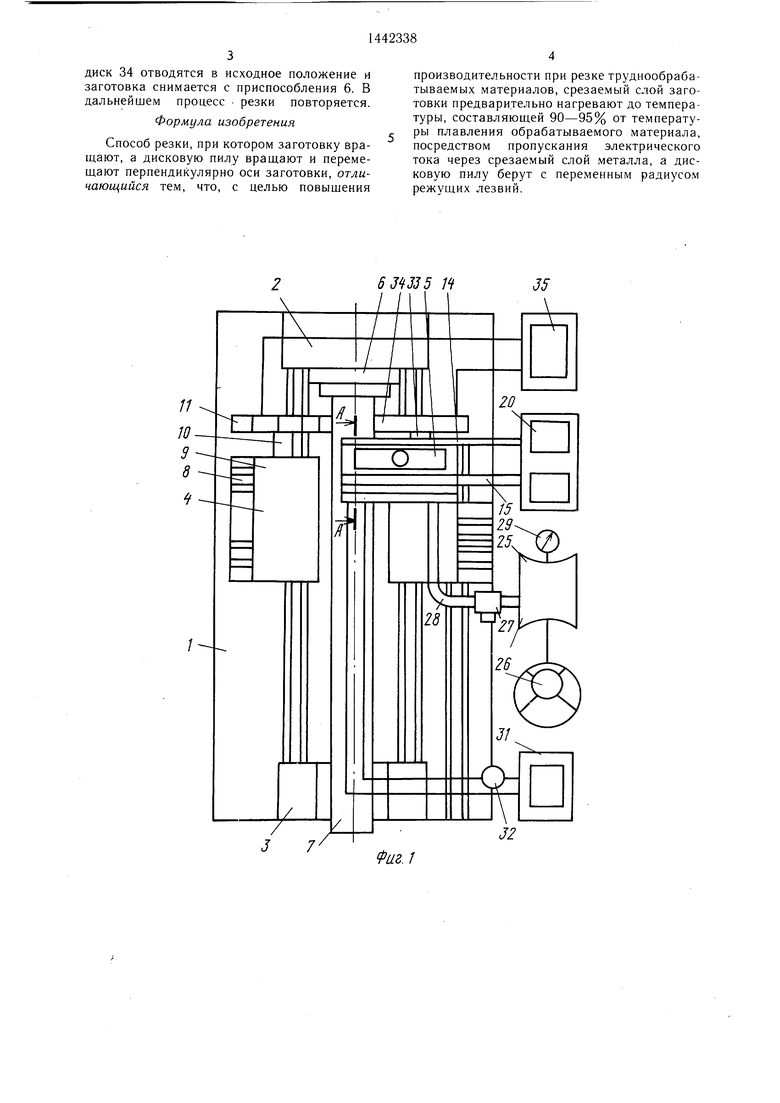

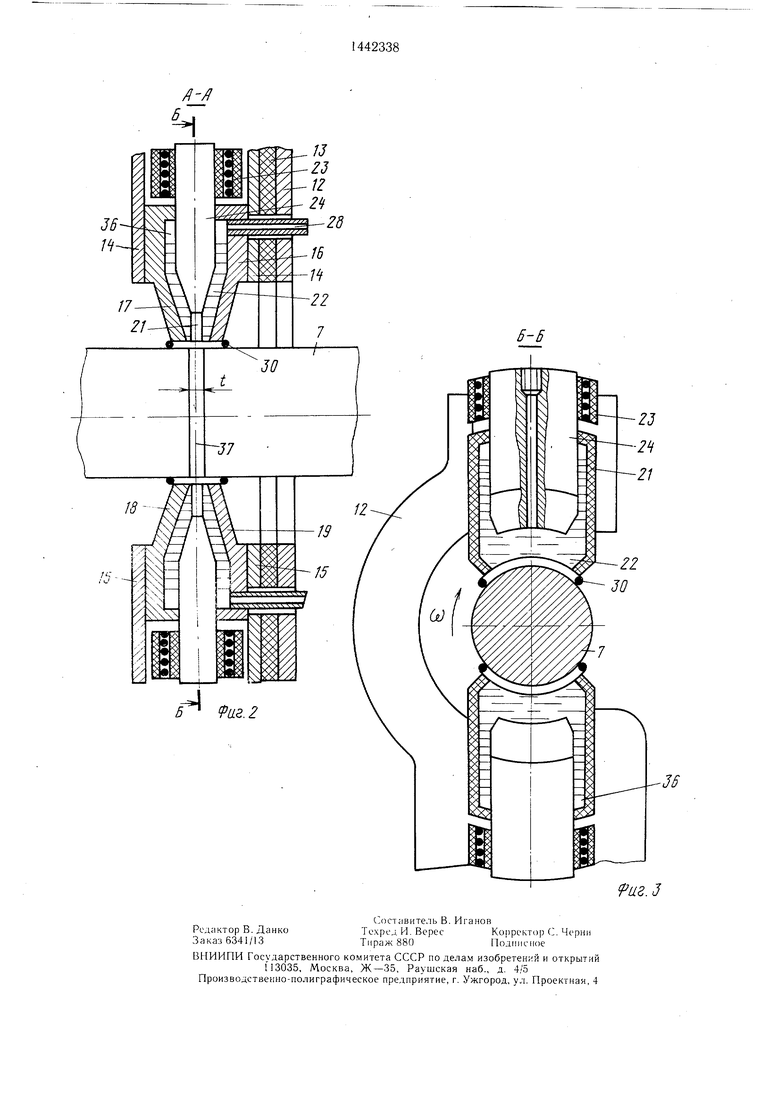

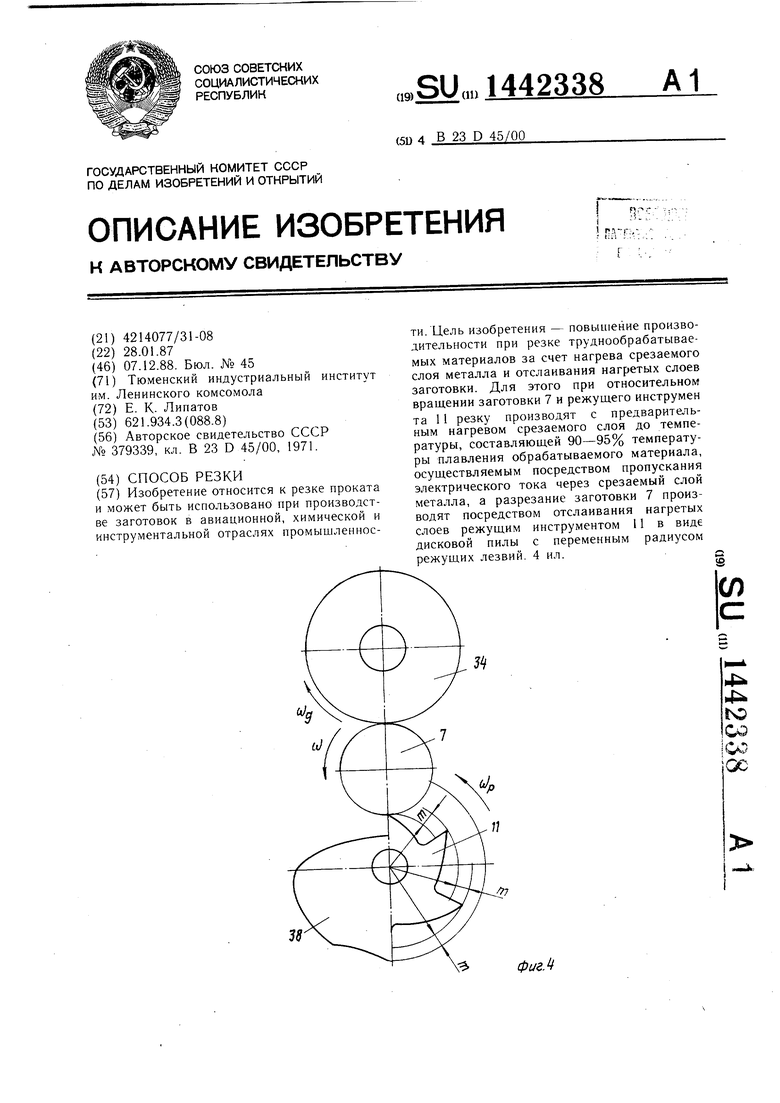

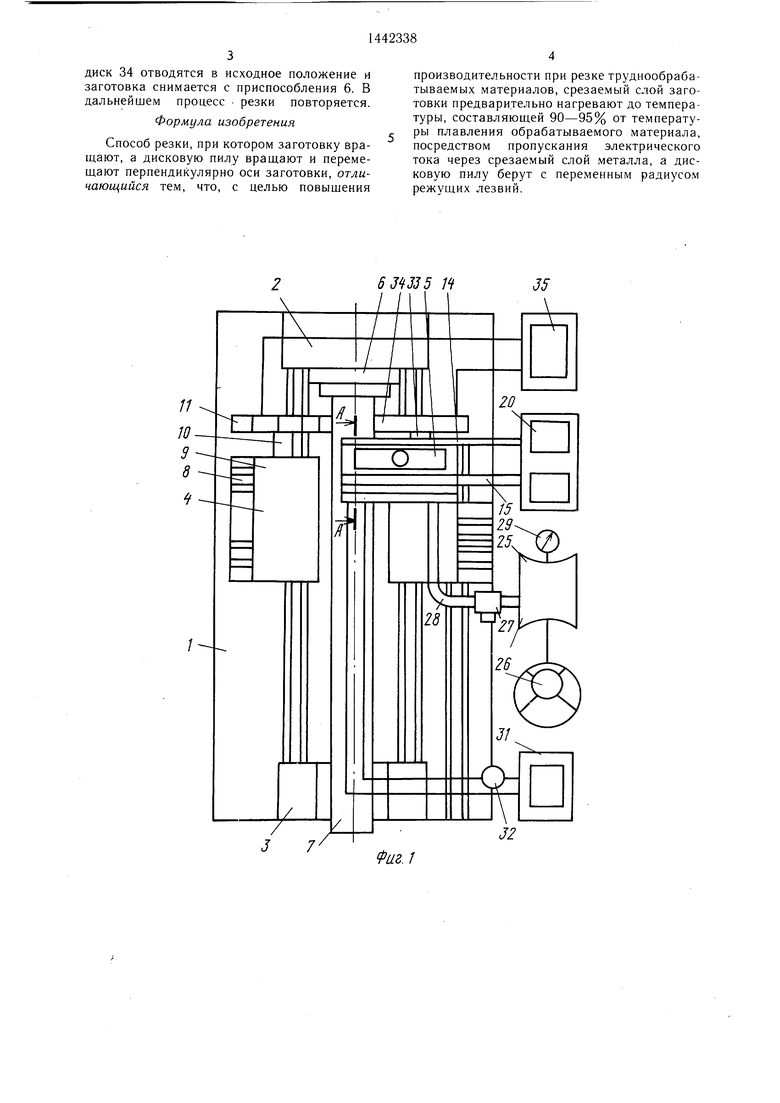

На фиг. 1 изображено устройство для реализации способа, вид сверху; на фиг. 2 - разрез А-А па фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - схема резки.

Устройство для реализации способа резки труднообрабатываемых материалов состоит из станины 1, бабки 2 изделия, опорной бабки 3, инструментальной бабки 4, нагревательного устройства 5.

На шпинделе бабки 2 изделия установлено приспособление 6 для базирования и закрепления проката 7. Бабка 2 изделия и опорная бабка 3 могут перемещаться в продольном направлении по направляющим станины 1 и закрепляться в требуемом положении. Инструментальная бабка 4 состоит из каретки 8, которая может перемещаться в продольном направлении и закрепляться в требуемом положении. На каретке 8 смонтирован корпус 9. В опорных подшипниках корпуса 9 установлен шпиндель 10, на котором закрепляется режущий инструмент 11, представляющий собою дисковую пилу с переменным радиусо.м режущих лезвий.

Опорная бабка 3 к редставляет собою призму, на которую опирается изделие 7. Нагревательное устройство 5 содержит корпус 12, изоляционную плиту 13, шинопроводы 14 и 15, электроды 16-19, источник 20 тока, диэлектрические пластины 21, металлический расплав 22, катущки 23, сердечники 24, ресивер 25, вакуумный насос 26, электромагнитный клапан 27, трубопровод 28,вакууметр 20, индикаторы 30, источник 31 тока, амперметр 32, шпиндель 33, диск 34 и источник 35 тока. Корпус 12 установлен на станине 1. Электроды 16-19 изолированы один от другого диэлектрическими пластинками 21 и посредством шинопроводов 14 и 15 соединены с источником 20 тока. В полостях электродов 16-19 расположены сердечники 24 и металлический расплав 22. В этих полостях имеются зоны 36 разреженного газа, соединенные посредством трубопровода 28 и электромагнитного клапана 27 с ресивером 25, в котором установлен вакууметр 29. Витки катушек. 23 и индуктора 30 соединены с источником 31 переменного тока. Для устранения вытекания расплава 22 из зоны контакта с нагреваемой зоной реза по периметру расплава 22 установлены индукторы 30, которые при протекании по ним тока отталкивают расплав 22 во внутрь полости.

Способ .механической резки труднообрабатываемых материалов осуществляют следующим образом.

Прокат 7 устанавливают в приспособление 6 и опорную бабку 3. Нагревательное устройство 5 располагают по отношению к прокату 7 таким образом, чтобы обеспечить нагрев зоны 37 резки. После установки, корпус 12 неподвижно закрепляется на станине. Электроды 16-19 по отношению к

наружной поверхности проката 7 устанавливаются с зазором а. После установки электродов 16-19 прокат 7 приводят во вращение с угловой скоростью (О. По виткам катушек 23 подают электрический ток, сила

которого измеряется амперметром 32.

При прохождении тока по виткам катушек 23 в них образуется магнитное поле, которое с помощью сердечником 24 наводит в металлическом расплаве 22 круговые токи, направленные противоположно току в

витках катушек 23. Эти токи образуют в расплаве 22 магнитное поле. При взаимодействии магнитных полей катушек 23 и расплава 22 возникает электромагнитная сила Лм, под действием которой расплав перемешается к зоне 37 резки. Расплав 22 удерживается в требуе.мом положении за счет равнодействующей сил: гравитации G,, перепада давления Р между окружающей средой и зоной 36 с разреженным газом и электромагнитной силы . Для поддержания расплава в состоянии равновесия необходимо в ресивере 25 поддерживать определенное разряжение, а через витки катушек 23 пропускать электрический ток определенной величины.

После контактирования с расплавом 22

зоны 37 резки включается источник 20 тока. При прохождении тока через зону 37 резки она нагревается до температуры, составляющей 90-95% от температуры плавления обрабатываемого материала. После достижения в зоне резки этой температуры нагрев прекращается и электроды 16-19 отводятся от этой зоны, к которой подводят режущий инструмент 11 и диск 34. При вращении режущего инструмента 11 с угловой скоростью (йр каждый зуб посредством отслаивания слоя толщиной т удаляет .металл в зоне резки. В этом случае величина удаляемого слоя k равна , где г - число отслаиваемых слоев .металла, равное числу зубьев инструмента.

При уменьшении температуры в зоне

резки ниже установленного предела включается источник 35 тока и ток проходит через зону резки от диска 34 через участок 38 режущего диска. В этом случае диск 34 вращается с угловой скоростью Wg. После дополнительного нагрева зоны резки

до требуемой температуры Т удаление .металла осуществляется посредством отслаивания в. указанной последовательности. После резки заготовки режущий инструмент 11 и

диск 34 отводятся в исходное положение и заготовка снимается с приспособления 6. В дальнейшем процесс резки повторяется.

Формула изобретения

Способ резки, при котором заготовку вращают, а дисковую пилу вращают и перемещают перпендикулярно оси заготовки, отличающийся тем, что, с целью повыщения

производительности при резке труднообрабатываемых материалов, срезаемый слой заготовки предварительно нагревают до температуры, составляющей 90-95% от температуры плавления обрабатываемого материала, посредством пропускания электрического тока через срезаемый слой металла, а дисковую пилу берут с переменным радиусом режущих лезвий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитно-тепловой обработки тел вращения | 1987 |

|

SU1407716A1 |

| Устройство для механической обработки труднообрабатываемых материалов | 1986 |

|

SU1440613A1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1993 |

|

RU2095197C1 |

| СПОСОБ РЕЗКИ МЕТАЛЛА | 1993 |

|

RU2043183C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| Способ изготовления сборного диско-ВОгО РЕжущЕгО иНСТРуМЕНТА | 1977 |

|

SU841800A1 |

| Способ механической обработки труднообрабатываемых материалов | 1986 |

|

SU1373473A1 |

| ПРОРЕЗНАЯ ИЛИ ОТРЕЗНАЯ ДИСКОВАЯ ФРЕЗА | 1993 |

|

RU2041029C1 |

Изобретение относится к резке проката и может быть использовано при производстве заготовок в авиационной, химической и инструментальной отраслях промышленное38 ти. Цель изобретения - повышение производительности при резке труднообрабатываемых материалов за счет нагрева срезаемого слоя металла и отслаивания нагретых слоев заготовки. Для этого при относительном вращении заготовки 7 и режущего инструмен та 11 резку производят с предварительным нагревом срезаемого слоя до температуры, составляющей 90-95% температуры плавления обрабатываемого материала, осуществляемым посредством пропускания электрического тока через срезаемый слой металла, а разрезание заготовки 7 производят посредством отслаивания нагретых слоев режущим инструментом 11 в виде дисковой пилы с переменным радиусом режущих лезвий. 4 ил. (Л 3 4 « to со СО ОС Фиг.

/

7

/

/

28

Фиг. 1

аг.З

Авторы

Даты

1988-12-07—Публикация

1987-01-28—Подача