О5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента на металлорежущем станке | 1982 |

|

SU1065132A1 |

| Многоцелевой станок с подвижным порталом | 1990 |

|

SU1798110A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| РАСТОЧНАЯ ОПРАВКА | 2010 |

|

RU2440216C1 |

| Фреза торцевая | 1986 |

|

SU1662771A1 |

| ОПРАВКА | 2010 |

|

RU2465113C2 |

| Фрезерная головка | 1980 |

|

SU944819A1 |

| Универсальная многошпиндельная головка /ее варианты/ | 1982 |

|

SU1058718A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС НА ТОКАРНОМ СТАНКЕ С ЧПУ | 2012 |

|

RU2493940C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

Изобретение относится к станкостроению и может быть использовано для крепления концевого инструмента в шпинделях фрезерных и других станков . Целью изобретения является повышение надежности крепления за счет :возможности регулирования натяга в коническом соединении оправки со /-Х шпинделем при ограниченном повор.оте зажимных элементов Устройство содержит оправку 1 с коническим хвостовиком, выступами 2 и гнездом под инструмент. На торце шпинделя закреплен фланец 7 с пазами 8 под выступы оправки. В передней части фланца 7 выполнены Г-образные пазы с рабочими спиральными поверхностями 10. На оправке 1 установлена втулка 12, в радиальных отверстиях которой расположены стержни 13 с эксцеитричгыми головками 14, предназначенными для взаимодействия со спиральными по- верхностями 10 Г-образных пазов. Каждая,оправка со своей втулкой индивидуально подгоняется к шпинделю за счет поворота стержней с эксцентричными головками 14 до тех se .С

tpus.Z

пор, пока не будет обеспечен ее зажим в шпинделе с необ;ходимым. натягом. Для закрепления оправки в шпинделе ее вводят таким образом, чтобы выступы 2 попали в пазы 8,

головки 14 стержней 13 - в Г-образные шпинделе. 4 ил.

Изобретение относится к станкостроению и может быть использовано для крепления концевого инструмента в шпинделях фрезерных и других станков.

Цель изобретения - повышение надежности крепления оправки с коническим хвостовиком в шпинделе станка за счет обеспечения возможности . регулирования натяга в коническом соединении оправки со шпинделем при ограниченном повороте зажимного элемента.

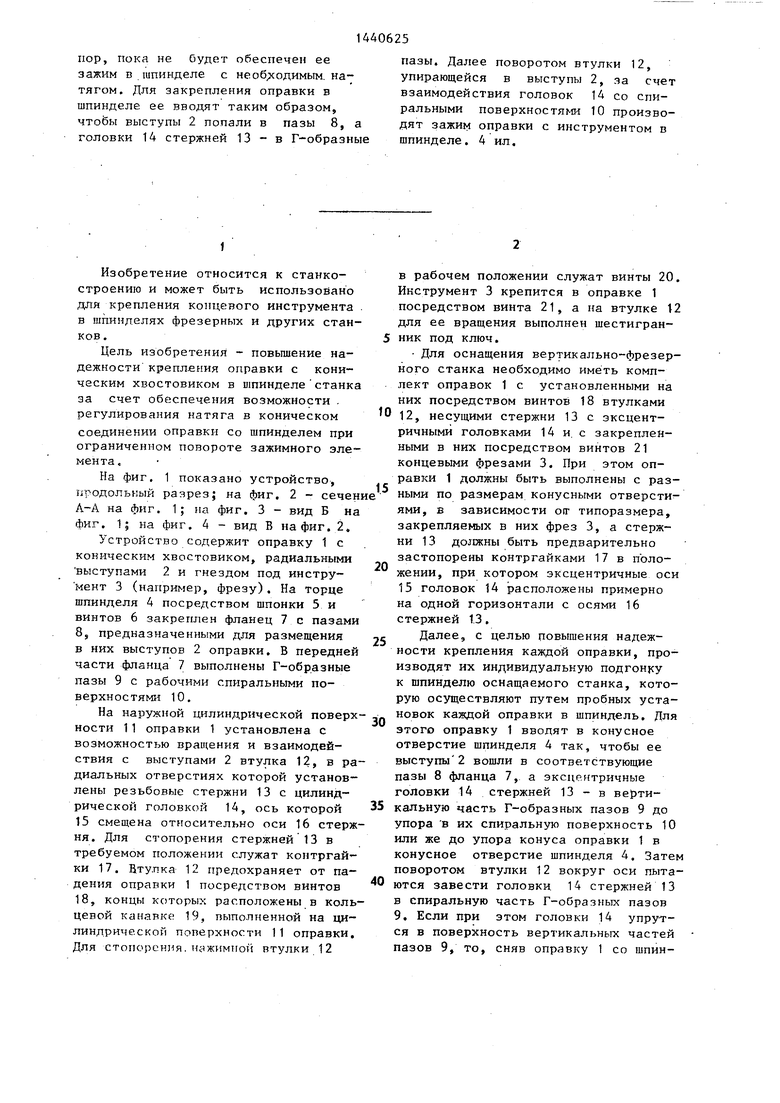

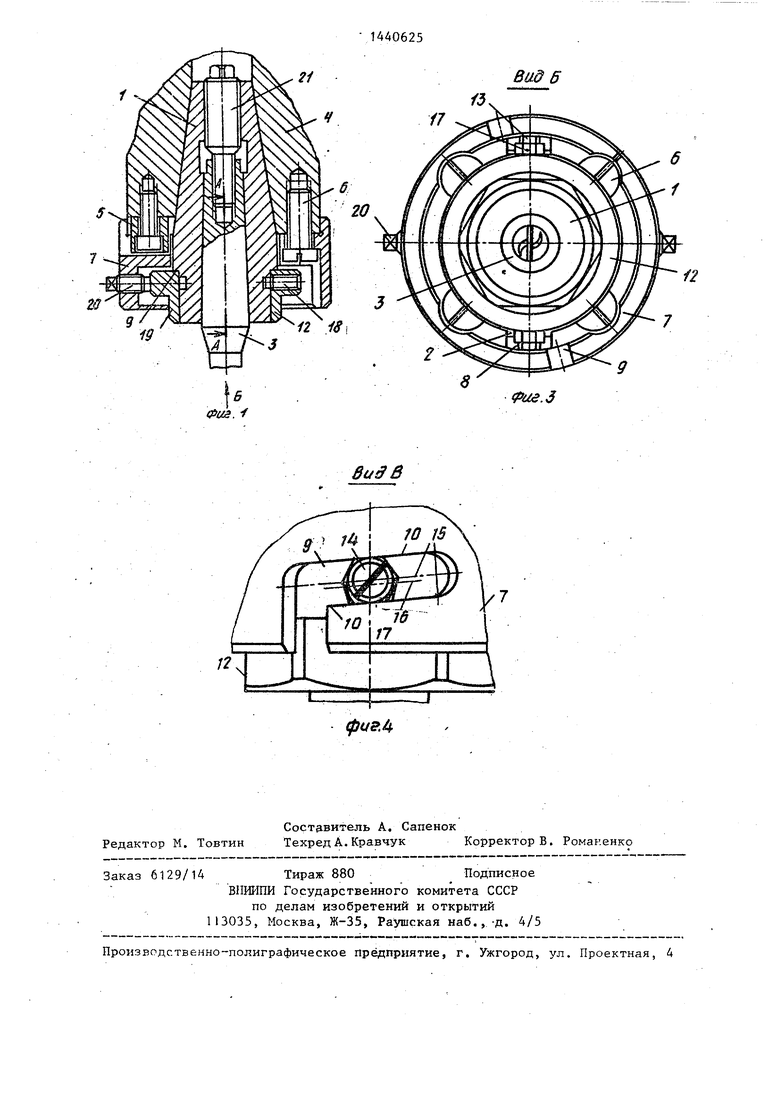

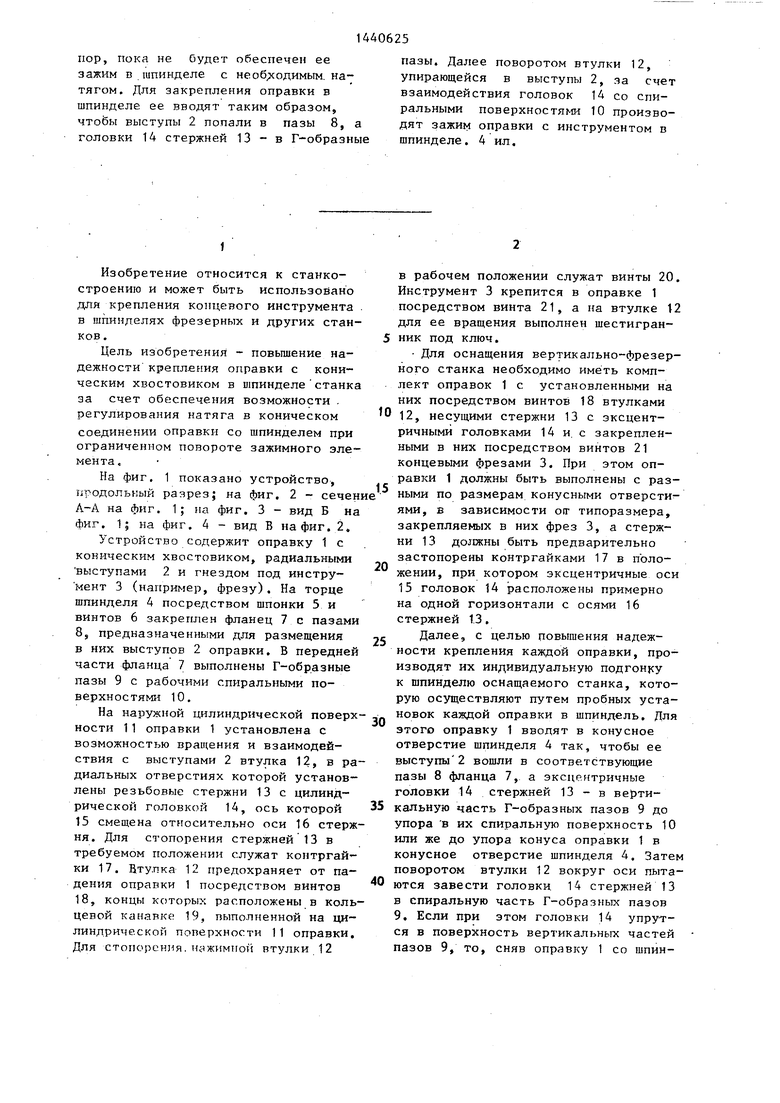

На фиг. 1 показано устройство, продольный раярез; на фиг, 2 - сечен А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 2.

Устройство содержит оправку 1 с коническим хвостовиком, радиальными выступами 2 и гнездом под инстру- мент 3 (например, фрезу). На торце шпинделя 4 посредством шпонки 5 и винтов 6 закреплен фланец 7с пазами 8, предназначенными для размещения в них выступов 2 оправки. В передней части фланца 7 выполнены Г-образные пазы 9 с рабочими спиральными поверхностями 10.

На наружной цилиндрической поверх ности 11 оправки 1 установлена с возможностью вращения и взаимодействия с выступами 2 втулка 12, в радиальных отверстиях которой установлены резьбовые стержни 13 с цилиндрической головкой 14, ось которой 15 смещена относительно оси 16 стержня. Для стопорения стержней 13 в требуемом положении служат контргайки 17. Втулка 12 предохраняет от падения оправки 1 посредством винтов 18, концы которых расположены в кольцевой канавке 19, выполненной на цилиндрической поверхности 11 оправки. Для стопорснля. нажимной втулки 12

пазы. Далее поворотом втулки 12, упирающейся в выступы 2, за счет взаимодействия головок 14 со спиральными поверхностями 10 производят зажим оправки с инструментом в

0

5

5

д 5

0

в рабочем положении служат винты 20. Инструмент 3 крепится в оправке 1 посредством винта 21, а на втулке 12 для ее вращения выполнен шестигранник под ключ,

Для оснащения вертикально-фрезерного станка необходимо иметь комплект оправок 1 с установленными на них посредством винтов 18 втулками 12, несущими стержни 13 с эксцентричными головками 14 и. с закрепленными в них посредством винтов 21 концевыми фрезами 3, При этом оправки 1 должны быть выполнены с разными по размерам конусными отверстиями, в зависимости oir типоразмера, закрепляемых в них фрез 3, а стержни 13 должны быть предварительно застопорены контргайками 17 в положении, при котором эксцентричные оси 15 головок 14 расположены примерно на одной горизонтали с осями 16 стержней 1.3.

Далее, с целью повышения надежности крепления каждой оправки, производят их индивидуальную подгонку к шпинделю оснащаемого станка, которую осуществляют путем пробных установок каждой оправки в шпиндель. Для этого оправку 1 вводят в конусное отверстие шпинделя 4 так, чтобы ее выступы 2 вошли в соответствующие пазы 8 фланца 7, а эксцентричные гоЛовки 14 стержней 13 - в вертикальную часть Г-образных пазов 9 до упора В их спиральную поверхность 10 или же до упора конуса оправки 1 в конусное отверстие шпинделя 4. Затем поворотом втулки 12 вокруг оси пытаются завести головки 14 стержней 13 в спиральную часть Г-образных пазов 9, Если при этом головки 14 упрутся в поверхность вертикальных частей пазов 9, то, сняв оправку 1 со шпинделя 4 и ослабив контргайки 17, производят разворот и фиксацию стержней 13 в положение, при котором экс- центричйые оси 15 головок 14 будут располагаться вьше осей 16 стержней 13. Это позволит уменьшить расстояние между опорными поверхностями головок 14 и конусом оправки 1 и обеспечит возможность заведения головок 14 стержней 13 в спиральную часть Г-об- разных пазов 9. Перемещаясь по спиральной части Г-образных пазов 9, стержни 13, контактируя головками 14 со спиральными поверхностями 10 этих пазов, обеспечат через втулку 12,

контактирующую с выступами 2 конусной оправки 1, осевое перемещение конусной оправки 1 до упора конуса оправки 1 в конусное отверстие шпинделя 4. Поскольку угол подъема спирали Г-образных пазов 9 по величине не превышает угол самоторможения, то оправка 1 должна заклиниться стержнями 13 примерно в середине спираль- ной части Г-образных пазов 9. Если же заклинивание не произойдет, что возможно в случае перемещения стержней 13 до конца спиральной части Г-образных пазов 9, то также снимают оправку 1 и, ослабив ко нтргайки 17, производят разворот и фиксацию стержней 13, но уже в положении, при котором эксцентричные оси 15 головок 14 будут располагаться ниже осей 16 стержней 13, что в свою очередь, позволит увеличить расстояние между опорными поверхностями головок 14 и конусом оправки 1 и обеспечит возможность заклинивания стержней 13 в спиральной части Г-образных па- зов 9.:.

Таким образом обеспечивается возможность регулирования натяга между конусными поверхностями шпинделя 4 и закрепляемых в нем оправок 1, независимо от погрешностей их изготовления, причем колебания натяга, ввиду малой длины спиральной .части Г-образного паза 9, будут весьма незначительны, т.е. практически натяг между конусной поверхностью

го инструмента в

шпинделя 4 и конусной поверхностью каждой из закрепляемых в нем сменных оправок будет одинаковый.

После проведения индивидуальной подготовки оправок 1 к шпинделю 4 оснащаемого станка для закрепления - снятия фрезы 3 необходимо лишь установить оправку 1 с фрезой 3 в шпиндель 4 описанным выше приемом и затянуть нажимные винты 20, предохраняю- щке onpaBjcy 1 от расклинивания при работе с вибрацией и ударами. Для снятия оправки 1 с фрезой 3 необходим р ослабить винты 20 и посредством ключа, накинутого на шестигранник нажимной втулки 12, повер- нуть ее вокруг оси в сторону, обеспечивающую расклинивание оправкк 1 и ее последующее .снятие.

го инструмента в

Формула изобретенияУстройство для крепления концевошпинделе станка,

содержащее оправку с коническим хвостовиком, радиальными выступами и гнездом под хвостовик инструмента, закрепленный на торце шпинделя фланец с ответными выступами оправки пазами и зажимные элементы, предназначенные для затяжки оправки в шпинделе, о т- личающееся тем, что, с целью повьшения надежности крепле- ния, во фланце со стороны его передго инструмента в

него торца выполнены дополнительные Г-образные пазы с рабочими спиральными поверхностями, а на оправке перед выступами -выполнена наружная цилиндрическая поверхность, причем зажимные элементы выполнены в виде втулки с радиальными отверстиями, установленной на упомянутой далинд- рической поверхности оправки с возможностью взаимодействия с ее высту- п-ами, и установленных в радиальных отверстиях втулки с возможностью регулировочного поворота и фиксации в требуемом положении стержней с эксцентричными головками, .предназначенными для взаимодействия с рабочими спиральными поверхностями Г-образных пазов во фланце.

Вид 6

Фи.З

| Серебряницкий П.П | |||

| Пособие дпя станочников | |||

| - Лениздат, 1978, с | |||

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

| Приспособление к колунам для подачи к ним и раскалывания кругляков | 1920 |

|

SU986A1 |

Авторы

Даты

1988-11-30—Публикация

1986-12-15—Подача