Изобретение относится к металлургии, а именно к производству двухслойного износостойкого листового проката толщиной 10-50 мм и изделиям, выполненным из него, и может быть использовано в машиностроении, горнодобывающей, металлургической, сельскохозяйственной промышленности для изготовления сварных конструкций, подвергающихся ударно-абразивному износу и работающих при температуре до -40°C, а также в других отраслях. Изделия из него могут быть использованы для оборудования с особо строгими требованиями к износостойкости, такого как облицовка поверхности ковшей карьерной техники, кузова большегрузных самосвалов, быстро изнашиваемые детали дробилок, конвейеры, навесные детали сельскохозяйственной техники и др.

Основными требованиями, предъявляемыми к двухслойному прокату, являются высокая износостойкость при требуемой толщине износостойкого слоя, хорошая свариваемость, ударная вязкость на остром надрезе при температуре до -40°C, качественное соединение слоев: высокое сопротивление срезу (высокая прочность) и гарантированная сплошность сцепления слоев, что определяет как технологичность стали при изготовлении изделий, так и их надежность при эксплуатации и экономичность.

Известна двухслойная коррозионно-стойкая сталь с основным слоем, содержащим углерод, кремний, марганец, хром, никель, медь, молибден, алюминий, ниобий и железо при определенном соотношении компонентов с толщиной плакирующего слоя 5,7-16,7% от общей толщины (патент РФ 2016912, МПК C22C 38/48, опубл. 30.07.1994). Толстолистовой прокат из такой стали отличается высокой коррозионной стойкостью, прочностью, вязкостью и свариваемостью.

Однако износостойкость проката из такой стали недостаточна, а из-за высокого содержания легирующих элементов высока его стоимость. Кроме того, толщина плакирующего слоя - не более 16,7% от общей толщины может быть недостаточной для элементов конструкций, подвергающихся ударно-абразивному износу.

Известны двухслойная коррозионно-стойкая листовая сталь и изделия, выполненные из нее, с основным слоем, содержащим углерод, кремний, марганец, фосфор, серу, хром, молибден, железо при определенном соотношении компонентов (патент РФ 2201469, МПК С22С 38/22, B32B 15/18, опубл. 27.03.2003). Толстолистовой прокат из такой стали отличается повышенной прочностью при нормальной и повышенной температурах, коррозионной стойкостью, технологичностью и надежностью при сохранении вязкости и свариваемости.

Однако он не хладостоек, износостойкость рабочего слоя недостаточна. Толщина плакирующего слоя может быть недостаточной для элементов конструкций, подвергающихся ударно-абразивному износу. Из-за высокого содержания легирующих элементов стоимость ее высока.

Наиболее близким по технической сущности и достигаемому результату (прототип) является способ получения биметаллических листов и полос, включающий получение биметаллической заготовки наплавкой заготовки основного слоя (из углеродистой или низколегированной стали) плакирующим слоем из инструментальной или конструкционной стали (патент РФ 2076793, МПК B23K 20/04, опубл. 10.04.1997).

Недостатком способа является то, что он распространяется на тонколистовой рулонный нехладостойкий прокат, требует замедленного охлаждения проката в интервале температур 800-500°C на протяжении 1-10 ч, которое невозможно обеспечить при охлаждении листов на воздухе. Данный способ невозможно применить для толстолистового проката. Толщина слоя из износостойкой стали недостаточна для элементов конструкций, подвергающихся ударно-абразивному износу.

Техническим результатом изобретения является получение двухслойного листового проката толщиной 10-50 мм и изделий из него, обладающего после термической обработки высоким комплексом потребительских свойств при оптимальном расходе легирующих элементов: высокой износостойкостью (твердостью не менее 500 HBW), прочностью слоя из свариваемой стали широкого назначения (в т.ч. с пределом текучести не менее 500 МПа), в сочетании с хорошей свариваемостью (при углеродном эквиваленте CEV не более 0,45) и ударной вязкостью на остром надрезе при температуре до -40°C (не менее 30 Дж/см2), качественное соединение слоев (сопротивление срезу не менее 450 Н/мм2).

Технический результат достигается тем, что в двухслойном стальном листовом прокате толщиной 10-50 мм, содержащем слой износостойкой стали и слой свариваемой стали, согласно изобретению прочность сцепления слоев составляет не менее 450 H/мм2, при этом износостойкая сталь содержит углерод, кремний, марганец, фосфор, серу, хром, никель один или несколько элементов из группы: молибден, вольфрам, медь, ниобий и ванадий, железо и неизбежные примеси при следующем соотношении компонентов, мас.%:

один или несколько элементов из группы:

железо и неизбежные примеси - остальное,

свариваемая сталь содержит углерод, кремний, марганец, фосфор, серу, хром, никель, один или несколько элементов из группы: молибден, медь, ниобий и ванадий, железо и неизбежные примеси при следующем соотношении компонентов, мас.%:

один или несколько элементов из группы:

железо и неизбежные примеси - остальное,

причем свариваемая сталь имеет значение углеродного эквивалента CEV, составляющее не более 0,45, где CEV=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15, а C, Mn, Cr, Mo, V, Cu, Ni представляют содержания в мас.% в слое из свариваемой стали углерода, марганца, хрома, молибдена, ванадия, мели и никеля, а толщина слоя износостойкой стали составляет 10-40% или 60-90% от общей толщины проката. Изделие выполняют из указанного двухслойного листового проката толщиной 10-50 мм.

Суть изобретения состоит в следующем.

Определенный химический состав слоев из износостойкой и свариваемой стали играет решающую роль в обеспечении заданного комплекса потребительских свойств двухслойной проката и изделий, выполненных из него, в т.ч. высокой износостойкости, прочности слоя из свариваемой стали широкого назначения (в т.ч. для сталей с пределом текучести не менее 500 МПа), в сочетании с хорошей свариваемостью и ударной вязкостью на остром надрезе при температуре до -40°C, качественного соединения слоев на прокате толщиной 10-50 мм.

Слой из свариваемой стали.

Одним из важнейших технологических показателей свариваемости является углеродный эквивалент, необходимый для того, чтобы оценить совместное влияние на свариваемость совокупности химических элементов, содержащихся в стали. Содержание углерода, кремния, марганца, серы, фосфора, хрома, никеля и одного или нескольких элементов из группы: меди, молибдена, ванадия, ниобия, - в предлагаемых пределах в свариваемом слое позволяет получить необходимый уровень прочностных, пластических, вязких свойств и хорошую свариваемость стали и изделий из нее, при углеродном эквиваленте.

CEV=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15 не более 0,45.

Углерод - один из основных элементов, влияющих на свариваемость и упрочнение металла. Ограничение содержания углерода в свариваемом слое стали в пределах 0,002-0,30 позволяет получить требуемый уровень прочности в широком диапазоне свойств в зависимости от назначения. Содержание в стали углерода менее 0,002 снижает прочность и экономически нецелесообразно. Увеличение содержания углерода более 0,30 приводит к недопустимому снижению свариваемости и ударной вязкости стали.

Кремний в стали применен как раскислитель и легирующий элемент. При содержании в стали кремния менее 0,10 ухудшается раскисленность стали, снижаются прочностные свойства, что экономически нецелесообразно. Увеличение содержания в стали кремния более 0,60 приводит к резкому снижению свариваемости и ударной вязкости стали.

Марганец способствуют твердорастворному упрочнению металла. При содержании марганца менее 0,40 прочность стали ниже допустимой. Увеличение содержания марганца более 1,8 чрезмерно упрочняет сталь, снижает ее вязкость и приводит к недопустимому снижению свариваемости.

Ограничение содержания фосфора не более 0,02 и серы не более 0,01 связано с необходимостью обеспечить определенный уровень вязкости стали. Содержание хрома в количестве 0,01-0,40 способствует повышению прочности и не оказывает вредного влияния на свариваемость стали, однако расширяет возможности использования металлического лома при выплавке, что удешевляет производство проката. Увеличение содержания хрома более 0,4 приводит к снижению свариваемости.

Содержание никеля в количестве 0,01-0,5 способствует повышению прочности, ударной вязкости стали, а также положительно влияет на прокаливаемость и не оказывает заметного влияния на свариваемость. При содержании в стали никеля менее 0,01 эффект незначителен. Увеличение содержания никеля более 0,5 приводит к заметному росту расходов на легирование и снижению свариваемости.

Дополнительное легирование медью и микролегирование карбидо- и карбонитридообразующими - ниобием, ванадием, молибденом, - позволяют снизить уровень основных легирующих элементов - углерода, кремния, марганца, хрома, никеля, - при сохранении требуемого уровня прочности, вязкости и свариваемости стали.

Содержание меди в количестве 0,01-0,4 выбрано, исходя из увеличения прочности, положительного влияния на прокаливаемость стали и обеспечения хорошей свариваемости изделий, а также экономической целесообразности, в т.ч. расширения возможности использования металлического лома. При уменьшении содержания в стали меди менее 0,01 эффект незначителен. Повышение содержания меди более 0,4 приводит к снижению свариваемости.

Легирование ниобием в количестве 0,01-0,1 и/или ванадием в количестве 0,02-0,1 обеспечивает мелкозернистую структуру свариваемого слоя. Мелкозернистая структура и равномерное распределение карбидной фазы, образующейся в процессе отпуска, одновременно с повышением прочностных свойств, обеспечивают требуемую ударную вязкость. При уменьшении содержания в стали ниобия менее 0,01 и/или ванадия менее 0,02 эффект незначителен. Увеличение содержания ниобия и/или ванадия более 0,1 экономически неэффективно.

Легирование стали молибденом положительно влияет на прокаливаемость и стойкость против разупрочнения при отпуске. При уменьшении содержания менее 0,01 эффект незначителен. Увеличение содержания молибдена выше 0,1 ухудшает ее свариваемость.

Слой из износостойкой стали.

В целом предложенное содержание основных элементов износостойкого слоя обеспечивает требуемую твердость и износостойкость слоя.

Углерод является одним из основных элементов, определяющих твердость и износостойкость слоя. Нижний предел содержания углерода 0,25 определен необходимостью образования карбидов в достаточном количестве и для достижения необходимого уровня твердости. Верхний предел содержания углерода 1,2 определен предупреждением слишком большой охрупчивости стали и снижением технологичности биметаллического проката при изготовлении изделий.

Предложенное содержание кремния и марганца в стали способствуют упрочнению металла и достижению высокой твердости. При повышении содержания кремния и марганца значительно повышается прокаливаемость стали, что важно при закалке толстых листов для формирования мартенситной структуры и получения высокой твердости. При содержании кремния менее 0,2 и марганца менее 0,3 ухудшается раскисленность стали, снижаются прочностные свойства. Повышение содержания кремния более 1,8 и марганца более 2,0 приводит к чрезмерной охрупчивости износостойкого слоя, что снижает технологичность биметалла.

Ограничение содержания фосфора и серы не более 0,025% способствует повышению сопротивляемости хрупким разрушениям.

Хром является элементом, формирующим карбиды Cr, повышает износостойкость, прокаливаемость стали и стойкость против разупрочнения при отпуске. Уменьшение содержания хрома ниже 0,3 приводит к снижению твердости и износостойкости. Увеличение содержания хрома выше 6,5 не приводит к повышению износостойкости и экономически неэффективно.

Содержание никеля способствует упрочнению металла, повышению сопротивляемости хрупким разрушениям и повышает прокаливаемость стали. При содержании в стали никеля менее 0,03 эффект незначителен. Увеличение содержания никеля более 2,0 повышает охрупчивание при отпуске.

Дополнительное легирование молибденом и/или вольфрамом в предлагаемых пределах способствует достижению существенного дисперсионного твердения, повышению износостойкости и стойкости против понижения твердости при нагреве. При содержании молибдена в количестве менее 0,2 и вольфрама в количестве менее 0,5 эффект незначителен. Увеличение содержания молибдена выше 1,5 и вольфрама выше 1,5 не приводит к дополнительному повышению износостойкости слоя, а лишь увеличивает затраты на легирующие материалы и, следовательно, нецелесообразно.

Содержание меди в количестве 0,05-0,40 выбрано исходя из увеличения прочности, положительного влияния на прокаливаемость стали и экономической целесообразности, в т.ч. расширения возможности использования металлического лома. При уменьшении содержания меди в стали менее 0,05 эффект незначителен. Повышение содержания меди свыше 0,4 не приводит к дополнительному повышению износостойкости слоя, а лишь увеличивает затраты на легирование и, следовательно, нецелесообразно.

Дополнительное введение ванадия и/или ниобия в предлагаемых пределах способствует стойкости против понижения твердости благодаря выделению карбидов.

При содержании ванадия в количестве менее 0,02 и ниобия в количестве менее 0,01 эффект незначителен. Увеличение содержания ванадия выше 0,7 и ниобия выше 0,1 не приводит к дополнительному повышению износостойкости слоя, а лишь увеличивает затраты на легирующие материалы и, следовательно, нецелесообразно.

Толщина слоя из износостойкой стали составляет 10-40% или 60-90% от общей толщины двухслойного проката, она определяется требованием заказчика и особенностью процесса электрошлаковой наплавки (возможностью механических и технологических уточнений, размером промежуточного слоя перемешивания, а также обеспечением в двухслойном прокате интегральной прочности и экономичности). В зависимости от толщины слоя износостойкой стали при электрошлаковой наплавке наплавленным слоем (электродами для наплавки) может быть либо слой из износостойкой стали, либо слой из свариваемой стали.

Высокая прочность сцепления слоев (не ниже 450 H/мм2) обеспечивается использованием для получения двухслойной заготовки способа электрошлаковой наплавки (при глубине проплавления основы не менее 3 мм) на заготовку слоя из свариваемой стали слоя из износостойкой стали (или наоборот), которая определяется при испытаниях на срез наплавленного слоя (по ГОСТ 10885-85) и сплошности сцепления слоев по ГОСТ 22727 (соответствие 1 классу), что позволяет производить с двухслойной листовой сталью при изготовлении изделий необходимые технологические операции: резку, сварку и др., не опасаясь расслоений. Кроме того, высокая прочность сцепления исключает вероятность расслоений в процессе эксплуатации изделий.

Пример.

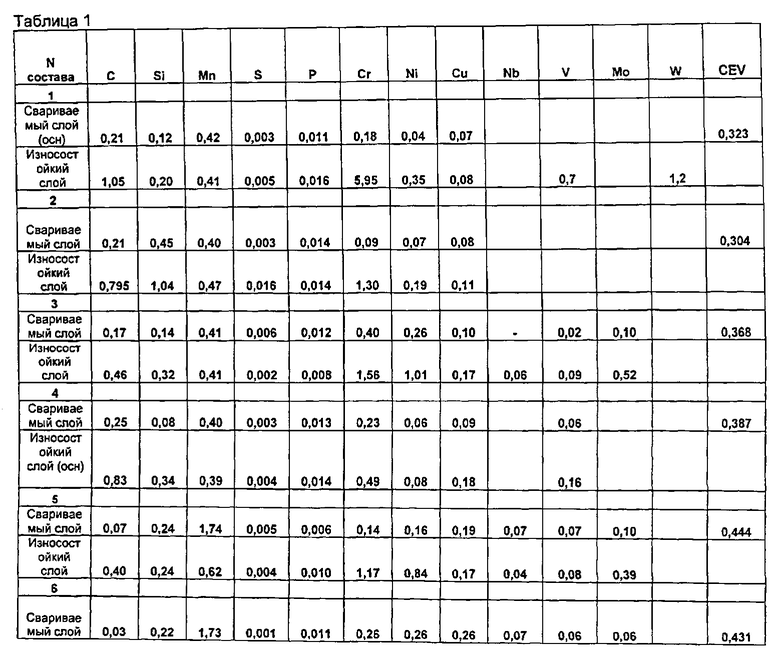

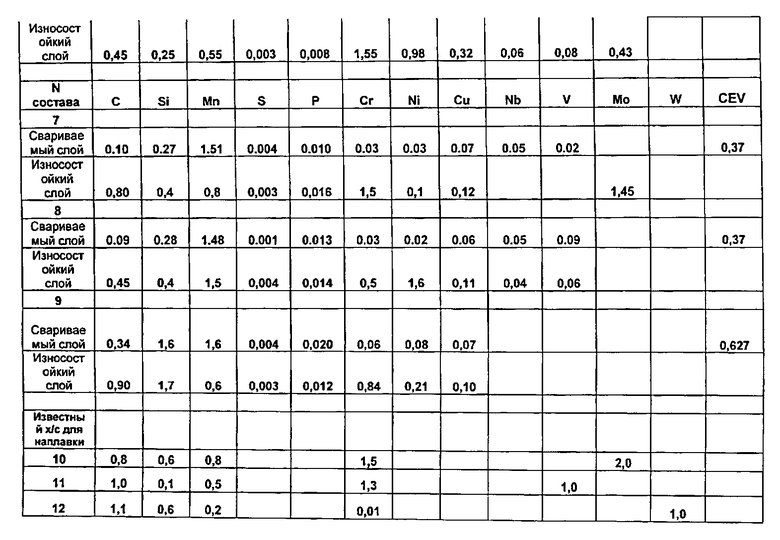

Для подтверждения достижения поставленной цели были изготовлены как серия заготовок из слябов свариваемой стали и электроды из износостойкой стали различного химсостава (состав №№1, 2, 3, 5), так и серия заготовок из слябов износостойкого слоя и электроды из свариваемой стали различного химсостава (состав №№4, 6-9). Химический состав слоев приведен в таблице 1.

Двухслойные заготовки были получены электрошлаковой наплавкой заготовок электродами из износостойкой или свариваемой стали различного химсостава (в зависимости от требования заказчика по толщине слоя из износостойкой стали) и с толщиной наплавляемого слоя 10-40% от общей толщины с учетом необходимости обеспечения в двухслойной стали требуемого комплекса потребительских свойств, экономичности и качественного соединения слоев. Качество поверхности наплавленного слоя для всех исследованных вариантов удовлетворительное.

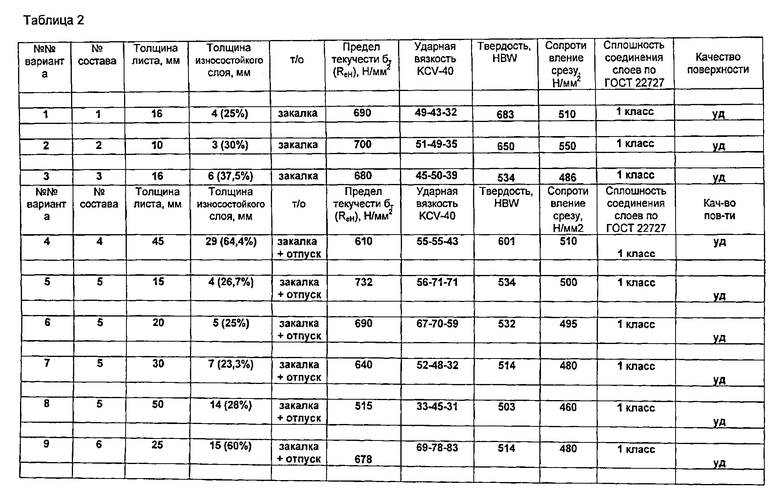

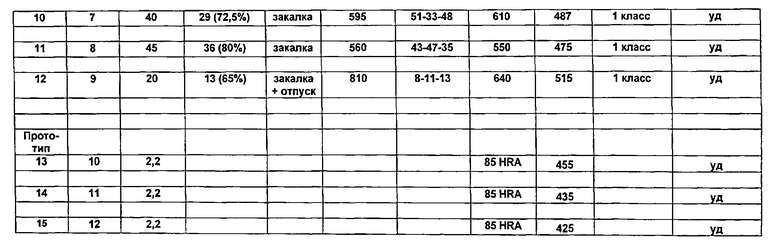

Полученные заготовки из биметалла размером 180-230×1300-1640×2000-2500 мм нагревали для горячей прокатки до температур 1150-1250°C и прокатывали на листы толщиной 10-50 мм на стане 2800 с температурой конца прокатки 880-950°C и охлаждением на воздухе, которые были подвергнуты термической обработке, состоящей из закалки (от 920-950°C, удельное время нагрева 2-3 мин/мм, выдержка 30 мин) и возможного отпуска (590°C, 8 мин). Всего было опробовано 12 вариантов двухслойной износостойкой свариваемой листовой стали, отличающихся толщиной листов, химическим составом сталей износостойкого и свариваемого слоев и их толщиной.

На полученных заготовках и листах химический состав наплавленного слоя определяли спектральным анализом.

О технологичности двухслойного листа толщиной от 10 мм до 50 мм судили по результатам измерения твердости износостойкого слоя (износостойкость) после его термической обработки (закалки и возможного отпуска), предела текучести (прочность) и ударной вязкости на остром надрезе при температуре -40°C (хладостойкость) свариваемого слоя, прочности сцепления слоев (сопротивление срезу определяли в соответствии с ГОСТ 10885, сплошность сцепления слоев соответствует 1 классу по ГОСТ 22727).

Качество поверхности двухслойного листа оценивали визуально. Удовлетворительной считали поверхность листа, на которой отсутствуют трещины и другие поверхностные дефекты. Неудовлетворительной считали поверхность листа, на которой в процессе прокатки и термической обработки образуются дефекты.

Свариваемость оценивали по углеродному эквиваленту:

CEV=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15.

Хорошо свариваемой получена сталь с CEV не более 0,45.

Значения указанных выше характеристик качества двухслойного металла представлены в таблице 2. Как следует из данных таблицы 2, двухслойная износостойкая свариваемая листовая сталь толщиной от 10 мм до 50 мм заявленного состава, состоящая из свариваемого слоя и слоя из износостойкой стали толщиной 10-40% или 60-90% от общей толщины биметалла, обеспечивает: твердость износостойкого слоя после его термической обработки (закалки и возможного отпуска) не ниже 500 HBW, прочность слоя из свариваемой стали с пределом текучести не менее 500 МПа, в сочетании с хорошей свариваемостью (углеродный эквивалент CEV не более 0,45) и ударной вязкостью на остром надрезе при температуре -40°C не менее 30 Дж/см2, прочность сцепления слоев (сопротивление срезу в соответствии с ГОСТ 10885 не ниже 450 H/мм2, сплошность сцепления слоев соответствует 1 классу по ГОСТ 22727).

Примеры, соответствующие формуле изобретения, представлены вариантами 1-11 таблицы 2, вариант 12 не соответствует формуле изобретения по углеродному эквиваленту (CEV более 0,45) и ударной вязкости (KCV-40 менее 30 Дж/см2), прототип - варианты 13-15.

Изделия из предложенной стали при экономном легировании обладают оптимальным комплексом свойств: высокой износостойкостью, прочностью широкого назначения слоя из свариваемой стали, в сочетании с хорошей свариваемостью и ударной вязкостью, качественным соединением слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

Изобретение относится к области металлургии, а именно к двухслойному листовому прокату толщиной 10-50 мм, состоящему из слоя износостойкой стали и слоя свариваемой стали, для изготовления сварных конструкций, подвергающихся ударно-абразивному износу и работающих при температуре до -40°C. Износостойкая сталь содержит, в мас.%: углерод 0,25-1,2, кремний 0,2-1,8, марганец 0,3-2,0, фосфор не более 0,025, сера не более 0,025, хром 0,3-6,5, никель 0,03-2,0, один или несколько элементов из группы: молибден 0,2-1,5, вольфрам 0,5-1,5, медь 0,05-0,4, ниобий 0,01-0,1 и ванадий 0,02-0,7, железо и неизбежные примеси - остальное. Свариваемая сталь содержит, в мас.%: углерод 0,002-0,3, кремний 0,10-0,6, марганец 0,4-1,8, фосфор не более 0,02, сера не более 0,01, хром 0,01-0,4, никель 0,01-0,5, один или несколько элементов из группы: медь 0,01-0,4, молибден 0,01-0,1, ниобий 0,01-0,1 и ванадий 0,02-0,1, железо и неизбежные примеси - остальное. Углеродный эквивалент свариваемой стали составляет не более 0,45, толщина слоя износостойкой стали составляет 10-40% или 60-90% от общей толщины проката, а прочность сцепления слоев составляет не менее 450 Н/мм2. После термической обработки изделия из проката при оптимальном расходе легирующих элементов обладают высокой износостойкостью, твердостью не менее 500 HBW, высокой прочностью слоя из свариваемой стали с пределом текучести не менее 500 МПа, в сочетании с хорошей свариваемостью и ударной вязкостью на остром надрезе при температуре до -40°C не менее 30 Дж/см2. 2 н.п. ф-лы, 2 табл.

1. Двухслойный износостойкий листовой прокат толщиной 10 - 50 мм, содержащий слой износостойкой стали и слой свариваемой стали, отличающийся тем, что прочность сцепления слоев составляет не менее 450 Н/мм2,

при этом износостойкая сталь содержит углерод, кремний, марганец, фосфор, серу, хром, никель, один или несколько элементов из группы, включающей молибден, вольфрам, медь, ниобий и ванадий, железо и неизбежные примеси при следующем соотношении компонентов, мас.%:

один или несколько элементов из группы:

свариваемая сталь содержит углерод, кремний, марганец, фосфор, серу, хром, никель, один или несколько элементов из группы, включающей молибден, медь, ниобий и ванадий, железо и неизбежные примеси при следующем соотношении компонентов, мас.%:

один или несколько элементов из группы:

причем свариваемая сталь имеет значение углеродного эквивалента CEV, составляющее не более 0,45, где CEV=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15, а C, Mn, Cr, Mo, V, Cu, Ni представляют содержания в мас.% в слое из свариваемой стали углерода, марганца, хрома, молибдена, ванадия, меди и никеля,

а толщина слоя из износостойкой стали составляет 10-40% или 60-90% от общей толщины проката.

2. Изделие из двухслойного листового проката толщиной 10-50 мм, отличающееся тем, что оно выполнено из проката по п.1.

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ И ПОЛОС | 1993 |

|

RU2076793C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| US 6663984 B2, 16.12.2003 | |||

| US 20090220819 A1, 03.09.2009 | |||

| WO 1989004763 A1, 01.06.1989 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2014-11-10—Публикация

2013-08-22—Подача