Изобретение относится к области металлургии, в частности к слособам очистки стружки цветных металлов от масел перед плавкой в печахо 5

Целью изобретения является снижение потерь металла за счет сокращеьшя уносамелких фракций стружки и окисления металла.

Предложенный способ подготовки 10 металлической стружки к плавке включает //одачу в сушильный агрегат газообразного теплоносителя противоточно flBHvKyiitehfycH слою сыпучей стружки j дожигание дымовых газов, обогащенных 5 парами масел, выделякщимися при сушке стружки, возврат образовавшегося при этом .теплоносителя в повторный цикл тепломассообмена, при этом тем- . пературу теплоносителя в сушильном 20 агрегате поддерживают на. уровне, меньшем температуры плавления металлической стружки на 50-250°С, скорость газообразного теплоносителя на ровне скорости витания частиц неме- 25 аллического засора и оксидов металов, а содержание кислорода в газобразном теплоносителе - на уровне 6-10%,

За счет более высокой температу- 30 ры в суашльном агенте происходит более ин тенсивньп нагрев стружки и испарение влаги и масла с ее поверхности. Продувание слоя стружки газо- о.бразным теплоносителем при скорости 5 газового потока на уровне скорости витания легких частиц неметапличес- кого засора и оксидов металлов позволяет уменьшить унос металлической , стружкио Ограниченное количество кис-40 лорода (6-10%) в сушильном аг-енте предотвращает интенсивное окисление стружки, а также (в сочетании с высокой температурой) образование коксо- подобного налета на ее поверхности. 45 Дожигание дымовых газов, обогашенных парами масел после с ушки металлической стружки, с избытком воздуха обеспечивает полное выгорание -органических составляюш 1х этих газов. После jg дожигания дымовые газы имеют |1евы- сокое содержание кислорода, относительно высокую температуру и могут быть использованы для повторного цикла тего1о- и массообмена,ее

Нижний предел ограничения темпера- туры газообразного теплоносителя - на ниже температуры плавления металла (сплава) - выбран из условия

предотвращения расплавления стружки из легких цветных металлов. Так как система автоматического регулирования теплового процесса сушки имеет определенную инерционность, то необходимо иметь запас по температуре не менее 50 С, позволяющий вести технологический процесс без опасности расплавления металлической стружки.

Верхний предел ограничения температуры газообразного теплоносителя - на 250 С ниже температуры плавления металла (сплава) - выбран из условий предотвращения интенсивного окисления стружки тяжелых и легких цветных металлов с высоким содержанием магния и экономного расхода топлива на процесс сушки с максимальным использованием тепла дымовых газов росле дожигания содержащихся в них паров масел.

Поскольку металлическая стружка цветных металлов имеет более низкую плотность по сравнению со стружкой из черных металлов, а также высокий процент содержания мелких фракций, то ведение процесса сушки при скоростях сушильного агента, принятых в известном способе, приведет к боль- шому уносу металлической стружки, т,е, к потере металла и снижению производительности. Так как в мелкой фракции стружки содержится засор в виде пыли, оксидов металлов, а также более высокий процент примесей в виде других металлов и химических элементов, для удаления которых, особенно при выплавке марочного сплава, требуются различные (иногда до- рогостояшле) флюсующие добавки, то наиболее рациональным должен быть такой режим сушки, при котором засОр и часть мелкой фракции, содержащей нежелательные для сплава примеси, будут выведены из слоя в процессе сушки стружки,

С этой целью предложено скорость сушильного агента поддерживать на уровне скорости витания частиц неметаллического засора и оксидов металлов , у которых она ниже, чем у металлической стружки. При этом будет сохранено значительное количество металла, которое ранее уносилось с дымовыми газами и сгорало при их дожигании

Выбор нижнего предела содержания кислорода в сушильном агенте, равного 6%, обусловлен сушкой стружки из

3

сплавов алюминия с пояьппенным содержанием N0rHHH в сплаве (выше 6,8%) с целью предотвращения воагорания стружки, а выбор верхнего предела содержания кислорода в сушильном агенте, равного 10%, обусловлен тре14

бованием минимального окисления стружки легких и тяжелых цветных металлов при сушке и предотвращения образования на ее поверхности коксо- подобного напета.

Способ подготовки металлической стружки к плавке осуществляют следующим образом.

Металлическую стружку, подлежащую очистке, с помощью любого транспортирующего устройства подают вовнутрь сушильного аппарата, например во врабана поступают в камеру дожигания дымовых газов, где установлена горелка и куда подается холодный или подог- ретый воздух с таким расчетом, чтобы содержание кислорода составляло больше 12%, что необходимо для полного выгорания всех органических компонентов дымовых газов, поступающих в ка- 10 меру дожигания из сушильного барабана. Температуру газов, отходящих из

камеры дожигания, поддерживают на уровне 600-20 С. После камеры дожигания дымовые газы поступают в ре- 15 куператор, где отдают часть тепла на подогрев воздуха, используемого в горелках топки и камеры дожигания. Дымовые газы очихцагатся от пьши в

иззесттых пьшеочистпых аппаратах и щающийся металлический барабан, кото- 20 поступают в дглмосос, после которого рый с противоположной стороны соединен поток газов разделяется на два пото- через уплотнительное устройство сока. Иeoбxoди ryю часть дымовых (ресмесительной камерой, в которой осуществляется смешивание рециркулируециркуляционных) газов с температурой 250-380°С направляют в смеситель,

мых и топочных газов, таким образом, чтобы температура сушильного агента была на 50-2-50°С ниже температуры плавления металлической стружки перерабатываемого сплава, а содержание кислорода в сушильном агенте составляло 6-10%, Указанный сушильный агент направлен навстречу пересыпающейся в барабане стружке. В результате теплообмена тепло от сушильного агента передается стружке и расходуется на испарение влаги и масла.

Количество сушильного агента и загружаемой струкки регулируют таким, образом, чтобы скорость дымовых , газов, проходящих через свободное се- ,чение барабана, была на уровне скорости витания легких частиц, подлежа- шлх выводу из слоя (окисды металлаJ землистый засор, пыль и т.д.). При такой скорости будет уноситься засор, пыль, оксиды металлов и незначительная часть очень мелкой стружки. Остальная масса стружки после прохождения сушильного барабана посту

25 где смешивают с топочны ш газаьи для получения сушильного агента с ограниченным содержанием кислорода (6-10%) и температурой, которая на 50-250 с ниже те.мпературы плавления метаали30 ческой стружки конкретного металла или спл ав а,

Пи;яе приведены примеры опытно-промышленной реализации предложенного способа с использованием стр5,жки раз25 личных сплавов на сушильной установке с Д11аметром барабана 1 ,6 м и длиной 8 м.

При м..е р 1, Стружку из алюминиевого сплава АК5М2 с насыпной плот40 ностью 628 кг/м и.температурой плавления 608°С, содержащую 18,7% смазоч- но-охлаждающей жидкости (СОЖ), сушили дымовыми газами с температурой 555-560°С и содержанием кислорода в

45 сушильном агенте 10%. При химическом анализе стружки с размерами меньше 0,63 мм было выяснено, что указан- ньш класс стружки составляет 1,7% и в основном состоит из оксидов Al Oпает на магнитную сепарацию для отде- 50 и SiO (около 74%), причем 85% пред440956.

бана поступают в камеру дожигания дымовых газов, где установлена горелка и куда подается холодный или подог- ретый воздух с таким расчетом, чтобы содержание кислорода составляло больше 12%, что необходимо для полного выгорания всех органических компонентов дымовых газов, поступающих в ка- 10 меру дожигания из сушильного барабана. Температуру газов, отходящих из

камеры дожигания, поддерживают на уровне 600-20 С. После камеры дожигания дымовые газы поступают в ре- 15 куператор, где отдают часть тепла на подогрев воздуха, используемого в горелках топки и камеры дожигания. Дымовые газы очихцагатся от пьши в

циркуляционных) газов с температурой 250-380°С направляют в смеситель,

25 где смешивают с топочны ш газаьи для получения сушильного агента с ограниченным содержанием кислорода (6-10%) и температурой, которая на 50-250 с ниже те.мпературы плавления метаали30 ческой стружки конкретного металла или спл ав а,

Пи;яе приведены примеры опытно-промышленной реализации предложенного способа с использованием стр5,жки раз25 личных сплавов на сушильной установке с Д11аметром барабана 1 ,6 м и длиной 8 м.

При м..е р 1, Стружку из алюминиевого сплава АК5М2 с насыпной плот40 ностью 628 кг/м и.температурой плавления 608°С, содержащую 18,7% смазоч- но-охлаждающей жидкости (СОЖ), сушили дымовыми газами с температурой 555-560°С и содержанием кислорода в

45 сушильном агенте 10%. При химическом анализе стружки с размерами меньше 0,63 мм было выяснено, что указан- ньш класс стружки составляет 1,7% и в основном состоит из оксидов и SiO (около 74%), причем 85% пред

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| Брикет для плавки алюминиевых сплавов | 1980 |

|

SU939577A1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

| Способ производства ферросплавов и портландцемента | 2021 |

|

RU2768304C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| Камера дожигания газов | 1986 |

|

SU1395902A2 |

Изобретение относится к области, металлургии, в частности к способам очистки стружки цветных металлов от масел перед плавкой в печах. Целью изобретения является снижение потерь металла за счет сокращения уноса мелких фракций стружки и окисления металла. Способ подготовки металлической стружки к плавке включает подачу в сушилыаш агрегат газообразного .теплоносителя противоточно движущемуся слою сыпучей стружки, дожигание дымовых газов, обогащенных парами масел, выделяющимися при сушке стружки, возврат образовавшегося при этом теплоносителя в повторный цикл тепломассообмена. При этом температуру теплоносителя в сушильном агрегате поддерживают на уровне, меньшем температуры плавления металлической стружки на 50-250°С, скорость газообразного теплоносителя г на уровне скорости витания частиц неметаллического засора и оксидов металлов, а содержание кислорода в газо образном теплоносителе - на уровне 6-10%. Применение способа позволяет .увеличить производительность агрегата на 0,4-1,5 т/ч, соответственно при обработке алюминиевой и ла тунной стружки, 1 табл. м 4; О о сд

ления железных примесей и грохочение для отделения мелочи, содержащей примеси других металлов. Мелочь в последующем отправляется на комплекскую переработку для разделения метал- gg ной скорости витания частиц с разме- лов.рами 0,16 мм, т.е., Wp- 1,1 м/с.

Органические вещества, испарившие- Производительность установки при ся с поверхности стружки, вместе сэтом составила 2,2 т/ч, удельный расдымовыми газами из сутпильного бара-ход топлива 94 м на 1 т сухой стружставлено классом менее 0,16 мм.

Для того, чтобы вывести из слоя стружки неметаллический засор, скорость сушильного агента приняли рав-(

ки, унос мелких фракций 1,45% (32 кг/ч), в том числе металлической стружки 0,4%,

Расчеты показали, что при скорости сушилЁного агента для условий приведенного примера 3 или 7 м/с (как в известном способе) из слоя выносятся частицы стружки с размерами соответственно до 1,2 и до 2,5 мм унос при этом составляет соответственно 14,1 и 20,4% (310 и 448 кг/ч).

П р и м е р 2, Стружку из алюминиевого сплава АЛ27 с высоким содержанием магния (до 12%), насыпной массой 294 кг/м и температурой плавления 596 С, содержащую 10% СОЖ, сушили дымовыми газами с температурой 390 400°С и содержанием кислорода в сушильном агенте 6%. При химическом анализе стружки с размерами менее 0,63 мм было выяснено л что указанный класс стружки составляет 1,9% и в основном состоит из окислов ) и

том числе металлической стружки (0,9%).

При скоростях сушильного агента .

5 3 м/с (как в известном способе) , вьг- носится вся фракция менее 0,4 мм (17.4% от всей массы стружки),а при 7 м/с - фракция до 1 мм (46,2% от всей массы стружки).

10Пример4. Стружку из алюминиевого сплава АК5М2, с характеристикой, аналогичной примеру 1, сушили дымовыми газами с температурой 340- 345 С и содержанием кислорода в су-15 шильном агенте 15,7%. Скорость супиль- ного агента поддерживали, как в примере 1.

Производительность установки при зтом составила i,66 т/ч; удельный рас20 ход 124 м на 1 т сухой стружки.

Таким образом, снижение температуры газообразного теплоносителя резко снизило производительность и удельный расход топлива на сушку стружки

SiO,, (около 81%), причем 87% пред- 25 („а 24,5 и 32% соответственно). Изместавлено классом менее О,, мм. В условиях указанного примера скорость сушильного агента принята равной скорости витания частиц с размерами 0,1 мм

нения в уносе материала в сравнении с примером 1 незначительные (в пределах точности опыта).

При мер 5, Стружку латуни март.во Wg 0,9 м/с. Производительность 30 ки ЛбЗ (см. пример 3) сушили дымо.выми газами с температурой 800 С и

установки при зтом 2,0 т/ч; удельный расход топлива 89 м на 1 т сухой стружки, унос мелких фракций 1,7% (34 кг/ч)о Окисление и возгорание с сружки гфи этом не наблюдались.

содержанием кислорода в сушильном агенте 12,5%.

Производительность установки 35 при этом составила 6,9 т/ч, а удель ный .расход топлива 61,7 м на 1 т су хой стружки.

Производительность установки 35 при этом составила 6,9 т/ч, а удельный .расход топлива 61,7 м на 1 т сухой стружки.

Повышение температуры теплоносителя влечет за собой дополнительный

Примерз. Стружку латуни мар- ки Л63 с насыпной йлотностью 1980 кг/м и температурой плавления 905°С, содержащую СОЖ, сушили дымовыми газами с 40 расход тепла (в условиях данного при- температурой 650-660 с и содержанием кислорода в сушильном агенте 10%. При химическом анализе стружки с размера- И менее 0,4 мм было выяснено, что- ука

мера на 20%) и окисление металла (в среднем на 2,7%).

Поэтому процесс сушки стружки цветных металлов, у которых температура

ванный класс составляет 17,4% и тоит из смеси окислов различных эле- , ментов (30%) и металлической части сплава (70%). Наибольшее количество окислов (до 60%) содержит класс менее 0,2 мм, содержание которого в стружке составляет 2%. Поэтому для условий данного примера скорость сушильного агента принята равной скорости витания частиц с размерами

0,2 мм, т.ео Wg 1,7 м/с. Производи- 55 Формула тельность установки при этом составила 6,5 Т/Ч-, удельный расход топлива 51,5 м на 1 т сухой стружки; унос мелких фракций 2,1% (137 кг/ч), в,

Поэтому процесс сушки стружки цветных металлов, у которых температура

сое- 45 плавления находится на уровне 800 - 950°С, следует вести при температуре теплоносителя ниже температуры плавления стружки на величину, равную верхнему ограничивающему пределу пред- 50 ложенного интервала температур.

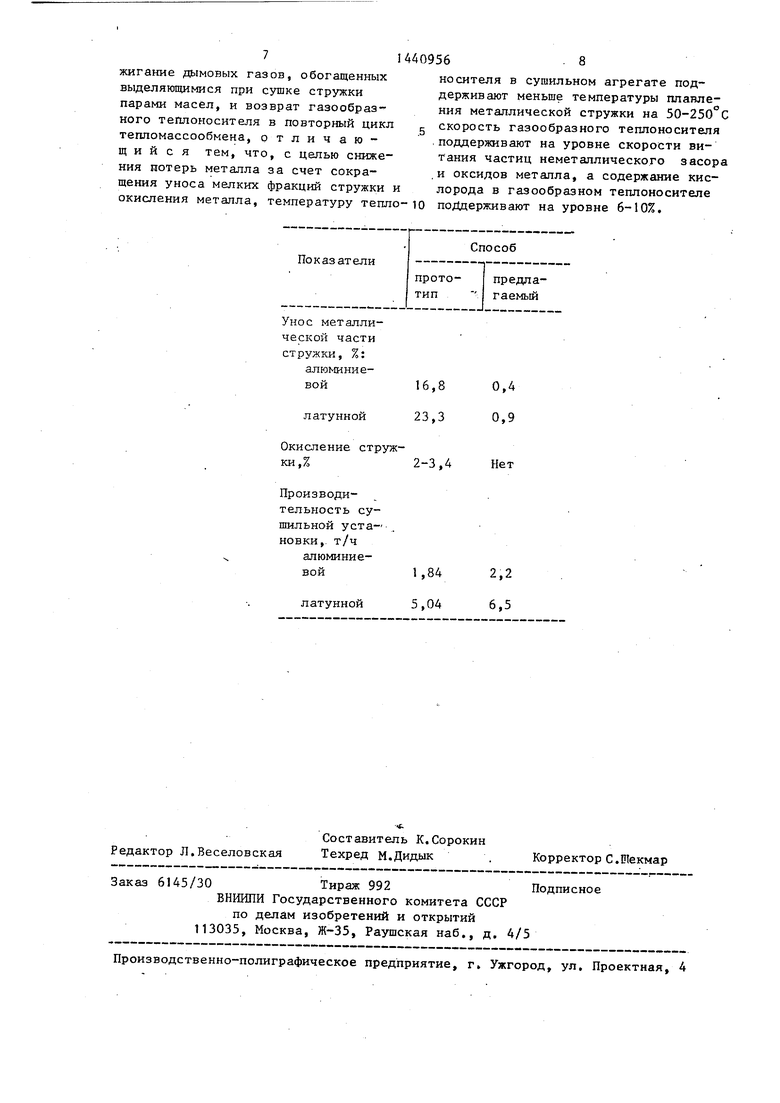

В таблице приведены данные, характеризующие известный и предлагаемьй способы.

изобретения Способ подготовки металлической стружки к плавке, включающий подачу в сушильный агрегат газообразного теплоносителя противоточно стружке, до409566

том числе металлической стружки (0,9%).

При скоростях сушильного агента .

5 3 м/с (как в известном способе) , вьг- носится вся фракция менее 0,4 мм (17.4% от всей массы стружки),а при 7 м/с - фракция до 1 мм (46,2% от всей массы стружки).

10Пример4. Стружку из алюминиевого сплава АК5М2, с характеристикой, аналогичной примеру 1, сушили дымовыми газами с температурой 340- 345 С и содержанием кислорода в су-15 шильном агенте 15,7%. Скорость супиль- ного агента поддерживали, как в примере 1.

Производительность установки при зтом составила i,66 т/ч; удельный рас20 ход 124 м на 1 т сухой стружки.

Таким образом, снижение температуры газообразного теплоносителя резко снизило производительность и удельный расход топлива на сушку стружки

нения в уносе материала в сравнении с примером 1 незначительные (в пределах точности опыта).

При мер 5, Стружку латуни марсодержанием кислорода в сушильном агенте 12,5%.

Производительность установки 35 при этом составила 6,9 т/ч, а удельный .расход топлива 61,7 м на 1 т сухой стружки.

Повышение температуры теплоносителя влечет за собой дополнительный

40 расход тепла (в условиях данного при-

расход тепла (в условиях данного при-

мера на 20%) и окисление металла (в среднем на 2,7%).

Поэтому процесс сушки стружки цветных металлов, у которых температура

7

жигание дымовых газов, обогащенных выделяющимися при сутпке стружки парами масел, и возврат газообраэ-- кого теплоносителя в повторный цикл тепломассообмена, отличающийся тем, что, с целью снижения потерь металла за счет сокращения уноса мелких фракций стружки и окисления металла, температуру тепло

Унос металлической части стружки, %: алюминиевой

латунной

Окисление стружки,%

Производительность сушильной установки, т/ч алюминие

8

.5

носителя в сушильном агрегате поддерживают меньше температуры планпе- ния металлической стружки на 50-250 С скорость газообразного теплоносителя .поддерживают на уровне скорости витания частиц неметаллического засора и оксидов металла, а содержание кислорода в газообразном теплоносителе 10 поддерживают на уровне 6-10%.

0,4 0,9

Нет

| Патент США № 3601900 кл | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ подогрева и очистки от масла металлической стружки | 1974 |

|

SU490874A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-30—Публикация

1987-05-25—Подача