Изобретение относится к машиностроению и может быть использовано для контроля подшипников в прецизионной аппаратуре. .

Целью изобретения является повышение качества контроля работоспособности подшипника непосредственно в составе прибора.

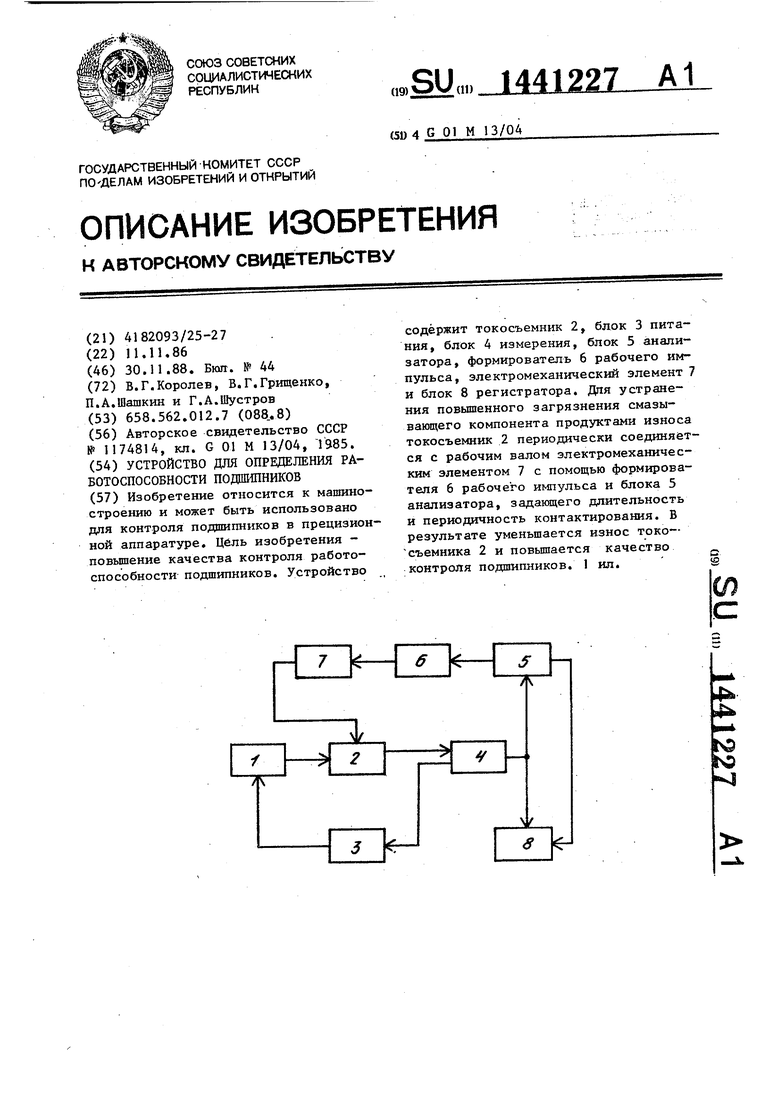

На чертеже дана функциональная схема устройства дпя определения работоспособности подшипников.

Объект 1 контроля, состоящий из конт15олируемого подшипника, корпуса изделия и рабочего вала, подключают к устройству для определения работоспособности пода1ипников, содержащему токосъемник 2, блок 3 питания, блок 4 измерения, блок 5 анализатора, выполненного из последовательно соеди- ненных схем сравнения напряжений, по уровню, управляемых электронных ключей и счетных триггеров, формирователь 6 рабочего импульса, исполнительный электромеханический элемент и регистратор 8.

Устройство работает следующим образом.

Перед началом работы в блок 5 анализатора вводятся исходные данные о времени начала контроля, длительности и периодичности проводимого контроля. Затем прибор выводится на нормальный рабочий режим и через некоторое время, заданное начальными условиями, с выхода блока 5 анализатора на -вход формирователя 6 рабочего импульса поступает разрешение на проведение контроля. Сформированный рабочий импульс с выхода формирователя 6 поступает на вход исполнительного электромеханического элемента 7, механический выход которого воздействует на токосъемник 2, обеспечивая его электрический контакт с рабочим валом прибора. Таким образом, происходит замыкание измерительной электрической цепи, по которой протекает ток от источника 3 питания через

объект 1 контроля, ТОКОС7:)еМНИК 2,

лок 4 измерения. Величина тока, проекающего в измерительной цепи, опеделяется состоянием объекта 1 контоля. Сведения о состоянии объекта 1 онтроля поступают с блока 4 измереия на вход блока 5 анализатора, прозводящего анализ полученной информации по данным, заложенным в него перед началом работы, и по результатам анапиза производится.автоматическая коррекция длительности рабочих импульсов и частоты проводимого контроля. В критический момент блок анализатора вырабатывает команду на останов, что позволяет исключить выход из строя всего прибора. Документирование и отображение результатов контроля производится регистратором 8, на первый вход которого поступают данные с выхода блока 4 измерения а на второй его вход поступает с выхода блока 5 анализатора |)азрешение на пркем информации.

Устройство позволяет повысить достоверность и точность проводимого контроля за счет повьпяения качества контактирования.

Формула изобретения

Устройство для определения работоспособности подшипников, содержащее последовательно соединенные токосъемник, блок измерения и блок .питания, а также блок регистратора и формирователь рабочего импульса, при этом выход блока измерения соединен с входом блока регистратора. отличающееся тем, что, с целью повышения качества контроля, оно снабжено электромеханическим элементом, вход которого соединен с выходом формирования рабочих импульсов, а выход - с вторым входом токосъемника, и блоком анализатора, вход которого соединен с выходом блока измерения, а выход - с входом формирователя ра- импульсов и вторым входом блока регистратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования нагруженности инструмента горных комбайнов | 1983 |

|

SU1146445A1 |

| Устройство для безразборной дефектации рабочих поверхностей подшипников | 1988 |

|

SU1638584A1 |

| Способ определения работоспособности подшипников качения и устройство для его осуществления | 1981 |

|

SU1002873A1 |

| Каротажная станция | 1988 |

|

SU1749867A1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2006019C1 |

| Устройство для проведения комплекса методов импульсного нейтронного каротажа | 1974 |

|

SU525038A1 |

| Блок вращающихся магнитных головок видеомагнитофона | 1991 |

|

SU1797723A3 |

| УСТРОЙСТВО ДЛЯ КАРОТАЖА СКВАЖИН | 1973 |

|

SU407259A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОСЕВОГО УСИЛИЯ И КРУТЯЩЕГО МОМЕНТА ГРЕБНОГО ВИНТА СУДНА | 1996 |

|

RU2115900C1 |

| Устройство для контроля состояния подшипников качения | 1984 |

|

SU1164569A1 |

Изобретение относится к машиностроению и может быть использовано для контроля подшипников в прецизион ной аппаратуре. Цель изобретения - повьппение качества контроля работоспособности подшипников. Устройство содержит токосъемник 2, блок 3 питания, блок 4 измерения, блок 5 анализатора, формирователь 6 рабочего импульса, электромеханический элемент 7 и блок 8 регистратора. Для устранения повышенного загрязнения смазывающего компонента продуктами износа токосъемник 2 периодически соединяется с рабочим валом электромеханическим элементом 7 с помощью формирователя 6 рабочего импульса и блока 5 анализатора, задающего длительность и периодичность контактирования. В результате уменьшается износ токо- съемника 2 и повьш1ается качество контроля подшипников. 1 ил.

| Устройство для контроля состояния подшипников качения | 1983 |

|

SU1174814A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-30—Публикация

1986-11-11—Подача