Изобретение относится к подшипниковой промышленности и может быть использовано преимушественно для контроля подшипников качения.

Целью изобретения является повышение точности контроля за счет выявления отдельных дефектов поверхностей качения колец подшипников.

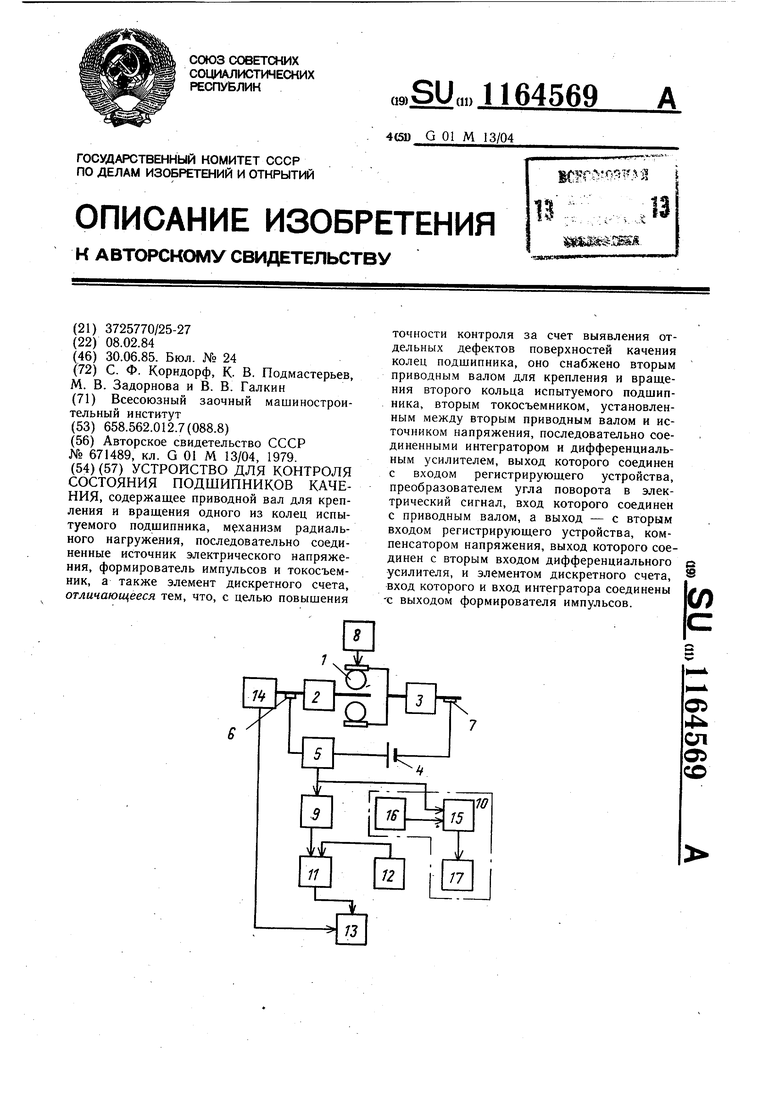

Поставленная цель достигается тем, что устройство снабжено вторым приводным валом для крепления и вращения второго кольца испытуемого подшипника, вторым токосъемником, установленным между вторым приводным валом и источником напряжения, последовательно соединенными интегратором и дифференциальным усилителем, выход которого соединен с входом регистрируюшего устройства, преобразователем угла поворота в электрический сигнал, вход которого соединен с приводным валом, а выход - с вторым входом регистрирующего устройства, компенсатором напряжения, выход которого соединен с вторым входом дифференциального усилителя, и элементом дискретного счета, вход которого и вход интегратора соединены с выходом формирователя импульсов.

Внутреннее кольцо контролируемого подшипника 1 установлено на валу привода 2, наружное кольцо подшипника кинематически связано с валом привода 3. Первый полюс источника 4 электрического напряжения через формирователь 5 импульсов и токосъемник 6 соединен с валом привода 2, второй полюс источника 4 напряжения через токосъемник 7 связан с валом .привода 3. Механизм 8 радиального нагружения связан с наружным кольцом подшипника 1. К выходу формирователя 5 импульсов подключен интегратор 9 и элемент 10 дискретного счета. К одному из входов дифференциального усилителя 11 подключен выход интегратора 9, а к другому входу - компенсатор 12 напряжения. Первый вход двухкоординатного регистрирующего устройства 13 подключен к выходу дифференциального усилителя 11, а второй вход - к выходу преобразователя 14 угла поворота в электрическое напряжение, который входом кинематически связан с валом привода контролируемого кольца подшипника (с валом привода 2). Элемент 10 дискретного счета может состоять, например, из временного селектора 15, образцового генератора 16 и счетчика 17 импульсов.

Устройство работает следующим образом.

Привод 3 вращает наружное кольцо контролируемого подшипника 1 с большой скоростью, обеспечивающей образование гидродинамической смазочной пленки. Привод 2 вращает внутреннее кольцо подшипника со скоростью на два-три порядка меньшей скорости вращения наружного кольца. При таком соотношении скоростей режим смазки в подщипнике практически не отличается от режима при неподвижном внутреннем кольце. Механизм 8 радиального нагружения создает постоянную по величине и направлению радиальную силу. Валы приводов 2 и 3 электрически изолированы друг от друга. Электрическое напряжение от источника 4 через формирователь 5 импульсов, токосъемник 6 и вал привода 2 подводится к внутреннему кольцу, а через токосъемник 7 и вал привода 3 - к наружному кольцу контролируемого подшипника.

При разрушении смазочной пленки в

5 контактных зонах деталей подшипника электрическое сопротивление между его кольцами резко уменьшается, а ток через формирователь 5 импульсов соответственно увеличивается. Формирователь импульсов представляет собой токовое пороговое устройство. При превышении порогового значения тока во входной цепи на выходе формирователя появляется высокое напряжение U4 , при токе, меньшем порогового значения, на выходе - нулевой сигнал. Таким

5 образом, при разрушении смазочной пленки в подщипнике на выходе формирователя импульсов возникает импульс напряжения прямоугольной формы, длительность которого равняется времени отдельного контактирования, которое обычно находится в пре0 делах 10 -10 с.

Отдельные импульсы интегрируются блоком 9, на выходе которого формируется напряжение U

-4-1

Ju(t)dt,

0

где Уф (t) - текущее значение напряжения на выходе формирователя 5 импульсов;

Т - постоянная интегрирования. Так как выходные импульсы формирователя имеют одинаковую амплитуду Сф и прямоугольную форму, то выражение для U принимает вид

f

ифк,

где tj -длительность i-ro импульса; п - число импульсов за время Т; К -нормированное интегральное время контактирования деталей подшипника.

Таким образом, напряжение на выходе блока пропорционально значению нормированного интегрального времени контактирования.

Очевидно, что разрушение смазочной пленки вследствие дефектов на рабочих поверхностях деталей подшипника происходит в нагруженных зонах контактов. Постоянная интегрирования блока выбрана из условия обеспечения поворота сепаратора подшипника на один или несколько целых оборотов за время Т. При этом каждая точка дорожки качения быстровращающегося наружного кольца и каждое тело качения за время Т будут находиться под нагрузкой. За то же время внутреннее кольцо повернется на пренебрежительно малую величину (внутреннее кольцо вращается на два-три порядка медленнее наружного) и под нагрузкой будет находиться только участок рабочей поверхности внутреннего кольца, определяемый размерами зоны нагружения. Таким образом, значение нормированного интегрального времени контактирования, а следовательно, и напряжение на выходе интегратора 9 определяется качеством рабочих поверхностей тел качения, наружного кольца и участка дорожки качения внутреннего кольца. Поскольку механизм 8 радиального нагружения создает постоянную по направлению силу, а внутреннее кольцо медлен,но поворачивается относительно направления действия этой силы, то положение зоны нагружения с той же скоростью перемещается по дорожке качения внутреннего кольца и контролю подвергаются ее новые участки. Таким образом, напряжение на выходе интегратора 9 при любом текущем положении кольца относительно линии действия радиальной силы определяется двумя составляющими, одна из которых не зависит от этого положения и характеризует качество рабочих поверхностей тел качения и дорожки качения быстровращающегося наружного кольца, а другая - определяется этим положением и характеризует качество находящегося в зоне нагружения участка дорожки качения внутреннего кольца. После усиления дифференциальным усилителем 11 напряжение с выхода интегратора 9 поступает на первый вход двухкоординатного регистрирующего устройства 13, на второй вход которого от преобразователя 14 угла поворота в электрическое напряжение поступает напряжение U, пропорциональное углу поворота / внутреннего кольца подщипника. В качестве двухкоординатного регистрирующего устройства может использоваться, например, электронно-лучевая трубка. Компенсатор 12 напряжения представляет собой калиброванный регулируемый источник напряжения и служит для компенсации постоянной составляющей сигнала с выхода интегратора 9. Компенсатор подключен ко второму входу дифференциального усилителя 11. Изменением значения напряжения компенсации добиваются равенства нуля наименьщего вертикального отклонения луча электронно-лучевой трубки. При этом значение напряжения компенсации характеризует качество рабочих поверхностей наружного кольца и тел ка-чения, а вертикальное отклонение луча трубки в функции от угла поворота внутреннего кольца определяется только качеством его дорожки качения. Для комплексной оценки качества рабочих поверхностей всех деталей подщипника и для калибровки компенсатора 12 напряжения служит элемент 10 дискретного счета, который работает следующим образом. Импульсы напряжения с формирователя 5 поступают на первый вход временного селектора 15, на второй вход которого поступают высокочастотные импульсы от образцового генератора 16. Временной селектор выполняет функцию логического умножения, поэтому импульсы от образцового генератора поступают на счетчик 17 импульсов только тогда, когда на первом входе селектора 15 есть напряжение, т.е. в момент контактирования в подщипнике. Счетчик определяет число импульсов N за время измерения Т , равное периоду вращения внутреннего кольца. Поскольку TB и период следования импульсов образцового генератора Tj. величины постоянные, то измеренное число импульсов N пропорционально нормированному интегральному времени контактирования К . К Жг/Тв. Так как время счета импульсов равняется периоду вращения внутреннего кольца, то найденное значение К комплексно характеризует качество рабочих поверхностей всех деталей подшипника в равной мере. Предложенное устройство наряду с омплексной оценкой качества рабочих оверхностей всех деталей позволяет обнаужить отдельные дефекты на дорожке каения одного из колец подщипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| Устройство для контроля состояния подшипников качения | 1985 |

|

SU1251017A2 |

| Способ диагностирования подшипников качения и устройство для его осуществления | 1987 |

|

SU1530971A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2113699C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2154264C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2168712C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ НЕПОДВИЖНОГО КОЛЬЦА ПОДШИПНИКА КАЧЕНИЯ В ДВУХОПОРНОМ УЗЛЕ | 1997 |

|

RU2124190C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ПОДШИПНИКОВ КАЧЕНИЯ, содержащее приводной вал для крепления и вращения одного из колец испытуемого подшипника, механизм радиального нагружения, последовательно соединенные источник электрического напряжения, формирователь импульсов и токосъемник, а также элемент дискретного счета, отличающееся тем, что, с целью повышения точности контроля за счет выявления отдельных дефектов поверхностей качения колец подшипника, оно снабжено вторым приводным валом для крепления и вращения второго кольца испытуемого подшипника, вторым токосъемником, установленным между вторым приводным валом и источником напряжения, последовательно соединенными интегратором и дифференциальным усилителем, выход которого соединен с входом регистрирующего устройства, преобразователем угла поворота в электрический сигнал, вход которого соединен с приводным валом, а выход - с вторым входом регистрирующего устройства, компенсатором напряжения, выход которого соединен с вторым входом дифференциального усилителя, и элементом дискретного счета, вход которого и вход интегратора соединены С выходом формирователя импульсов.

| Авторское свидетельство СССР № 671489, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-30—Публикация

1984-02-08—Подача