Изобретение относится к точному ма- шино- и приборостроению и эксплуатации машин и приборов и может быть преимущественно использовано для неразрушающего контроля состояния поверхностей трения прецизионных и миниатюрных подшипников качения и скольжения без их разборки.

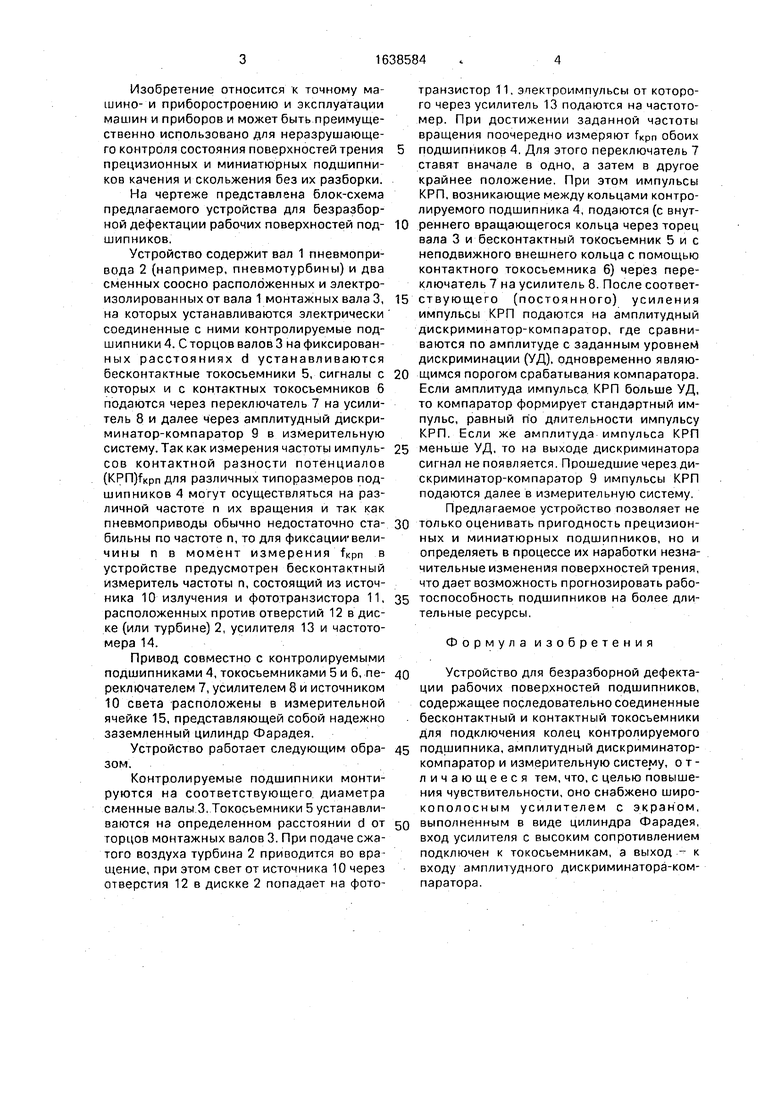

На чертеже представлена блок-схема предлагаемого устройства для безразборной дефектации рабочих поверхностей подшипников.

Устройство содержит вал 1 пневмопривода 2 (например, пневмотурбины) и два сменных соосно расположенных и электроизолированных от вала 1 монтажных вала 3, на которых устанавливаются электрически соединенные с ними контролируемые подшипники 4. С торцов валов 3 на фиксированных расстояниях d устанавливаются бесконтактные токосъемники 5, сигналы с которых и с контактных токосъемников 6 подаются через переключатель 7 на усилитель 8 и далее через амплитудный дискриминатор-компаратор 9 в измерительную систему. Так как измерения частоты импульсов контактной разности потенциалов (КРП)ткрп для различных типоразмеров подшипников 4 могут осуществляться на различной частоте п их вращения и так как пневмоприводы обычно недостаточно стабильны по частоте п, то для фиксации-величины п в момент измерения fKpn в устройстве предусмотрен бесконтактный измеритель частоты п, состоящий из источника 10 излучения и фототранзистора 11, расположенных против отверстий 12 в диске (или турбине) 2, усилителя 13 и частотомера 14.

Привод совместно с контролируемыми подшипниками 4, токосъемниками 5 и 6, переключателем 7, усилителем 8 и источником 10 света расположены в измерительной ячейке 15, представляющей собой надежно заземленный цилиндр Фарадея.

Устройство работает следующим образом.

Контролируемые подшипники монтируются на соответствующего диаметра сменные валы 3. Токосъемники 5 устанавливаются на определенном расстоянии d от торцов монтажных валов 3. При подаче сжатого воздуха турбина 2 приводится во вращение, при этом свет от источника 10 через отверстия 12 в дискке 2 попадает на фототранзистор 11, эпектроимпульсы от которого через усилитель 13 подаются на частотомер. При достижении заданной частоты вращения поочередно измеряют fKpn обоих

подшипников 4. Для этого переключатель 7 ставят вначале в одно, а затем в другое крайнее положение. При этом импульсы КРП, возникающие между кольцами контролируемого подшипника 4, подаются (с внутреннего вращающегося кольца через торец вала 3 и бесконтактный токосъемник бис неподвижного внешнего кольца с помощью контактного токосъемника 6) через переключатель 7 на усилитель 8. После соответствующего (постоянного) усиления импульсы КРП подаются на амплитудный дискриминатор-компаратор, где сравниваются по амплитуде с заданным уровнем дискриминации (УД), одновременно являющимся порогом срабатывания компаратора. Если амплитуда импульса КРП больше УД, то компаратор формирует стандартный импульс, равный по длительности импульсу КРП. Если же амплитуда импульса КРП

меньше УД, то на выходе дискриминатора сигнал не появляется. Прошедшие через дискриминатор-компаратор 9 импульсы КРП подаются далее в измерительную систему. Предлагаемое устройство позволяет не

только оценивать пригодность прецизионных и миниатюрных подшипников, но и определяеть в процессе их наработки незначительные изменения поверхностей трения, что дает возможность прогнозировать работоспособность подшипников на более длительные ресурсы.

Формула изобретения

Устройство для безразборной дефектации рабочих поверхностей подшипников, содержащее последовательно соединенные бесконтактный и контактный токосъемники для подключения колец контролируемого

подшипника, амплитудный дискриминатор- компаратор и измерительную систему, отличающееся тем, что, с целью повышения чувствительности, оно снабжено широкополосным усилителем с экраном,

выполненным в виде цилиндра Фарадея, вход усилителя с высоким сопротивлением подключен к токосъемникам, а выход - к входу амплитудного дискриминатора-компаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗРАЗБОРНОЙ ДЕФЕКТАЦИИ И ПРОГНОЗИРОВАНИЯ РАБОТОСПОСОБНОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ ПОДШИПНИКОВ КАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2095776C1 |

| Способ безразборной дефектации рабочих поверхностей подшипников качения | 1988 |

|

SU1640571A1 |

| Способ безразборной дефектации подшипников качения | 1988 |

|

SU1638585A1 |

| Способ безразборной дефектации рабочих поверхностей подшипников качения | 1980 |

|

SU996900A1 |

| ДАТЧИК РАЗНОСТИ СКОРОСТЕЙ ВРАЩЕНИЯ СООСНЫХ ВАЛОВ | 2006 |

|

RU2317556C1 |

| Устройство контроля режима трения в подшипниках качения | 1980 |

|

SU934289A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| Преобразователь для электромагнитного дефектоскопа | 1981 |

|

SU1049795A1 |

| Устройство для определения степени износа шарикоподшипников | 1976 |

|

SU676897A1 |

| Устройство для виброакустической диагностики подшипников качения | 1983 |

|

SU1117477A1 |

Изобретение относится к точному ма- шино- и приборостроению и эксплуатации машин и приборов и может быть преимущественно использовано для неразрушающего контроля состояния поверхностей трения прецизионных и миниатюрных подшипников качения и скольжения без их разборки. Цель - повышение чувствительности устройства. Бесконтактный 5 и контактный 6 токосъемники соединены с вращающимся и неподвижным кольцами контролируемого подшипника 4 и последовательно соединенным через малошумящий широкополосный усилитель 8, расположенный внутри цилиндра 15 Фарадея, с дискриминатором 9. Оценку состояния подшипника 4 производят сравнением амплитуд контактной разности потенциалов с заданны м уровнем дискриминации. 1 ил.

| Способ безразборной дефектации рабочих поверхностей подшипников качения | 1980 |

|

SU996900A1 |

Авторы

Даты

1991-03-30—Публикация

1988-08-08—Подача