Изобретение относится к трибологии и может быть использовано для технического диагностирования узлов трения , например при организации эксплуа тации самолетов.

Цель изобретения - повьшение производительности за счет обеспечения возможности проведения испытаний узлов в их рабочем состоянии.

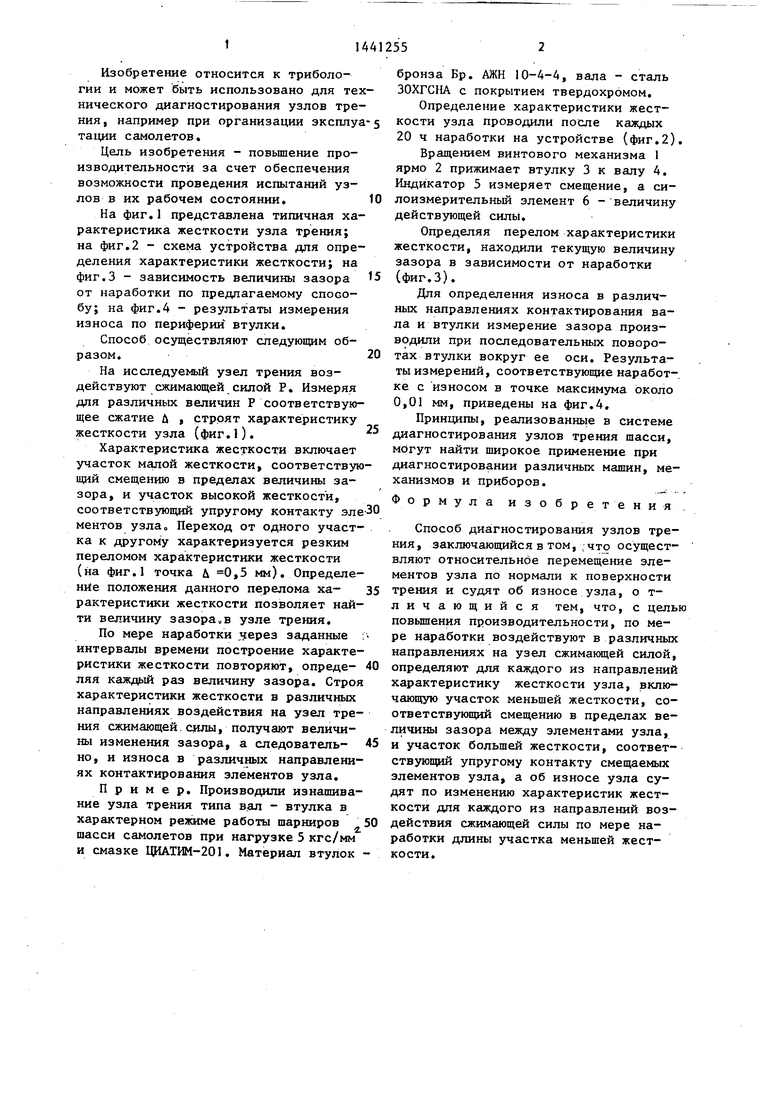

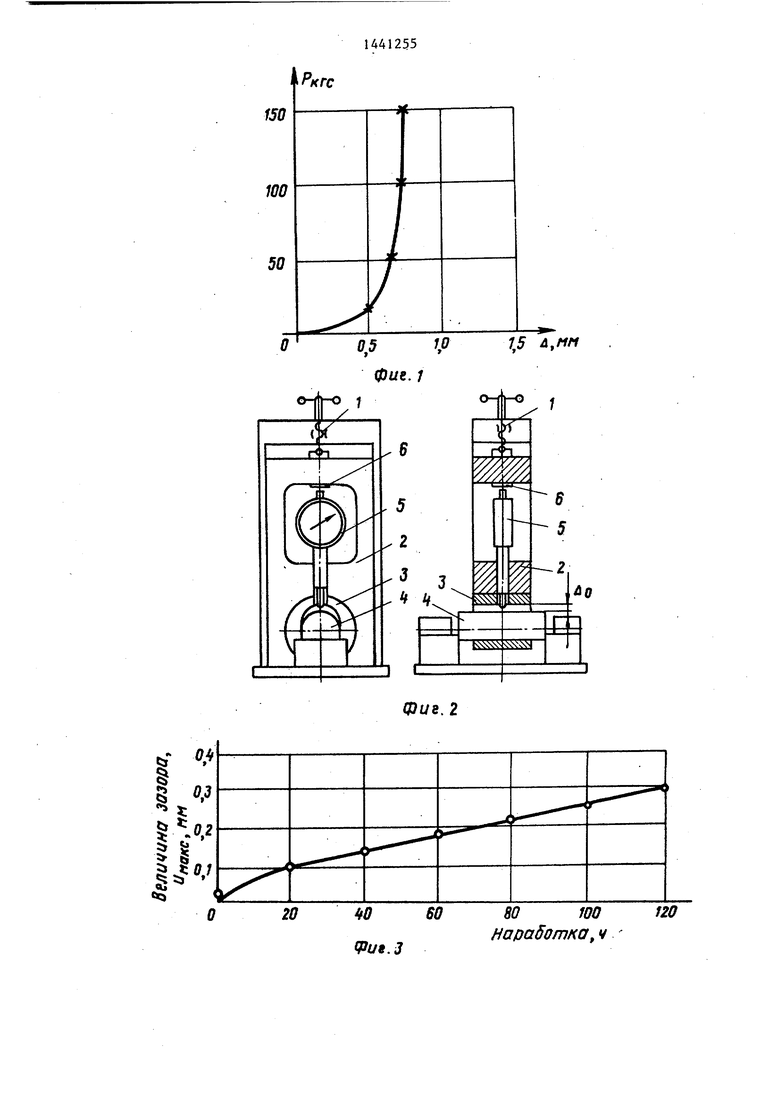

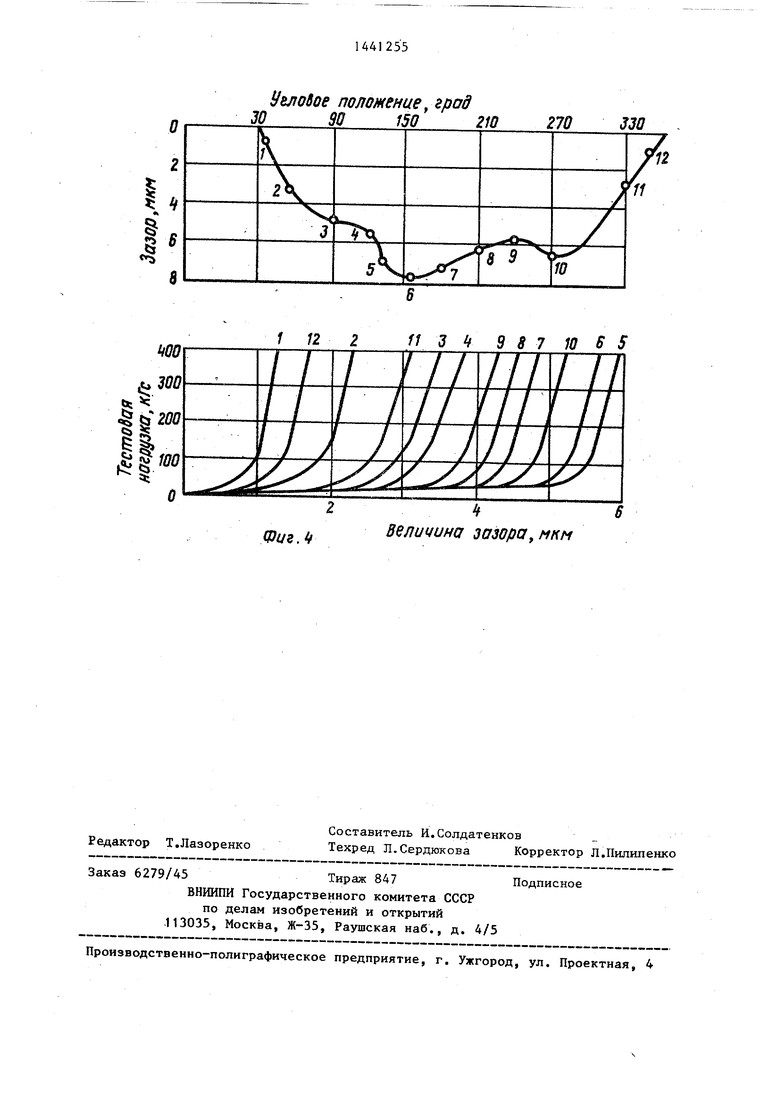

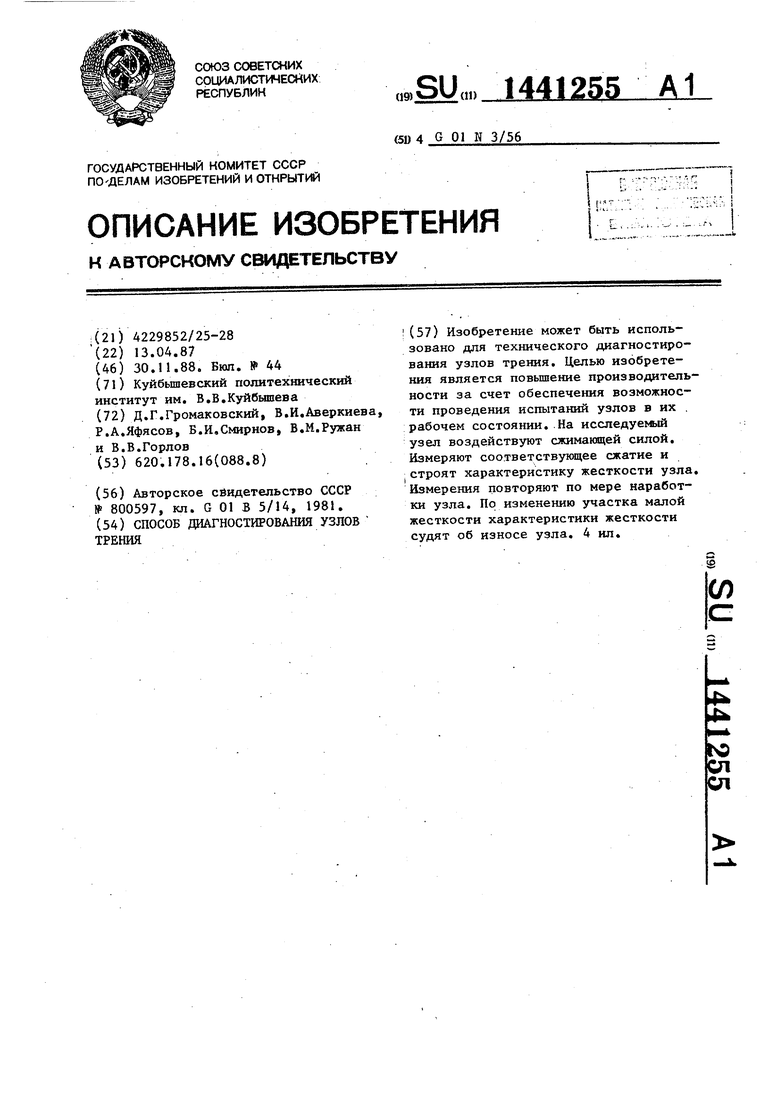

На фиг.1 представлена типичиая характеристика жесткости узла трения; на фиг.2 - схема устройства дпя определения характеристики жесткости; на фиг.З - зависимость величины зазора от наработки по предлагаемому способу; на фиг.4 - результаты измерения износа по периферии втулки.

Способ осуществляют следующим образом.

На исследуемый узел трения воздействуют сжимающей силой Р. Измеряя дпя различных величин Р соответствующее сжатие и « строят характеристику жесткости узла (фиг.1).

Характеристика жесткости включает участок малой жесткости, соответствующий смещению в пределах величины зазора, и участок высокой жесткости, соответствующий упругому контакту эле ментов узла„ Переход от одного участ ка к другому характеризуется резким переломом характеристики жесткости (на фиг.1 точка Л 0,5 мм). Определение положения данного перелома ха- рактеристики жесткости позволяет найти величину зазора в узле трения.

По мере наработки через заданные интервалы времени построение характеристики жесткости повторяют, опреде- ляя каждый раз величину зазора. Строя характеристики жесткости в различных направлениях воздействия иа узел трения сжимающей,силы, получают величины изменения зазора, а следователь- но, и износа в различных направлениях контактирования злементов узла.

Пример. Производили изнашивание узла трения типа вал - втулка в характерном режиме работы шарниров шасси самолетов при нагрузке 5 кгс/мм и смазке ЦИАТИМ-201. Материал втулок

бронза Бр. АЖН 10-4-4, вала - сталь ЗОХГСНА с покрытием твердохрЬмом.

Определение характеристики жесткости узла проводили после каждых 20 ч наработки на устройстве (фиг.2).

Вращением винтового механизма 1 ярмо 2 прижимает втулку 3 к валу 4. Индикатор 5 измеряет смещение, а си- лоизмерительный злемент 6 - величину действующей силы.

Определяя перелом характеристики жесткости, находили текущую величину зазора в зависимости от наработки (фиг.З).

Для определения износа в различных направлениях контактирования вала и втулки измерение зазора производили при последовательных поворотах втулки вокруг ее оси. Результаты измерений, соответствующие наработке с износом в точке максимума около 0,01 мм, приведены на фиг.4.

Принципы, реализованньге в системе диагностирования узлов трения шасси, могут найти широкое применение при диагностировании различных машин, механизмов и приборов.

Формула изобретения

Способ диагностирования узлов трения, заключающийся в том,.что осуществляют относительное перемещение элементов узла по нормали к поверхности трения и судят об износе узла, о т- личающийся тем, что, с целью повьшхения производительности, по мере наработки воздействуют в различных направлениях на узел сжимающей силой, определяют для каждого из направлений характеристику жесткости узла, включающую участок меньшей жесткости, соответствующий смещению в пределах величины зазора между элементами узла, и участок большей жесткости, соответствующий упругому контакту смещаемых злементов узла, а об износе узла судят по изменению характеристик жесткости для каждого из направлений воздействия сжимающей силы по мере наработки длины участка меньшей жесткости.

7,5 л,МП

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 1993 |

|

RU2079013C1 |

| УПЛОТНЕНИЕ МАНЖЕТНОГО ТИПА ДЛЯ ГЕРМЕТИЗАЦИИ ВРАЩАЮЩЕГОСЯ ВАЛА | 1995 |

|

RU2107206C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТОРМОЖЕНИЯ И МАНЕВРИРОВАНИЯ | 2004 |

|

RU2403180C2 |

| УСТРОЙСТВО ОГРАНИЧЕНИЯ ДВИЖЕНИЯ МЕЖДУ ПОДВИЖНЫМИ ЧАСТЯМИ | 2010 |

|

RU2514652C2 |

| ПОДКРЕПЛЯЮЩЕЕ КОЛЬЦО | 2014 |

|

RU2558958C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2008 |

|

RU2369852C1 |

| ТОРСИОННЫЙ УЗЕЛ В СОСТАВЕ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2824050C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ АГРЕГАТОВ ОБЪЕМНОГО ТИПА В ГИДРАВЛИЧЕСКИХ СИСТЕМАХ | 2014 |

|

RU2557676C1 |

Изобретение может быть использовано для технического диагностирования узлов трения. Целью изобретения является повышение производительности за счет обеспечения возможности проведения испытаний узлов в их , рабочем состоянии. На исследуе1« 1й узел воздействуют сжимакяцей силой. Измеряют соответствующее сжатие и строят характеристику жесткости узла. Измерения повторяют по мере наработки узла. По изменению участка малой жесткости характеристики жесткости судят об износе узла. 4 ил.

Фие. 2

(PU9.3

80WOf20

Наработка, ч Увло8ое положение ,zpad 3090150210

fiOO

1 12

Фиг.

270

33Q

11 3 « 987 10 Б S

зазора мкм

| Способ определения зазора виздЕлии | 1977 |

|

SU800597A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-30—Публикация

1987-04-13—Подача