4;

ff

ю

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Заклепка | 1988 |

|

SU1620707A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КЛЕПКИ | 1997 |

|

RU2116156C1 |

| Способ клепки | 1990 |

|

SU1696081A1 |

| Способ термоимпульсной клепки | 1980 |

|

SU948519A1 |

| Поддержка для одноударной клепки | 1986 |

|

SU1412877A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2015784C1 |

| СПОСОБ ИМПУЛЬСНОЙ КЛЕПКИ | 1994 |

|

RU2076014C1 |

| Стержневая заклепка | 1988 |

|

SU1636607A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

Изобретение относится к клепаль- но-сборочным работам, в частности к способам клепки заклепками из трудно- деформируе№1х материалов. Цель - по- вьшение качества клепки заклепками из титановых сплавов путем исключения трещинообразования на замыкающей головке и увеличения натяга в зоне закладной головки. Для этого в отверстие пакета деталей Устанавливают заклепку 2 с компенсатором 3 на закладной головке и осевой полостью 4, выполненной в торцовой части стержня. В полости 4 размещен вкладыш 5, изготовленный из пластичного материала (алюминиевого сплава В-65). Вкладыщ 5 выполняют длиной, превышающей глу-, бину полости. На закладную головку заклепки 2 устанавливают поддержку с гнездом под компенсатор и осуществляют предварительное деформирование вкладыша 5. После этого осуществляют совместное деформирование стержня заклепки с вкладышем до окончатель- ного образования замыкающей головки. Дпя выравнивания натяга по толщине пакета производят деформирование компенсатора 3 на закладной головке. 2 3.п. ф-лы, 5 ил. S (Л

9иг.1

ИзоОретеши; о гио(.-нтся к области клепаль ю-сбо1К)чных работ, преимущественно к получению закленочных соединеиий с помощью заклепок из труд(1одеформ груемых материалов, в том числе титат{овых, и может быть использовано при сборке летательных аппаратов и судостроении.

Цель изобретения - повышение ка- честна клепки путем исключения тре- щинообразования на замыкающей головке и увеличения натяга в зоне закладной головки.

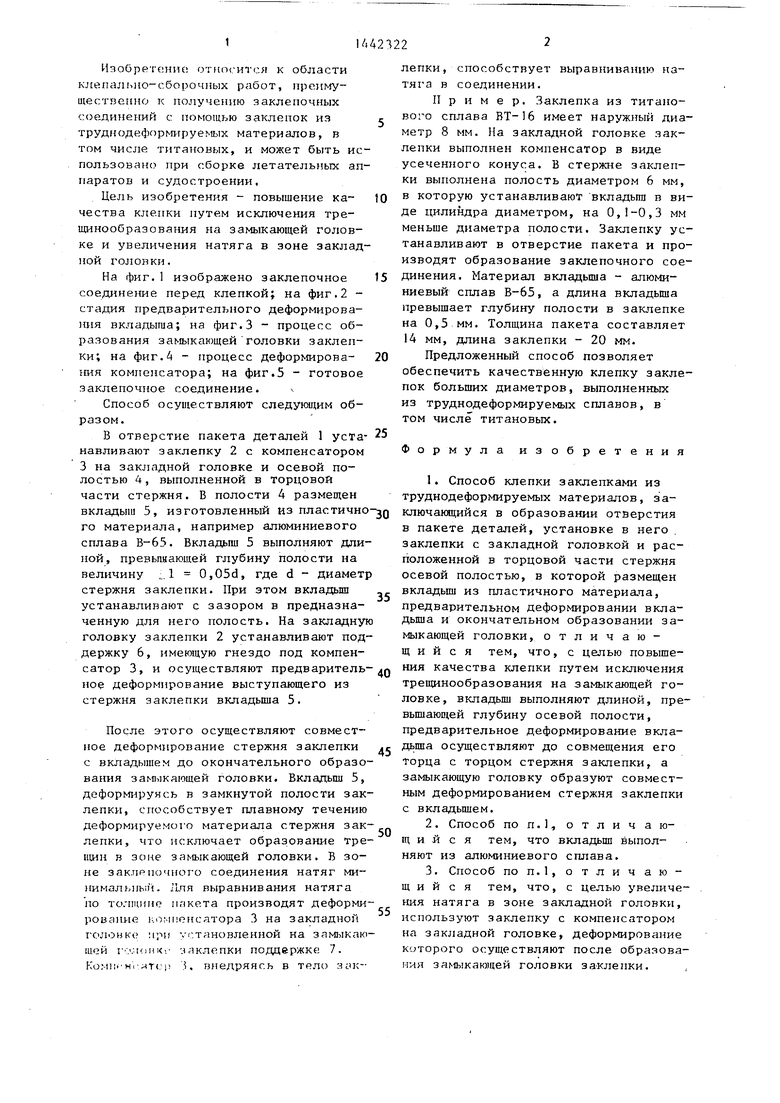

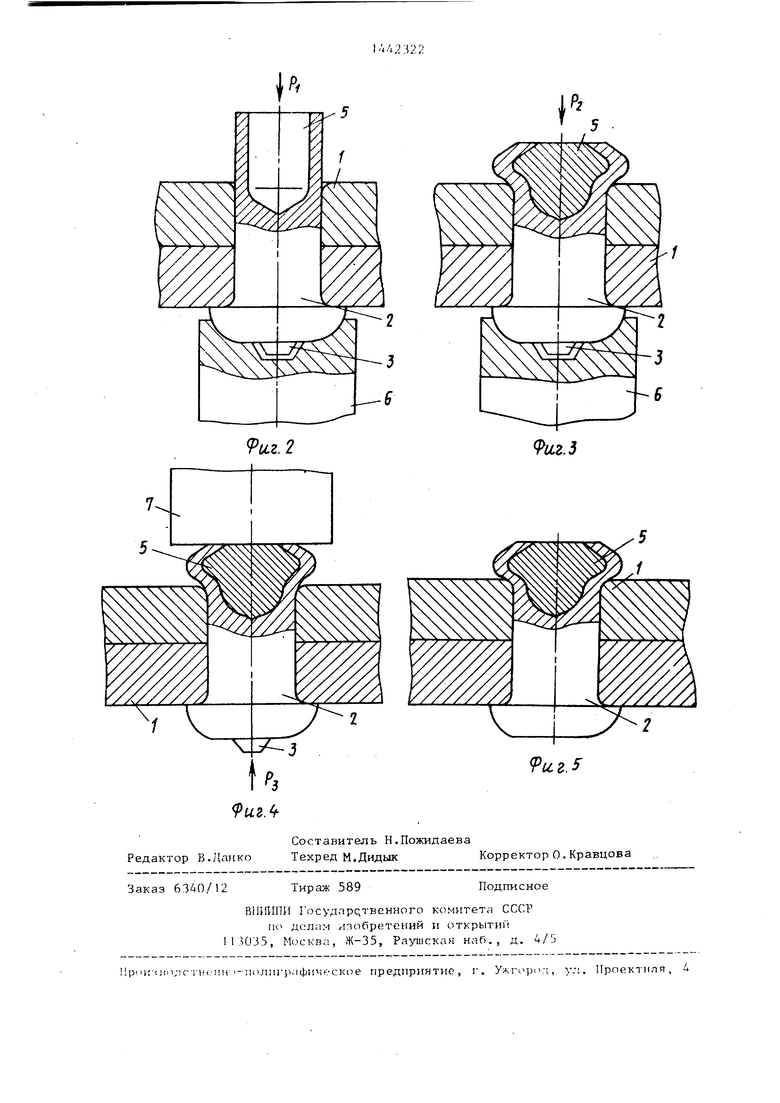

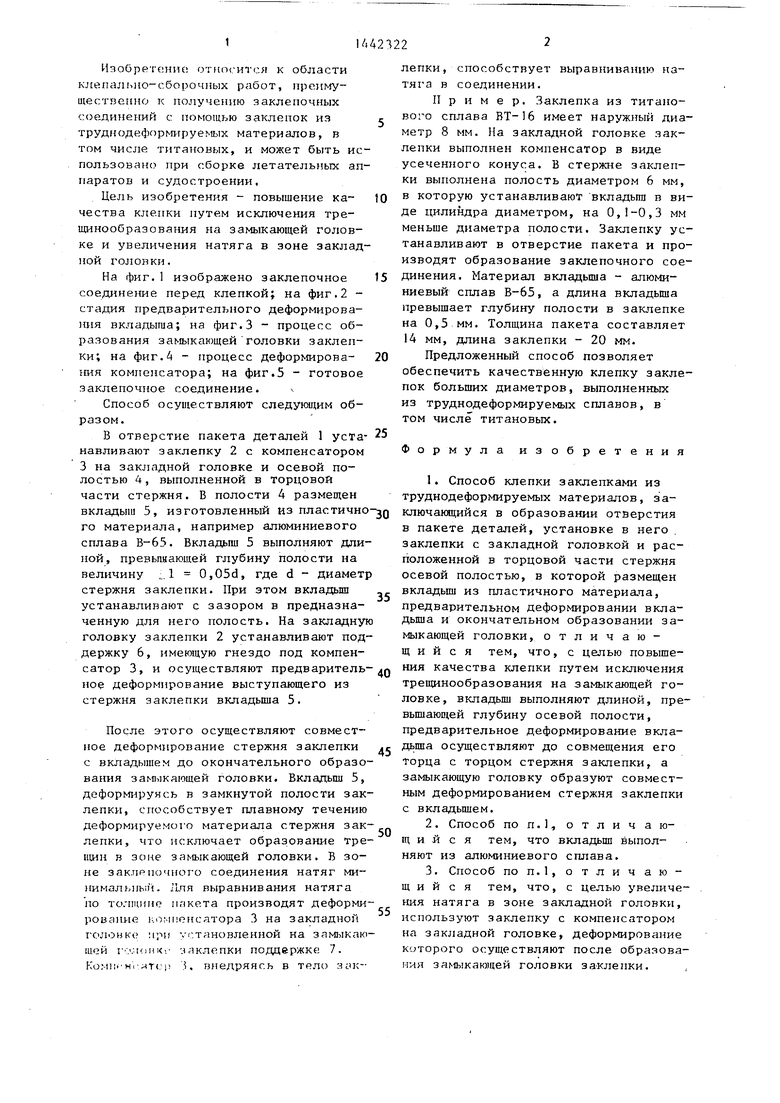

На фиг.1 изображено заклепочное соединение перед клепкой; на фиг.2 - стадия предварительного деформирова- шя вкладыша; на фиг.З - процесс образования замыкающей головки заклепки; на фиг.4 - процесс деформирова- 1тя компенсатора; на фиг.З - готовое заклепочное соединение.

Способ осуществляют следуюи1им образом.

В отверстие пакета деталей 1 уста навливают заклепку 2 с компенсатором

3 на закладной головке и осевой полостью 4, выполненной в торцовой части стержня. В полости 4 размещен вкладыш 5, изготовленный из пластично го материала, например алюминиевого сплава В-65. Вкладыш 5 выполняют длиной, превышающей глубину полости на величину ,:Л 0,05d, где d - диамет

стержня заклепки. При этом вкладьш

устанавливают с зазором в предназначенную для него полость. На закладную головку заклепки 2 устанавливают поддержку 6, имеющую гнездо под компенсатор 3, и осуществляют предварительное деформирование выступающего из стержня заклепки вкладыша 5.

После этого осуществляют совместное деформирование стержня заклепки с вкладышем до окончательного образования заьп1 кающей головки. Вкладьш 5, деформируясь в замкнутой полости заклепки, способствует плавному течению деформируемого материала стержня заклепки, что исключает образование трещин в зоне замыкающей головки. В зоне заклрночного соединения натяг ми- )1ималы1ый. Для выравнивания натяга по то.пшино пакета производят деформирование 1;.о;-и ОР сатора 3 на закладной I OjiOBKo :i;-iK установленной на щей Г ; ;и1И1 ;- зяклепки поддержке 7. KoMiii Hf iT(;i) 5. внедряясь в тело зук

5 0

5

д

5

Q

0

55

лепки, способствует выравниванию натяга в соединении.

Пример. Заклепка из титанового сплава ВТ-16 имеет наружный диаметр 8 мм. На закладной головке заклепки выполнен компенсатор в виде усеченного конуса. В стержне заклепки выполнена полость диаметром 6 мм, в которую устанавливают вкладыш в виде цилиндра диаметром, на 0,1-0,3 мм меньше диаметра полости. Заклепку устанавливают в отверстие пакета и производят образование заклепочного соединения. Материал вкладыша - алюминиевый сплав В-65, а длина вкладьш1а превышает глубину полости в заклепке на 0,5 мм. Толщина пакета составляет 14 мм, длина заклепки - 20 мм.

Предложенный способ позволяет обеспечить качественную клепку заклепок больших диаметров, выполненньт из труднодеформируемых сплавов, в том числе титановых.

Формула изобретения

предварительном деформировании вкладыша и окончательном образовании замыкающей головки, отличающийся тем, что, с целью повышения качества клепки путем исключения трещинообразования на замыкающей головке, вкладьш выполняют длиной, пре- вьш1аюп1ей глубину осевой полости, предварительное деформирование вкла- дьшга осуществляют до совмещения его Торца с торцом стержня заклепки, а замьжающую головку образуют совместным деформированием стержня заклепки с вкладьш1ем.

Pi

9и,г.2

9иг.

Составитель Н.Пожидаева Редактор В.Дат1коТехред М.ДидыкКорректор О. Кравцова

Заказ 6340/12

Тираж 589

ВНИИПИ Государственного комитет;) СССР

гк делам ,1зобретеннй и открытий 3035, Москва, Ж-35, Раушская наб., д. ч/З

9и.г.5

9иг.

Подписное

| Патент США № 3995406, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-12-07—Публикация

1986-07-29—Подача