Со

Среда

8

&9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи смазочно-охлаждающей жидкости | 1985 |

|

SU1261775A1 |

| Устройство для подачи смазочно-охлаждающей жидкости к шлифовальному кругу | 1983 |

|

SU1168394A1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1992 |

|

RU2066732C1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Устройство для подачи смазочно-охлаждающих жидкостей | 1979 |

|

SU856777A1 |

| Регулятор давления | 1981 |

|

SU974344A1 |

| Способ охлаждения при алмазно-абразивной обработке инструментом на металлической связке | 1985 |

|

SU1318389A1 |

| Устройство для подачи смазочно- ОХлАждАющиХ жидКОСТЕй | 1979 |

|

SU795918A2 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Колонковый снаряд | 1989 |

|

SU1684477A1 |

Изобретение относится к металлообработке, а именно к устройствам для подачи СОЖ при шлифовании. Целью изобретения является повышение эффективности охлаждения и очистки круга за счет поддержания постоянного зазора между кругом и рабочей поверхностью ребер. По каналу 5 корпуса 1 подают СОЖ в подпоршневую полость 6. За счет давления вытекающей через сопло 8 СОЖ поршень 3 перемещается от поверхности круга 12. Давление, возникающее от прохождения СОЖ между рабочей поверхностью 9 расположенной под углом 75-86 к оси штока 4, и давление СОЖ в полости 6 уравновешиваются давлением рабочей среды, подаваемой через канал 7 в надпоршневую часть полости 2 корпуса 1. При равенстве этих давлений зазор между поверхностью 9 и кругом 12 по,пдержива- ется постоянным по мере износа и прав § ки круга 12. Возможно расположение в корпусе нескольких порпшей 3 со што- . ками 4. 1 з.п. ф-лы, 3 ил.

0f/2j

10

15

20

25

Изо(3ретение относится к металлообработке, а именно к устройствам подачн смазочно-охлаждающан жидкости (ЮЛО при шлифовании.

Целью изобретения является повыше- mie эф4 ективкости охлаждения за счет поддержания постоянного заэора между кругом и рабочей поверхностью ребер,

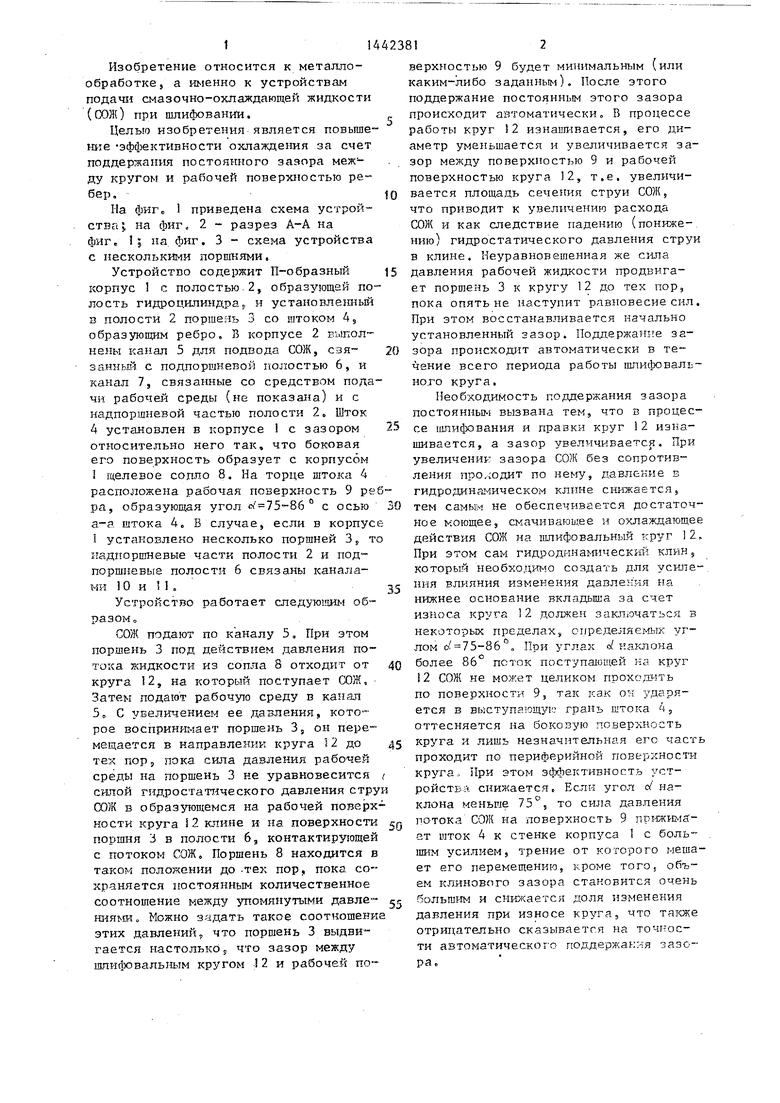

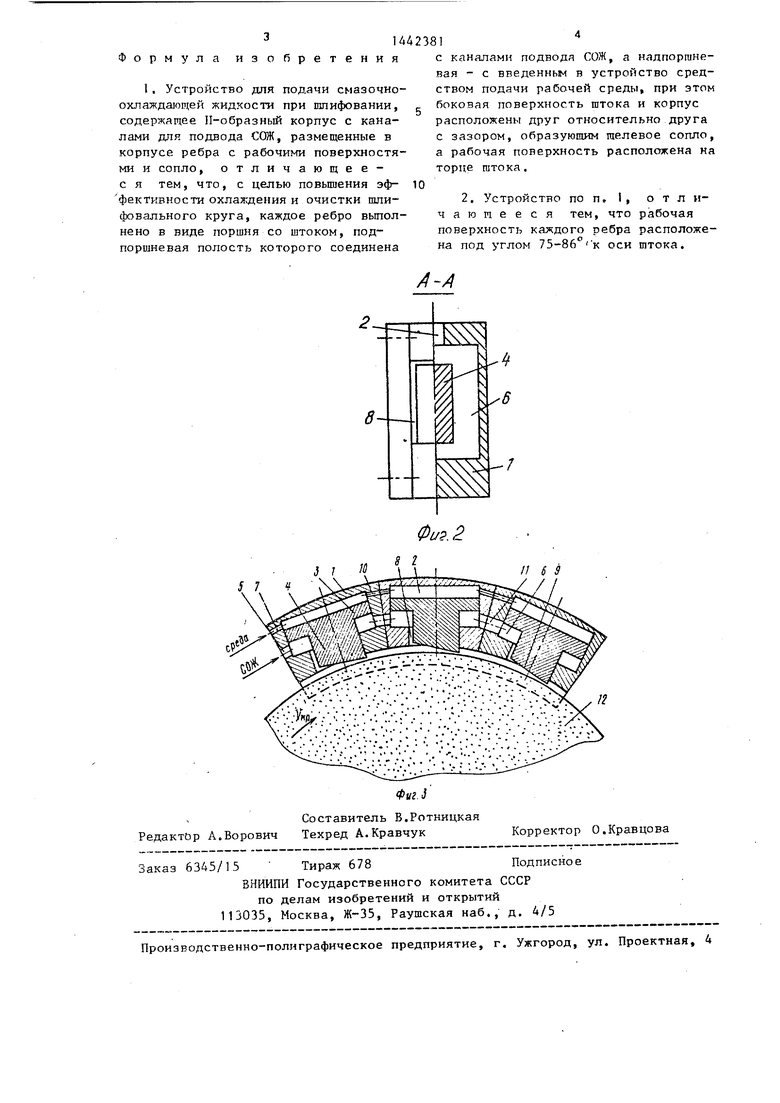

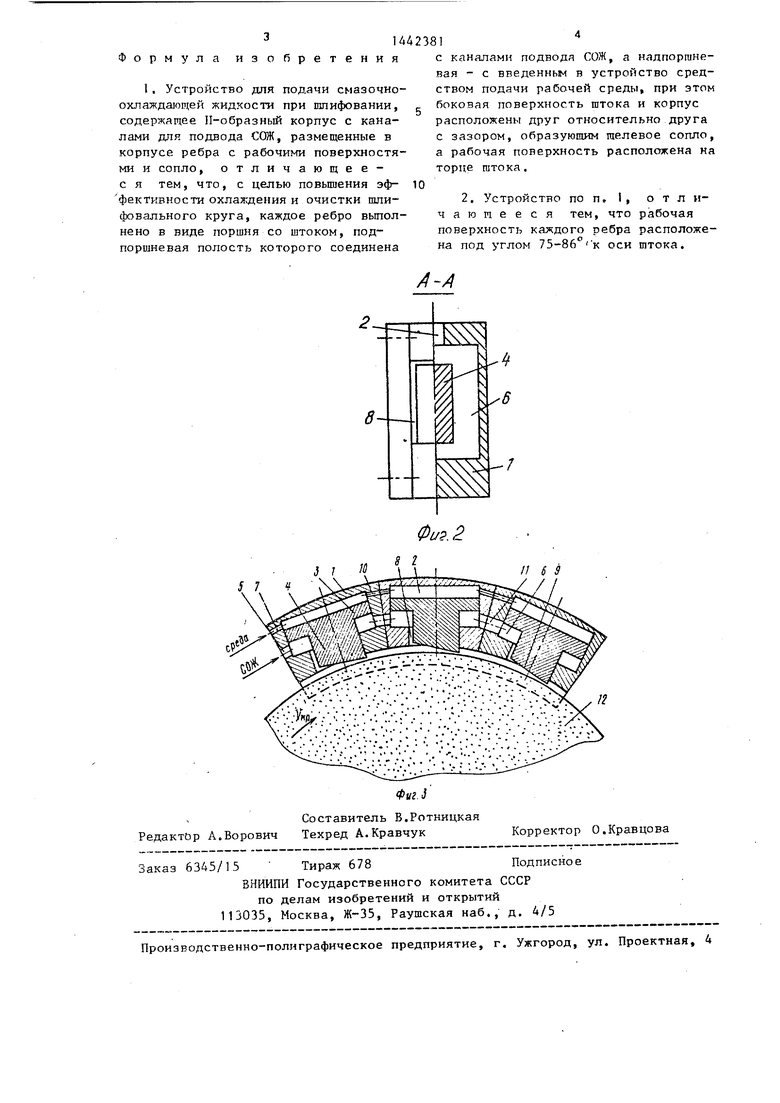

Иа фигс 1 приведена схема устройства на фиг, 2 - разрез А-А на фиге Ij на фиг. 3 - схема устройства с несколькими порпшями.

Устройство содержит П-образный корпус 1 с полостью. 2, образзпощей полость гидроцилиндра5 и установле1шьй в полости 2 поршень 3 со штоком А, образующим ребро, В корпусе 2 выполнены канал 5 для подвода СОЖ, сзя- занньй с подпоршневой полостью 6, и канал 7j связанные со средством подачи рабочей среды (не показана) и с надпоршневой частью полости 2. Шток 4 установлен в корпусе с зазором относительно него так, что боковая его поверхность образует с корпусом 1 щелевое сопло 8. На торце штока 4 расположена рабочая поверхность 9 ребра, образующая угол ct 75-86 с осью 30 а-а штока 4. В случае, если в корпусе 1 установлено несколько поршней 3 то надпоршневые части полости 2 и под- поршневые полости 6 связаны каналами 1 О и П .

Устройство работает следую1 ан- образом

СОЖ подают по каналу 5, При этом поршень 3 под действием давления потока жидкости из сопла 8 отходит от круга 2, на который поступает СОЖ, Затем подают рабочую среду в 5, С увеличением ее давления, которое воспринимает поршень 3, он перемещается в направленик круга 12 до ДЗ тех пор 5 пока сила давления рабочей среды на поршень 3 не уравновесится ( силой гидростаттгческого давления струи ШЖ в образующемся на рабочей noBejjx35

40

верхностью 9 будет минимальным (или каким-либо заданным). После этого поддержание постоянным этого зазора происходит автоматически, В процессе работы круг 2 изнаишвается, его диаметр уменьшается и увеличивается зазор между поверхностью 9 и рабочей поверхностью круга 12, т.е. увеличивается площадь сечения струи СОЖ$ что приводит к увеличению расхода СОЖ и как следствие падению (понижекию) гидростатического давления струи в клине. Неуравновешенная же cjina давления рабочей жидкости продвигает поршень 3 к кругу 12 до тех пор, пока опять не наступит равновесие сил При этом восстанавливается начально установленный зазор. Поддержаи1 е зазора происходит автоматически в течение всего периода работы тштифоваль Ho.ro круга.

Необходимость поддержания зазора постоянньм вызвана тем, что в процессе шпифования и правки круг 12 изнашивается, а зазор увеличивается. При увеличении зазора СОЖ без сопротивления проходит по нему, давление в гидродинаг- ическом клине ст ижается, тем самым не обеспечивается достаточ ное моющее, смачивающее н охлаждающе действия СОЖ на шлифовальный круг 12 При этом сам гидродинамическш клин, который необходи1- 0 создать для усиле ння влияния изменения давления на нижнее основание вкладыша за счет износа круга 12 должен заключаться в некоторых пределах, определяемых углом с/ 75-86 , При углах of наклона более 86° поток поступаюп1ей на круг 2 СОЖ не может целиком проходгить по поверхности 9, так как он ударяется в выступающую грань штока Aj оттесняется на боковую по.вер хность круга и лишь незначительная его част проходит по периферийной поверхности круга.. При этом эффективность уст- ройстЕ.а снижается. Если угол с/ наклона меньше , то сила давления

кости круга 12 клине и на поверхности 59 СОЖ на поверхность 9 пр -псима:поршня 3 в полости 6, контактирующей с потоком СОЖ, Поршень 8 находится в таком положении до -тек пор, пока сохраняется постоянным количественное соотношение между т, помянутыми давле™ gj киями. Можно задать такое соотношение этих давлений, что поршень 3 выдвигается настолько S что зазор между шпифовальным кругом 12 и рабочей поет шток 4 к стенке корпуса 1 с боль- усилием, трение от когорого меша ет его перемещению, кроме того, объем клинового зазора становится очень большим и снижается доля изменения давления при износе круга, что также отрицательно сказывается на точности автоматического поддержания зазора.

0

5

0

5

0

З

5

0

верхностью 9 будет минимальным (или каким-либо заданным). После этого поддержание постоянным этого зазора происходит автоматически, В процессе работы круг 2 изнаишвается, его диаметр уменьшается и увеличивается зазор между поверхностью 9 и рабочей поверхностью круга 12, т.е. увеличивается площадь сечения струи СОЖ$ что приводит к увеличению расхода СОЖ и как следствие падению (пониже, кию) гидростатического давления струи в клине. Неуравновешенная же cjina давления рабочей жидкости продвигает поршень 3 к кругу 12 до тех пор, пока опять не наступит равновесие сил. При этом восстанавливается начально установленный зазор. Поддержаи1 е зазора происходит автоматически в течение всего периода работы тштифоваль- Ho.ro круга.

Необходимость поддержания зазора постоянньм вызвана тем, что в процессе шпифования и правки круг 12 изнашивается, а зазор увеличивается. При увеличении зазора СОЖ без сопротивления проходит по нему, давление в гидродинаг- ическом клине ст ижается, тем самым не обеспечивается достаточное моющее, смачивающее н охлаждающее действия СОЖ на шлифовальный круг 12, При этом сам гидродинамическш клин, который необходи1- 0 создать для усиле-. ння влияния изменения давления на нижнее основание вкладыша за счет износа круга 12 должен заключаться в некоторых пределах, определяемых углом с/ 75-86 , При углах of наклона более 86° поток поступаюп1ей на круг 2 СОЖ не может целиком проходгить по поверхности 9, так как он ударяется в выступающую грань штока Aj оттесняется на боковую по.вер хность круга и лишь незначительная его часть проходит по периферийной поверхности круга.. При этом эффективность уст- ройстЕ.а снижается. Если угол с/ наклона меньше , то сила давления

СОЖ на поверхность 9 пр -псима:ет шток 4 к стенке корпуса 1 с боль- усилием, трение от когорого мешает его перемещению, кроме того, объем клинового зазора становится очень большим и снижается доля изменения давления при износе круга, что также отрицательно сказывается на точности автоматического поддержания зазора.

Формула изобретения

1, Устройство для подачи смазочно- охлаждаюп1ей жидкости при шлифовании, содержащее И-образный корпус с каналами для подвода СОЖ, размещенные в корпусе ребра с рабочими поверхностями и сопло, отличающее- с я тем, что, с целью повышения эф- фективности охлаждения и очистки шлифовального круга, каждое ребро выполнено в виде поршня со штоком, под- поршневая полость которого соединена

J

5 7

с каналами подводя СОЖ, а надпоргане- вая - с введенньм в ycTpoficTBO средством подачи рабочей среды, при этом боковая поверхность штока и корпус расположены друг относительно друга с зазором, образуюпшм щелевое сопло, а рабочая поверхность расположена на Topiie штока.

2, Устройство по п, I, о т л и- чаюиееся тем, что рабочая поверхность каждого ребра расположена под углом 75-86 к оси штока.

Фи.2.

/7 6 9

Авторы

Даты

1988-12-07—Публикация

1987-04-22—Подача