(О

Изобретение относится к переработке композиционных материалов для постоянных магнитов на полимерной связке с использованием в качестве наполнителя порошкообразного магнитотвер- дого материала, частицы которого имеют анизотропную форму, например для получения ротора электрической машины.

Цель изобретения - улучшение магнитных свойств ротора, ,ч также снижение трудоемкости его изготовления.

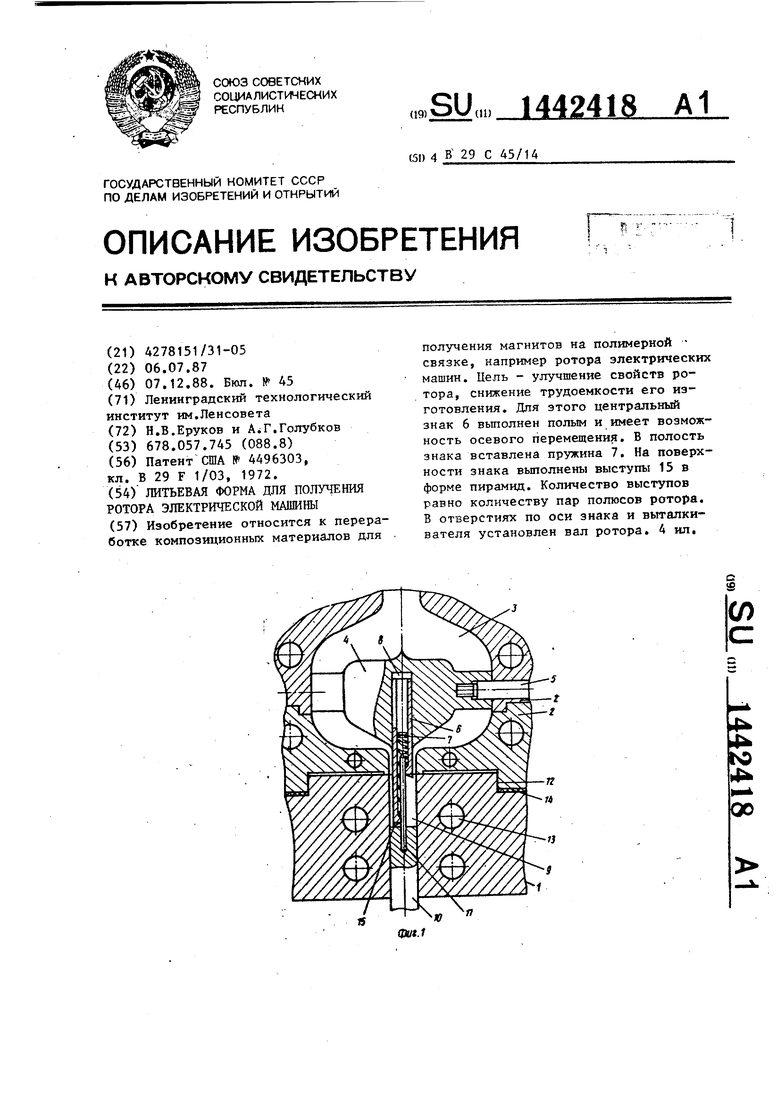

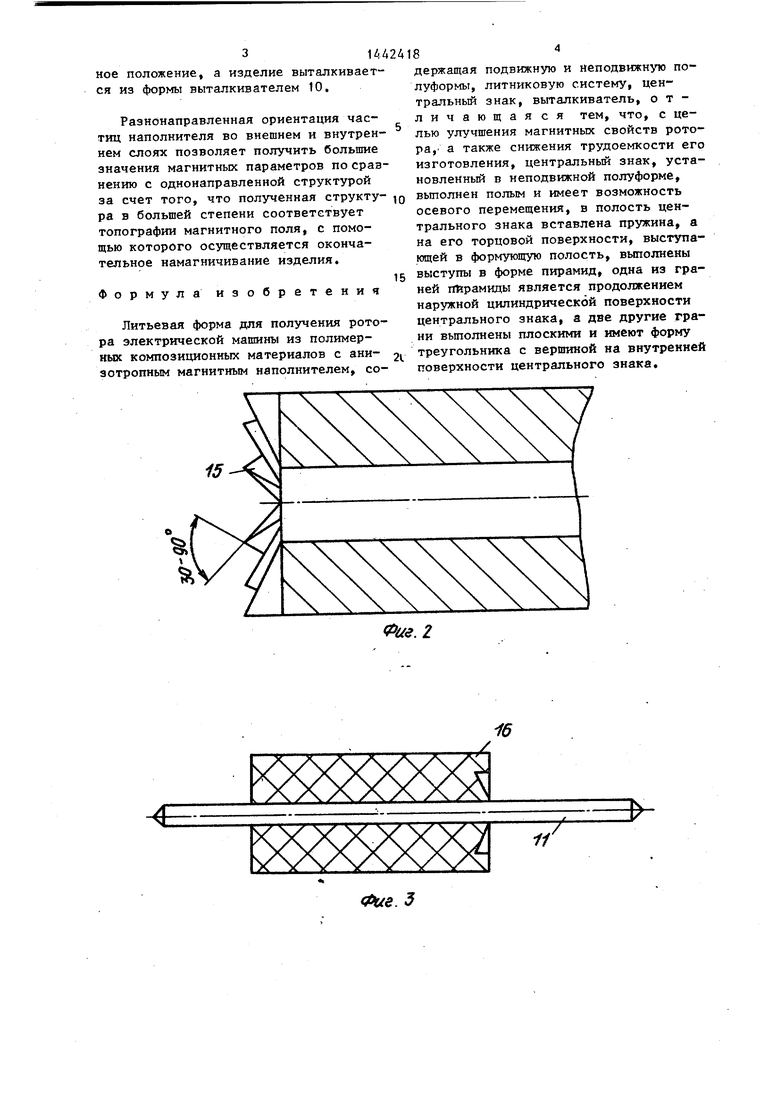

На фиг.1 изображена предлагаемая форма, разрез (верхняя часть изображает положение деталей формы в момент начала впрыска, нижняя часть соответствует моменту окончания заполнения формующей полости перерабатываемьм материалом); на фиг.2 - центральный знак, продольный разрез, на фиг.З - готовое изделие, продольньй разрезi на фиг.4 - то же, поперечный разрез.

Литьевая форма (фиг.1) содержит подвижную 1 и неподвижную 2 полуформы. В неподвижной полуформе 2 выполнена литниковая система 3, образованная внутренней поверхностью полуформы 2 и наружной поверхностью рассекателя 4. Крепление рассекателя 4 в полуформе 2 осуществляется с помощью винтов 5. В отверстие, выполненное в рассекателе 4, вставле н центральный знак 6, подпружиненный гфужиной 7. Перемещение знака 6 ограничивается упором 8. В подвижной полуформе 1 вы- полнена формующая полость 9, сзади в которую введен выталкиватель 10 и вставлен вал ротора 11. Стыковка полуформ 1 и 2 осуществляется по цилиндрической поверхности 12. Необходимые температурные режргмы работы формы поддерживаются с помощью жидких теплоносителей, циркулщ)ующих в каналах 13 полуформ 1 и .2. Между полуформами установлена теплоизоляционна прокладка 14, уменьшающая тепловые потоки от горячей полуформы 2 к холодной полуформе 1.

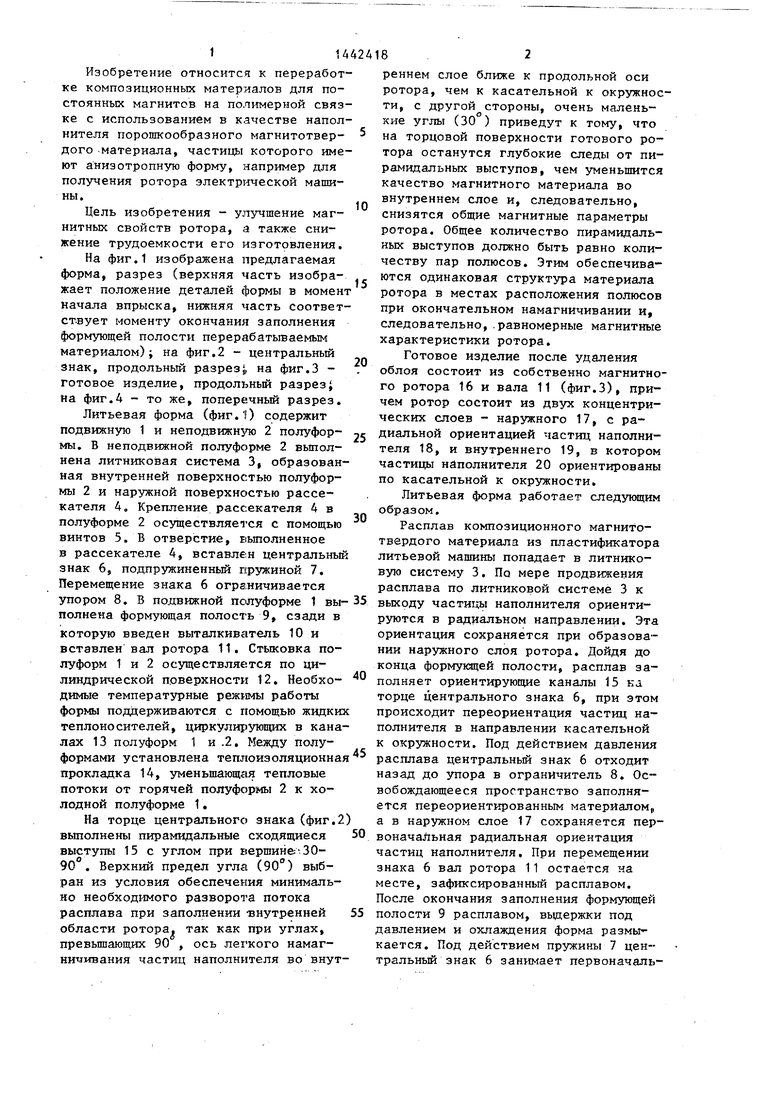

На торце центрального знака (фиг.2 вьтолнены пирамидальные сходящиеся выступы 15 с углом при вершине-30- 90°. Верхний предел угла (90°) выбран из условия обеспечения минимально необходимого разворота потока расплава при заполнении -внутренней области ротора, так как при углах, превьш1ающих 90 , ось легкого намагничивания частиц наполнителя во внут

0

5

0

5

5

0 5

0

45

рением слое ближе к продольной оси ротора, чем к касательной к окружности, с другой стороны, очень маленькие углы (30 ) приведут к тому, что на торцовой поверхности готового ротора останутся глубокие следы от пирамидальных выступов, чем уменьшится качество магнитного материала во внутреннем слое и, следовательно, снизятся общие магнитные параметры ротора. Общее количество пирамидальных выступов должно быть равно количеству пар полюсов. Этим обеспечиваются одинаковая структура материала ротора в местах расположения полюсов при окончательном намагничивании и, следовательно,.равномерные магнитные характеристики ротора.

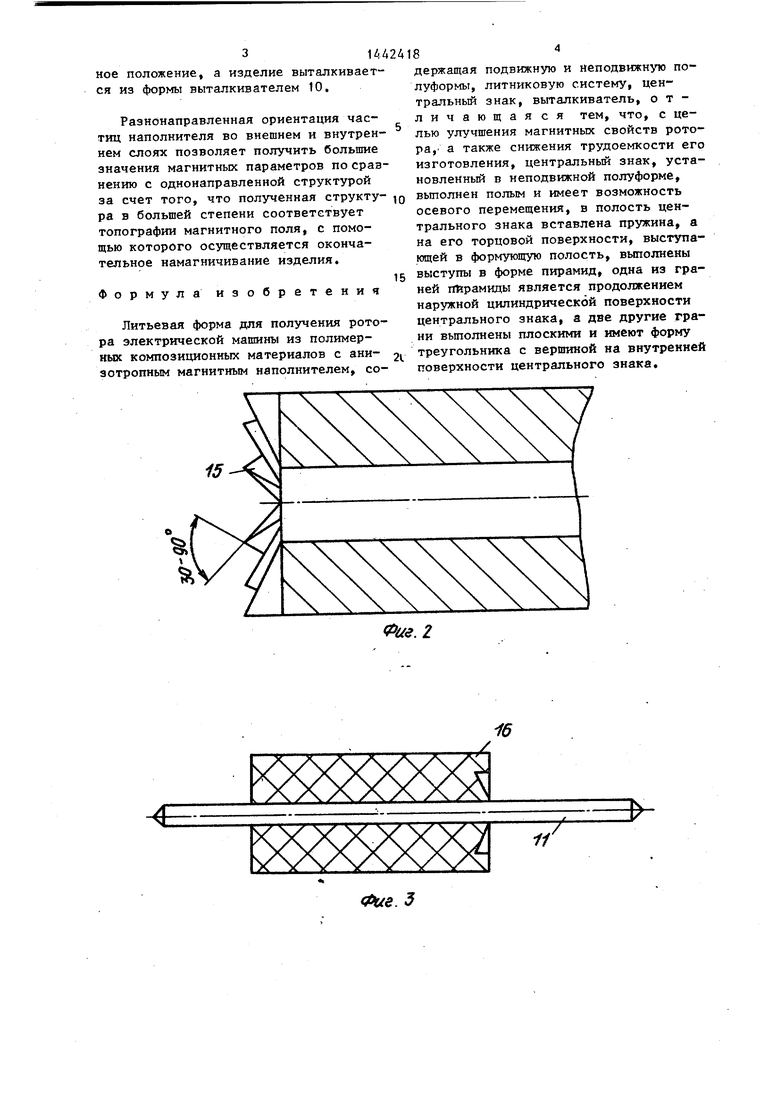

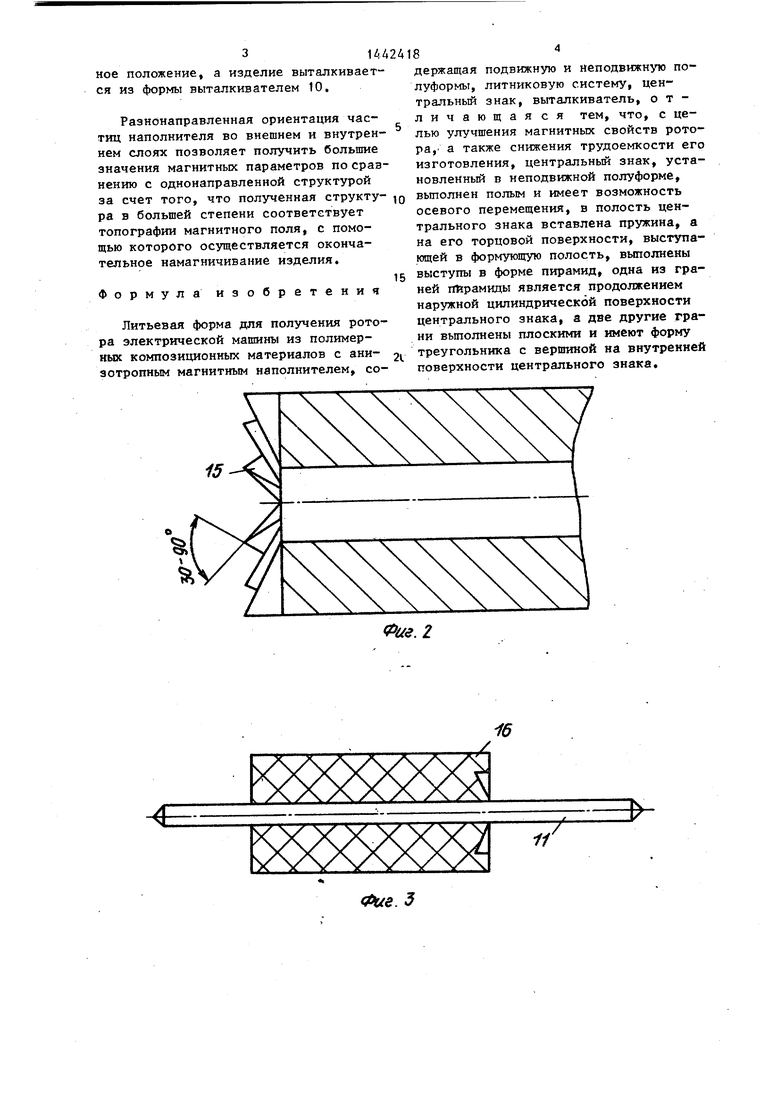

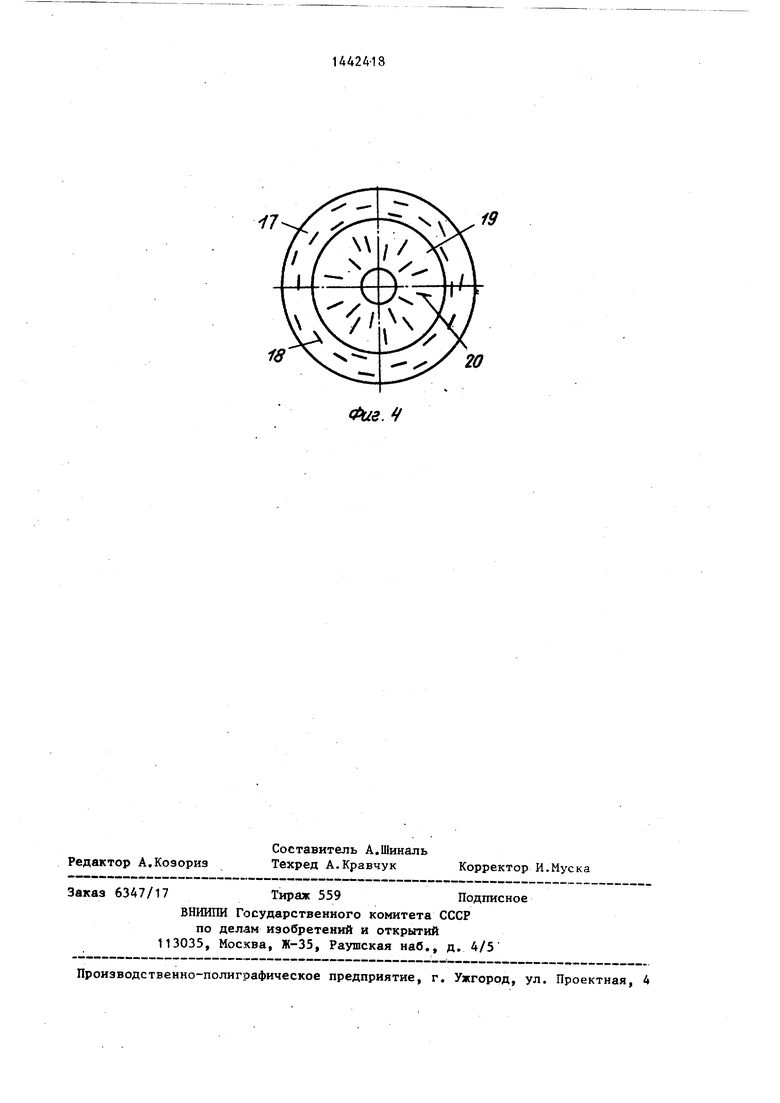

Готовое изделие после удаления облоя состоит из собственно магнитного ротора 16 и вала 11 (фиг.З), причем ротор состоит из двух концентрических слоев - наружного 17, с радиальной ориентацией частиц наполнителя 18, и внутреннего 19, в котором частицы наполнителя 20 ориентированы по касательной к окружности.

Литьевая форма работает следующим образом.

Расплав композиционного магниТо- твердого материала из пластификатора литьевой машины попадает в литниковую систему 3. По мере продвижения расплава по литниковой системе 3 к выходу частицы наполнителя ориентируются в радиальном направлении. Эта ориентация сохраняется при образовании наружного слоя ротора. Дойдя до конца формующей полости, расплав за- полняет ориентирующие каналы 15 ка торце центрального знака 6, при этом происходит переориентация частиц наполнителя в направлении касательной к окружности. Под действием давления расплава центральньй знак 6 отходит назад до упора в ограничитель 8. Освобождающееся пространство заполняется переориентированным материалом, а в наружном слое 17 сохраняется первоначальная радиальная ориентация частиц наполнителя. При перемещении знака 6 вал ротора 11 остается на месте, зафиксированный расплавом. После окончания заполнения формующей полости 9 расплавом, вьщержки под давлением и охлаждения форма размыкается. Под действием пружины 7 центральный знак 6 занимает первоначаль

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для изготовления полимерных изделий | 1986 |

|

SU1435465A1 |

| Литьевая форма для изделий из полимерных материалов | 1989 |

|

SU1765023A1 |

| Литейная магнитная разъемная форма | 1985 |

|

SU1311839A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1036444A1 |

| СИСТЕМА И СПОСОБ ДЛЯ НАМАГНИЧИВАНИЯ РОТОРОВ ТИПА ПОСТОЯННЫХ МАГНИТОВ В ЭЛЕКТРИЧЕСКИХ МАШИНАХ | 2006 |

|

RU2412516C2 |

| МАГНИТНАЯ ФОРМА ДЛЯ ПЕЧАТАНИЯ ОПТИЧЕСКИХ ЭФФЕКТОВ | 2006 |

|

RU2431570C2 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2541356C1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| РОТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С МОДУЛЯЦИЕЙ ПОЛЮСОВ | 2011 |

|

RU2568300C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ МЕТОДОМ ЭКСТРУЗИИ | 2006 |

|

RU2327563C2 |

Изобретение относится к переработке композиционных материалов для получения магнитов на полимерной связке, например ротора электрических машин. Цель - улучшение свойств ротора, снижение трудоемкости его изготовления. Для этого центральный знак 6 выполнен полым и имеет возможность осевого перемещения. В полость знака вставлена пружина 7. На поверхности знака выполнены выступы 15 в форме пирамид. Количество выступов равно количеству пар полюсов ротора. В отверстиях по оси знака и выталкивателя установлен вал ротора. 4 ил.

.2

а

/

Фие. J

18

20

Фие.

| Патент США № 4496303, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-12-07—Публикация

1987-07-06—Подача