Предлагаемое изобретение предйазначаетсядля изготовления из смеси цемента с асбестом лишенных шва труб и представляет, л ашйну, по своему устройству и способу действия сходную ,с цилиндрическими машинами, применяемыми для изготовления картона. Известно, что труба, изготовленная из смеси цемента и асбеста овладает одинаковьцд сопротивлением в каждой точке своей длины лишь тогда, когда распределение и прессование jHaзванной смеси производилось впо.д.не равномерно. Кроме того, сопротивление трубы внешним усилиям зависит также от степени схватывания цемента в смеси с асбестом. Указанные фщторы зависят, в свою очередь, оч количества находящейся в емеси воды, при чем наилучшие; результаты получаются- в том случае, когда наличное количество воды оказывается как раз в надлежащем соотношении. Вследствие этого необходимо заботиться не только о том, чтобы давление, оказываемое на трубу во время ее формовки было равномерным и достаточно боАьщим для саоб1рения смеси наивысшей возмржной пл отности, но предвидеть и то, чтобы это давление одновременно было

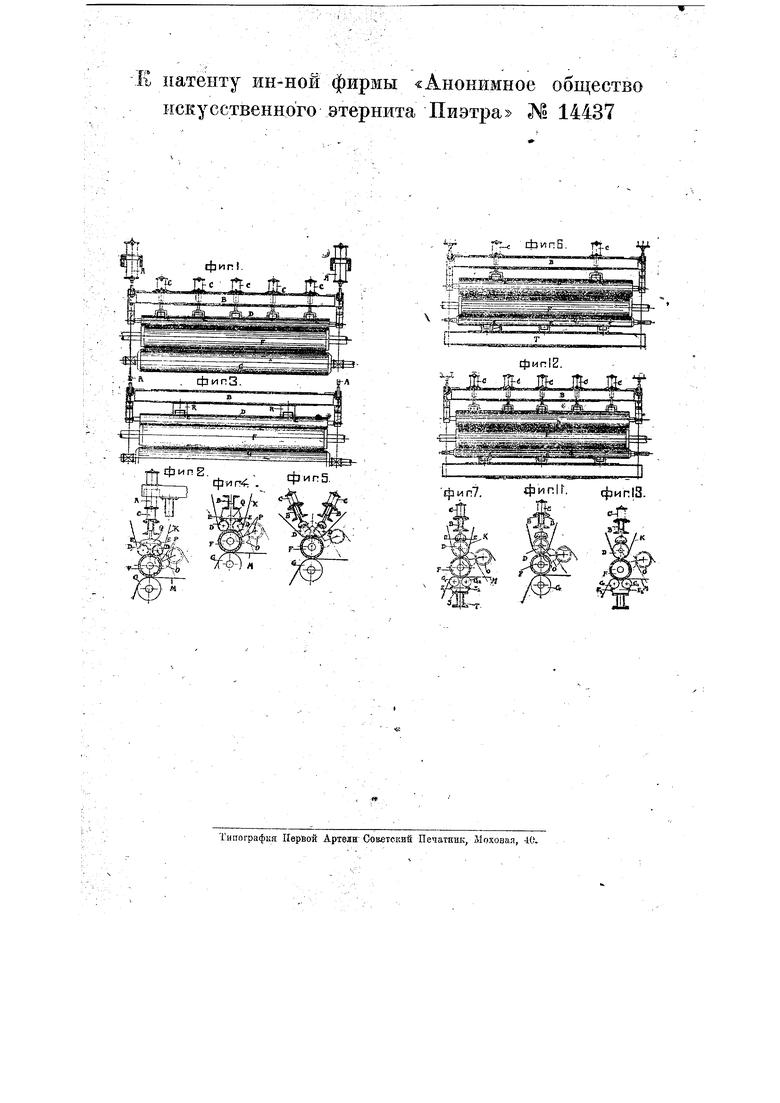

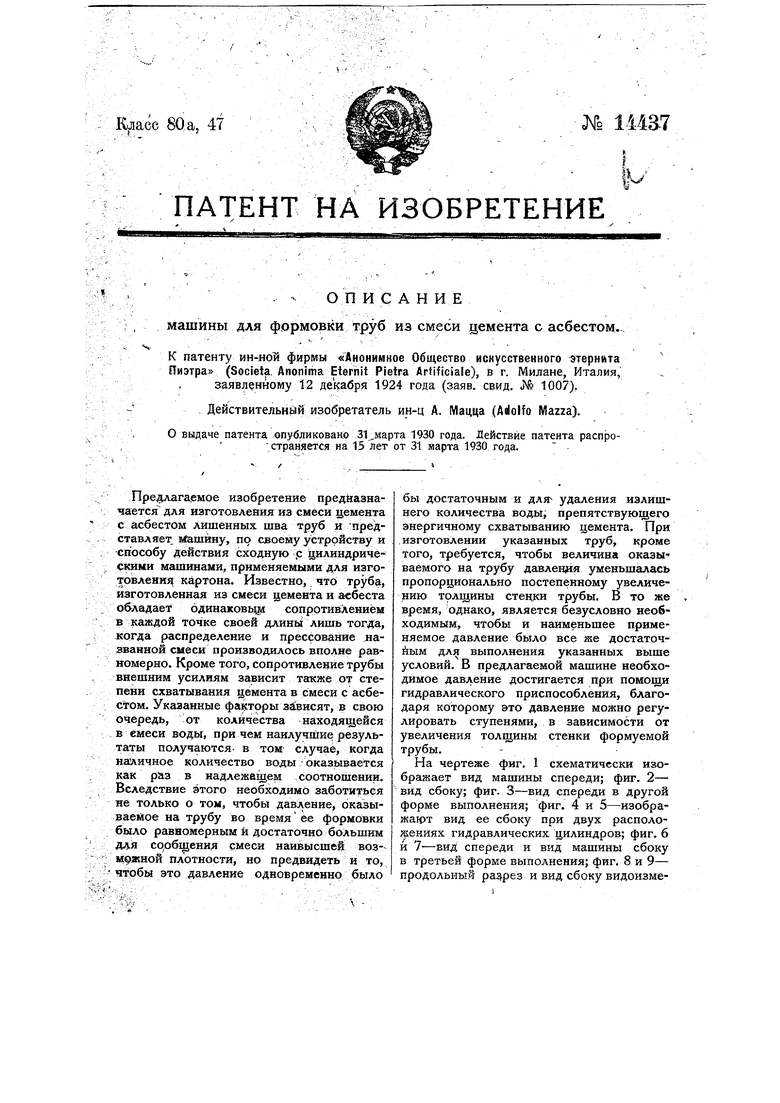

бы достаточным и для- удаления излишнего количества воды, препятствующего энергичному схватыванию цемента. При изготовлении указанных труб, кроме того, требуется, чтобы величина оказываемого на трубу давления уменьшалась пропорционально постепенному увеличению толщины стен.ки трубы. В то же время, однако, является безусловно необходимым, чтобы и наименьшее применяемое давление было все же достаточйым для выполнения указанных выше условий. В предлагаемой машине необходимое дав.л.ение достигается при помощи гидравлического приспособления, благодаря которому это давление можно регулировать ступенями, в зависимости от увеличения толщины стенки формуемой трубы.На чертеже фиг. 1 схематически изображает вид машины спереди; фиг. 2- вид сбоку; фиг. 3-вид спереди в другой форме выполнения; фиг. 4 и 5-изображафт вид ее сбоку при двух располой ениях гидравлических цилиндров; фиг. 6 и 7-вид спереди и вид машины сбоку в третьей форме выполнения; фиг. 8 и 9- продольный разрез и вид сбоку видоизмененного нажимного валка машины; фиг, 10 It 11-вид спереди и вид машины сбоку в последующей форме выполнения; фиг. 12 и jie--то же; фиг. 14-вид спереди и частичный разрез регулирующего давление приспособления.

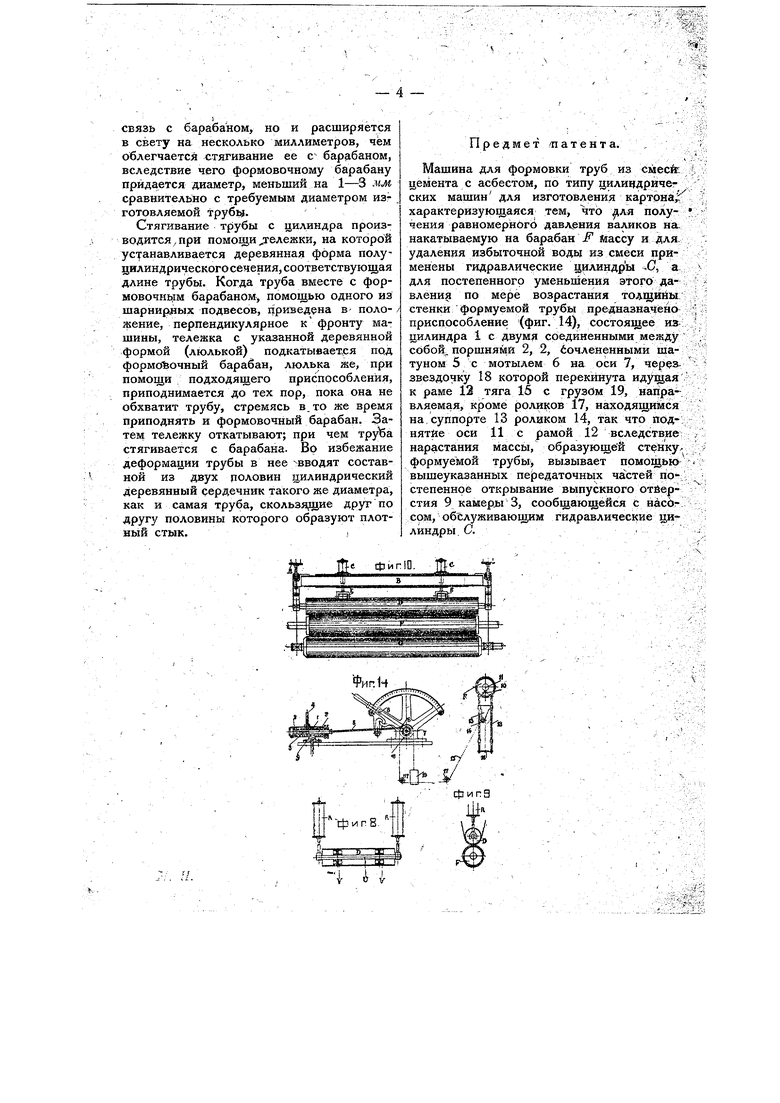

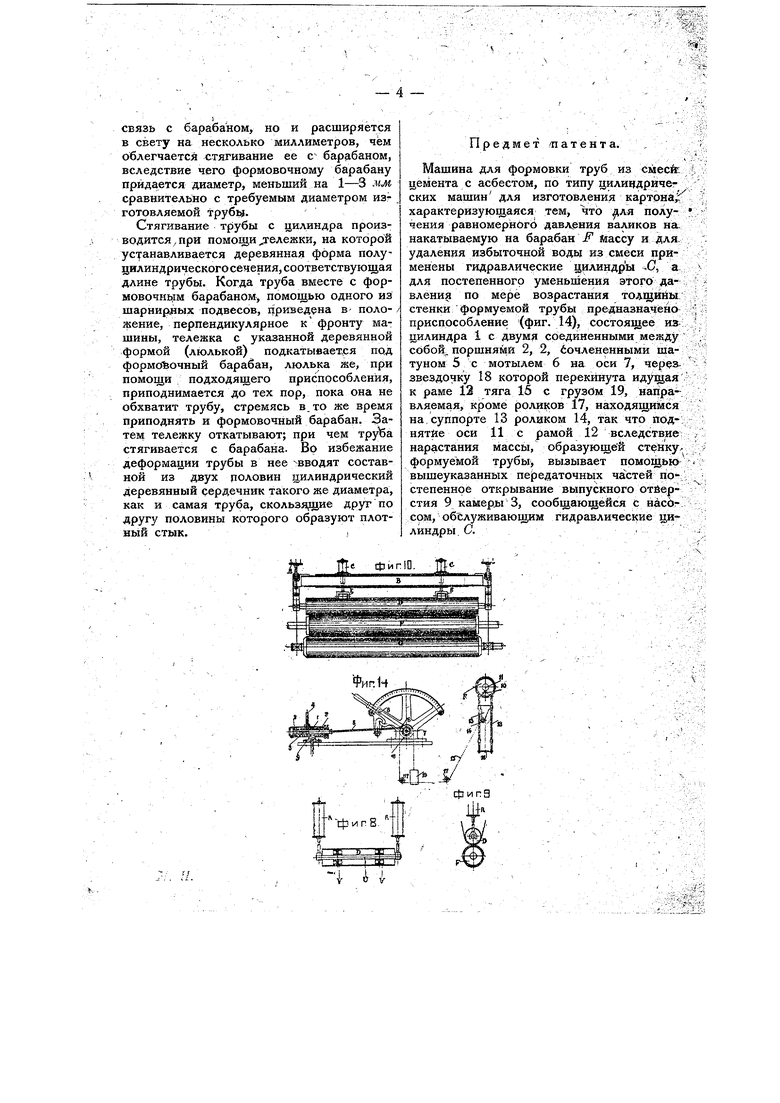

Машина для формовки труб из смеси цемента с асбестом состоит из двух гидравлических цилиндров А (фиг. 1 и 2), производящих подъем всего нажимного механизма, состоящего из нажимных валков Z) и продольной балки В. На этой последней укреплены пять гидравлических цилиндров С меньшего размера, поршни которых соединены с роликами Е, воздействующими на нажимные валки. D.

По приведении балки Б в требуемое положение, которое достигается при помощи цилиндров А и соответствующего приспособления, заполняют верхние полости цилиндров С какою-либо подходящею жидкостью и, таким образом, через посредство роликов , принуждают цилиндры оказать давление на- нажимные валки D, при чем давление различных цилиндров С равномерно распределяется по всей длине tpyiobi, накатываемой на барабане, F, который, в свою очередь, надавливает на расположенный под ним валец G. Поверх этого последнего движется войлочная лента М, снабжающая вращающийся барабан F смесью из цемента и асбестовых Ьолокон. Нажимные валки D огибаются войлочной лентой К, прижимаемой к трубе, накатываемой на барабане F теми же валками D.

Валки D приводятся в действие при помощи системы зубчатых колес О; второе из них укреплено на шарнире, соединяющем два подвижньгх бюгеля Р, благодаря которым зубчатая передача все время остается в соединении с нажимными валками D даже и тогда, когда последние, вследствие постепенного увеличения толщины стенки трубы, приподнимаются. Кроме зубчатых колес О имеется ещ зубчатое колесо , Q, сцепляющееся с-колесами валков D и рй.сположгнное между ними.

Давление, оказываемое на нажимной валец G, или на нажимные валки D, должно постепенно уменьшаться в соответствии с увеличением толщины стенки изготовляемой трубы. Это уменьшение давления производится автоматически при

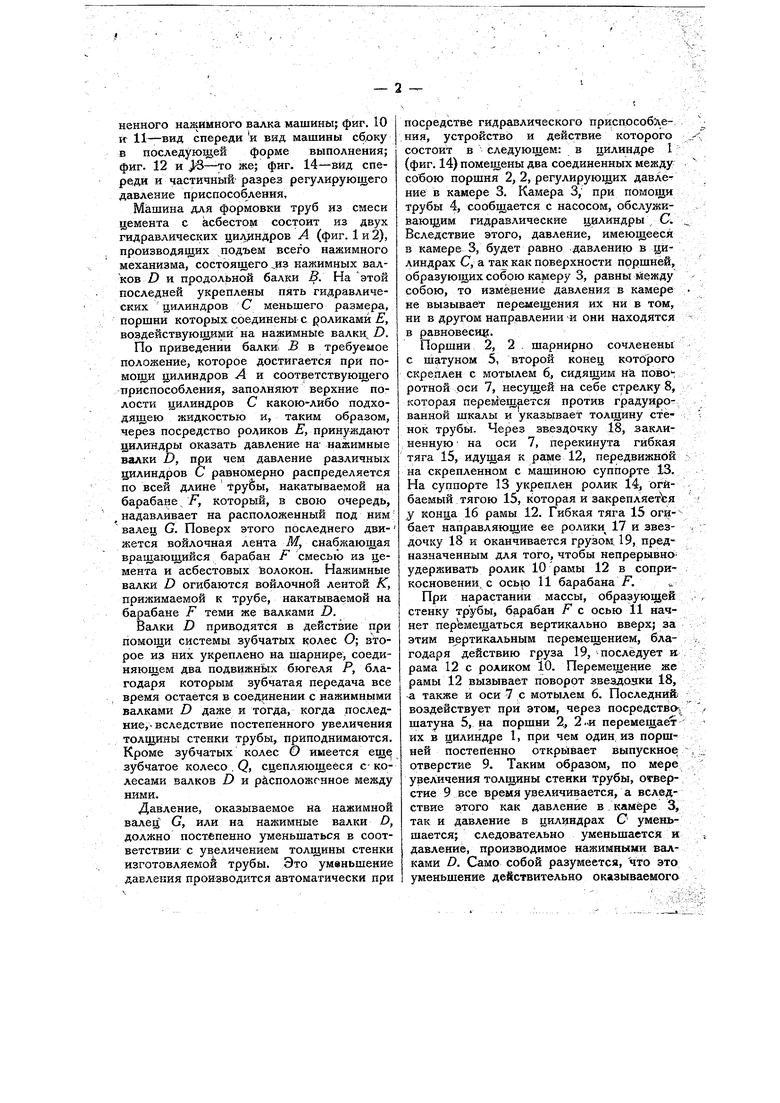

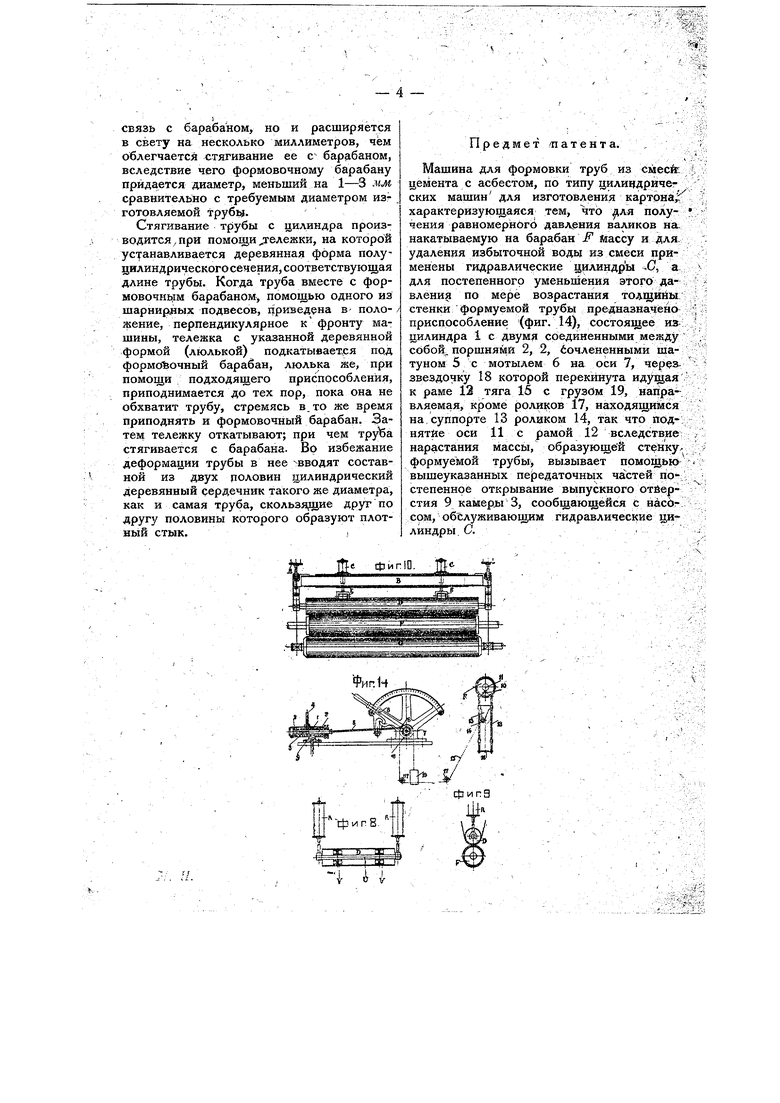

посредстве гидравлического приспособления, устройство и действие которого состоит в следующем: в цилиндре Г (фиг. 14) помещены два соединенных между собою поршня 2, 2, регулирующих давление в камере 3. Камера 3, при помощи трубы 4, сообщается с насосом, обслуживающим гидравлические цилиндры С. Вследствие этого, давление, имеющееся в камере 3, будет равно давлению в цилиндрах С, а так как поверхности поршней, образующих собою камеру 3, равны йежду собою, то изменение давления в камер1е не вызывает перемещения их ни в том, ни в другом направлении и они находятся в равновесие.

Поршни 2, 2 . шарнирно сочленены с шатуном 5, второй конец которого скреплен с мотылем 6, сидящим на пово ротной оси 7, несущей на себе стрелку 8, которая перемещается против градуированной шкалы и указьшает толщину стенок трубы. Через звездочку 18, заклиненную на оси 7, перекинута гибкая тяга 15, идущая к раме 12, передвижной на скрепленном с машиною суппорте 13. На суппорте 13 укреплен ролик 14j огибаемый тягою 15, которая и закрепляется у конца 16 рамы 12. Гибкая тяга 15 огибает направляющие ее ролики 17 и звездочку 18 и оканчивается грузом, 19, предназначенным для того, чтобы непрерывноудерживать ролик 10 рамы 12 в соприкосновении, с осью 11 барабана F,

При нарастании массы, образующей стенку трубы, барабан F с осью 11 начнет перемещаться вертикально вверх; за этим вертикальным перемещением, благодаря действию груза 19, последует а рама 12 с роликом 10. Перемещение же рамы 12 вызывает поворот звездозки 18, -а также и оси 7 с мотылем 6. Последний, воздействует при этом, через посредство шатуна 5, на поршни 2, 2.« перемещаетих в цилиндре 1, при чем один, из поршней постепенно открьшает выпускное отверстие 9. Таким образом, по мере увеличения толщины стенки трубы, отверстие 9 все время увеличивается, а вследствие этого как давление в .камере 3, так и давление в цилиндрах О уменьшается; следовательно уменьшается и давление, производимое нажимными валками D. Само собой разумеется, что это уменьшение действительно оказываемого

иа валики давления соответствует уве-,

личенню толщины стенки трубы, образующейся на барабане F, так что во всё время образования трубы на эту последнюю оказывается достаточно и равномерно уменьшающееся давление.

В видоизмененном устройстве машины .для формовки труб, изображенной на фиг. 3 и 4, цилиндры С отсутствуют. Давление, действующее на поршни цилиндров А, постепенно уменьшается таким же образом, как было опи,сано выше применительно к цилиндрам С. Балка В снабй4ается двумя суппортами R, {жсполрженнь1мй приблизительно на расстоянии 0,21 L от концов нажимных валков D (где Z,- длина этих валков). Суппорты R, через посредство двух роликов , передают

: давление нажимным валкам D, приведение в .действие которых производится так же, как это было описано в первом вapиc нтe выполнения машины (фиг. 1, 2),

При устройстве, изображенном на фиг. 5, давление на вращающийся барабан F .пpt)извoдитcя при помощи двух-нажим.ных валков D, расположенных радиально по отношению к барабану F и могущих перемещаться в этих радиальных напра.влениях. В описываемом устройстве применя1ртся две балки В, каждая из кото: рых снабжена системою цилиндров С.

I В остальном рассматриваемое устройство .Машины сходно с описанным ранее по фиг. 1 и 2.

При устройстве машины, изображенной на фиг. б и 7, имевшийся ранее ваЛец G, , на который воздействует вращающийся барабан,F, заменен двумя валка яи GI и (г2, опирающимися на некоторое исло лопарно расположенных небольших роликов EI и EZ- Ролики монтированы на опорах S, поддерживаемых, в свою , балкою Т. Оба нажимных валка заменены одним вг1лком D, на который - опираются ролики Е, связанные t поршнями двух цилиндров Ci, расположенных по длине барабана таким же обрс13ом, как и суппорть R в машине по фиг- 3. Но возможно при описанном устройстве и применение нескольких гидравлических цилиндров С (напр, пяти), ргшномерно распределенных по длине барабана F и укрепленных на балке В.

На фиг. 8 и 9 изображены видоизме.яевия машины, при которых давление

v:.-.- . , . -х ..,.:...

производится внутри Волков -D. Гл авныё цилиндры А производят требуемое давление 7, проходящий внутри валка. D, при чем внутри последнего располагают.ся, кроме того, диски V, стоящие на таких же расстояниях от концов валка, как и суппорты R по фиг. 3.

На фиг. 10 и 11 представлено дальНейшее видоизми1ение устройства. В этой форме выполнения машины, вращающийся барабан F поддерживается одним валком G, при чем и наверху применяется также ода1н нажимной валок D, приводимый в действий от системы, зубчатых колес О. Давление на означенный валок D можно производить, либо, приводя, при помощи цилиндров А, весь нажимной механизм в желаемое положение и используя давление обоих Цилиндров С, или же применяя целый ряд цилиндров (, как это было описано по фиг. 1. Указанным образом нажимной валок будет производить давление, равномерцр распределяющееся на вращающийся барабан F. ,На фиг. 12 и 13 представлена другая форма выполнения машины, при которой пять равномерно распределенных гидравлических цилиндров О имеют свою общую опору на балке В,

Для облегчения и ускорения отделения трубы от формовочного барабана /поступают следующим образом: как только труба получила желаемую толщину, машину останавливают и вводят между поверхностью барабана и изготовленной трубой на небольшое расстояние от обоих ее концов обычный деревянный нож (резак) Затем машину снова приводят в действие, сообщая барабану один или несколько оборотов после чего ее быстро останавливают. Этого небольшого числа оборотов достаточно для того, чтобы стенка трубы отделилась от формовочного барабана по всей своей длине. Далее опытом было установлено, что, если продолжить вращательное движение барабана то диаметр трубы к свету несколько увеличивается. Следовательно, если в подходящий момент, т.-е., когда труба достигла желаемой толщины, отделить трубу от барабана и его концов и сообщить последнему некоторое добавочное число q6opoтов, так, чтобы труба подверглась как бы каландрированию, то она не только теряет

связь с барабаном, но и расширяется в свету на несколько миллиметров, чём облегчается стягивание ее с барабаном, вследствие чего формовочному барабану придается диаметр, меньший на 1-3 мм сравнительно с требуемым диаметром изготовляемой трубц.

Стягивание трубы с цилиндра производится, при помощи дележки, на которой устанавливается деревянная форма полуцилиндрического сенения, соответствующая длине трубы. Когда труба вместе с форMOBO4HIJIM барабаном, помощью одного из mapHnpjHbix подвесов, приведена в- положение, перпендикулярное к фронту машины, тележка с указанной деревянной формой (люлькой) подкатывается под формовочный барабан, люлька же, при помощи подходящего приспособления, приподнимается до тех пор, пока она не обхватит трубу, стремясь в то же время приподнять и формовочный барабан. Затем тележку откатывают; при чем труба стягивается с барабана. Во избежание деформации трубы в нее вводят составной из двух половин цилиндрический деревянный сердечник такого же диаметра, как и самая труба, скользящие друг по другу половины которого образуют плотвый стык.)

- i

Предмет -патента.

Машина для формовки труб из смеси: цемента с асбестом, по типу цилиндрических машин для изготовления картона/ характеризующаяся тем, что ля получения равномерного давления валиков нгь. накатываемую на барабан F йассу и для. удаления избыточной воды из смеси применены гидравлические цилиндры -С, а для постепенного уменьшения этого давления по мере возрастания тодщййы стенки формуемой трубы предназначено приспособление (фиг. 14), состоящее из цилиндра 1 с двумя соединенными между собой:, поршнями 2, 2, Сочлененными шатуном 5с мотылем 6 на оси 7, череззвездочку 18 которой перекинута идущая к раме 12 тяга 15 с грузом 19, направляемая, кроме роликов 17, находящимся на/суппорте 13 роликом 14, так что поднятие оси 11 с рамой 12 вследствие нарастания массы, образующей стенку формуемой трубы, вызывает помощью вышеуказанных передаточнцх частей постепенное открывание выпускного отйерстия 9 камеры 3, сообщающейся с насОсом, обслуживающим гидравлические цилиндры , С. Е патенту ин-нои искусственного фирмы «Анонимное общество этернита Пиэтра № 14437

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многослойных асбестоцементных изделий | 1983 |

|

SU1135650A1 |

| ДОЖДЕВАЛЬНАЯ МАШИНА БАРАБАННОГО ТИПА С ПОСТЕПЕННЫМ СМАТЫВАНИЕМ, СОДЕРЖАЩАЯ ТЕЛЕСКОПИЧЕСКИЙ ПОДЪЕМНЫЙ МЕХАНИЗМ | 2018 |

|

RU2714050C1 |

| Машина для кладки кирпичных стен | 1930 |

|

SU26789A1 |

| ДОЖДЕВАЛЬНАЯ МАШИНА БАРАБАННОГО ТИПА С ПОСТЕПЕННЫМ СМАТЫВАНИЕМ, СОДЕРЖАЩАЯ ЭКСЦЕНТРИЧЕСКИЙ ПОВОРОТНЫЙ МЕХАНИЗМ | 2018 |

|

RU2711978C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АСБО-ЦЕМЕНТНЫХ И ТОМУ ПОДОБНЫХ ТРУБ | 1933 |

|

SU36257A1 |

| Установка для изготовления предварительно напряженных бетонных элементов на стенде | 1973 |

|

SU741786A3 |

| ФОРМОВОЧНАЯ МАШИНА И УСТАНОВКА ДЛЯ ЦИЛИНДРИЧЕСКОГО ИЗГИБАНИЯ ЛИСТОВ | 1991 |

|

RU2036738C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| УСТАНОВКА ДЛЯ ФОРМОВКИ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ СВЕРХБОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2532754C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО ЦЕМЕНТА И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2012 |

|

RU2549978C1 |

фиг I.

Т.. -.JS ж,

.

.:-, фипБ. Tftc

.йг- ™-фип7.фиг.1Г. фиг13.

Н5

Авторы

Даты

1930-03-31—Публикация

1924-12-12—Подача