4ib

4 (ib

О

to

Изобретение относится к трубоги- . бочному производству, в Частности к способам заполнения труб легкоплавким наполнителем.

Цель изобретения - увеличение технологических возможностей за счет рас ширения сортамента заполняемых труб и температурного диапазона применяемых расплавов.

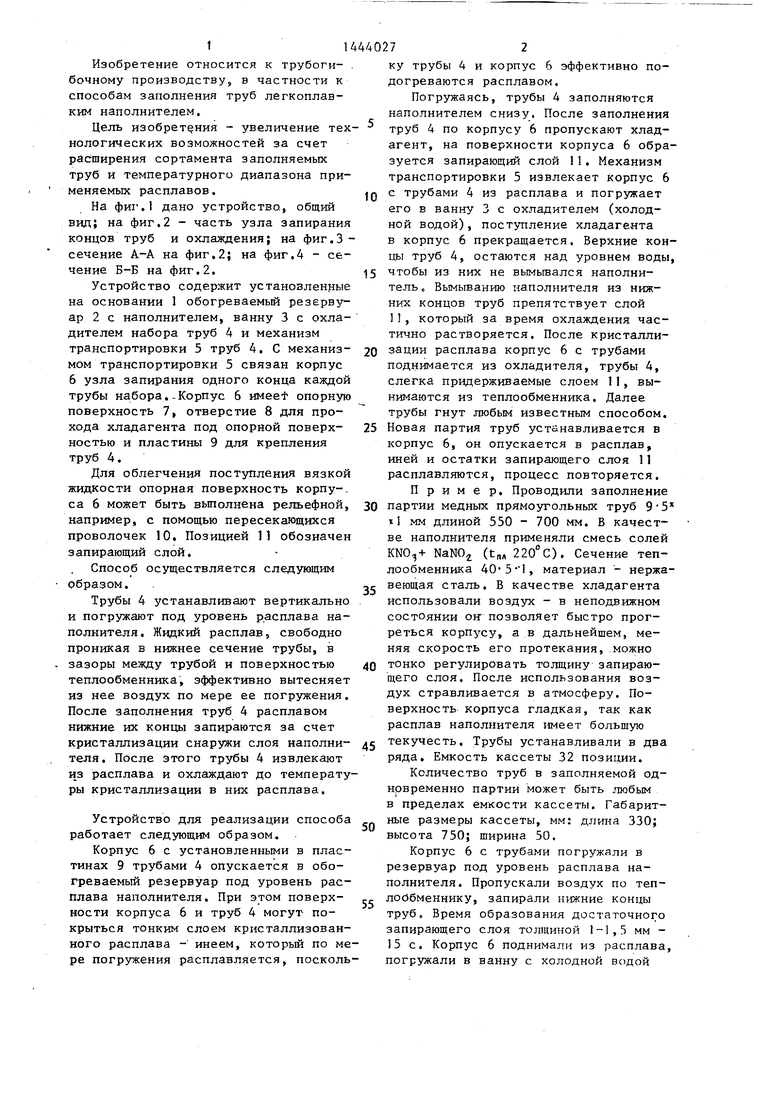

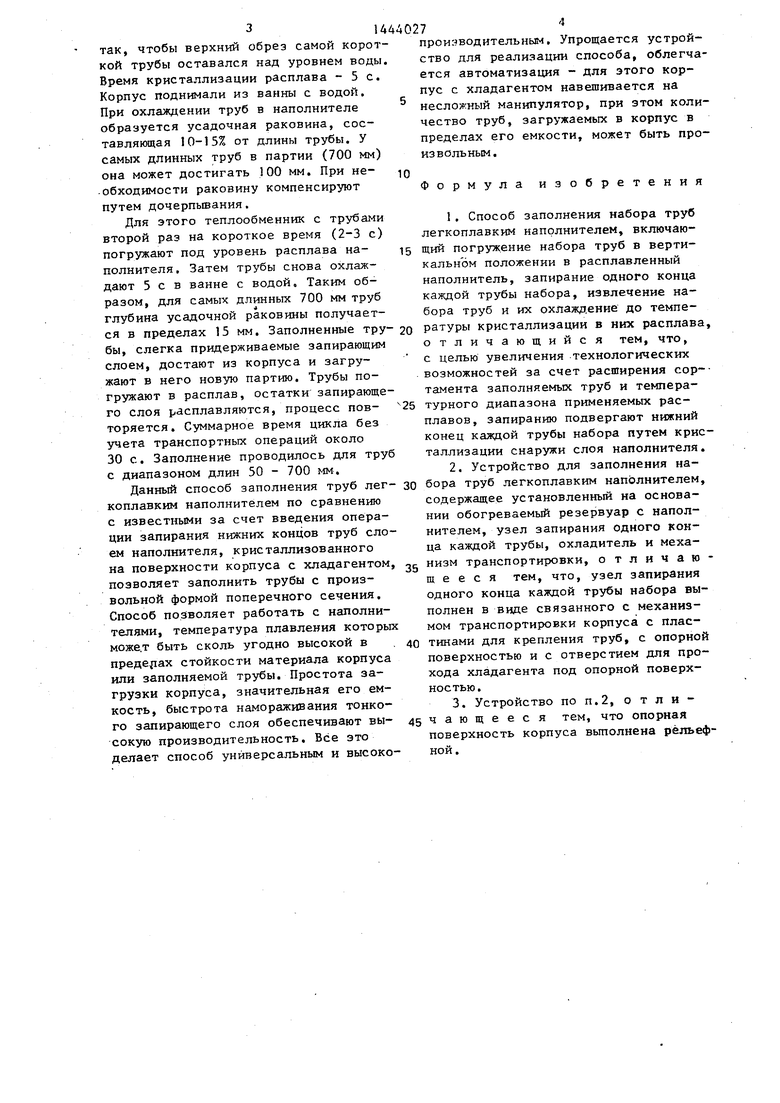

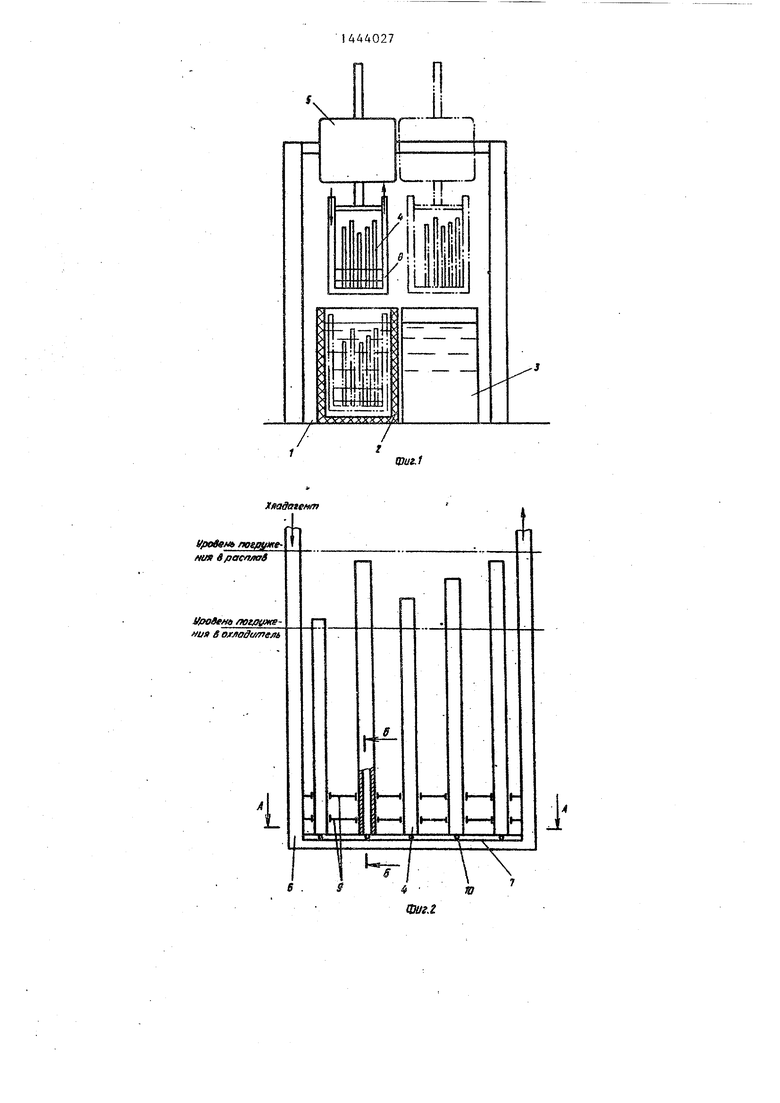

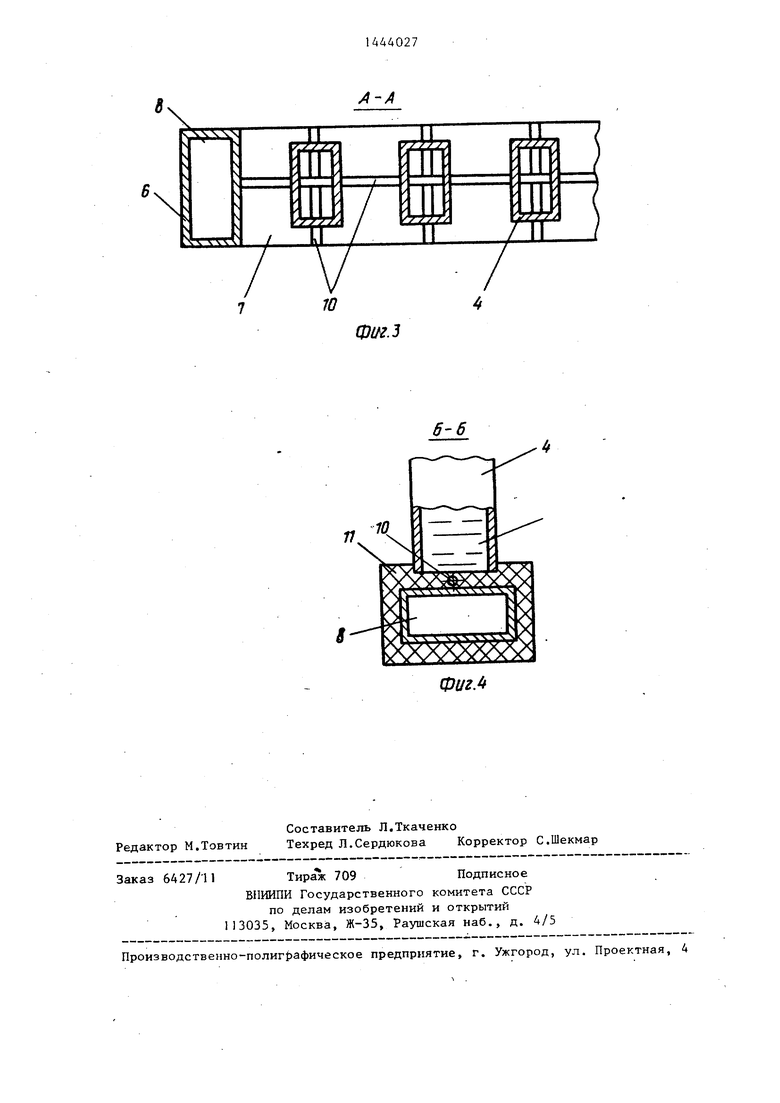

На фиг.1 дано устройство, общий вид; на фиг.2 - часть узла запирания концов труб и охлаждения; на фиг.З- сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг,2.

Устройство содержит установленные на основании 1 обогреваемый резервуар 2 с наполнителем, ванну 3 с охладителем набора труб 4 и механизм транспортировки 5 труб 4, С механизмом транспортировки 5 связан корпус 6 узла запирания одного конца каждой трубы набора,-Корпус 6 имееф опорную поверхность 7, отверстие 8 для прохода хладагента под опорной поверхностью и пластины 9 для крепления труб 4,

Для облегчения поступления вязкой жидкости опорная поверхность корпу-. са 6 может быть выполнена рельефной, например, с помощью пересекающихся проволочек 10, Позицией 11 обозначен запирающий слой.

Способ осуществляется следующим образом.

Трубы 4 устанавливают вертикально и погружают под уровень расплава наполнителя. Жидкий расплав, свободно проникая Б нижнее сечение трубы, в зазоры между трубой и поверхностью теплообменника, эффективно вытесняет из нее воздух по мере ее погружения. После заполнения труб 4 расплавом нижние их концы запираются за счет кристаллизации снаружи слоя наполнителя. После этого трубы 4 извлекают из расплава и охлаждают до температуры кристаллизации в них расплава.

Устройство для реализации способа работает следующим образом.

Корпус 6 с установленными в пластинах 9 трубами 4 опускается в обогреваемый резервуар под уровень расплава наполнителя. При этом поверхности корпуса 6 и труб 4 могут покрыться тонким слоем кристаллизованного расплава - инеем, который по мере погружения расплавляется, поскольку трубы 4 и корпус 6 эффективно подогреваются расплавом.

Погружаясь, трубы 4 заполняются наполнителем снизу, После заполнения труб 4 по корпусу 6 пропускают хладагент, на поверхности корпуса 6 образуется запирающий слой 1, Механизм транспортировки 5 извлекает корпус 6

Q с трубами 4 из расплава и погружает его в ванну 3 с охладителем (холодной водой), поступление хладагента в корпус 6 прекращается. Верхние концы труб 4, остаются над уровнем воды,

5 чтобы из них не вымьшался наполнитель , Вымыванию наполнителя из нижних концов труб препятствует слой 1, который за время охлаждения частично растворяется. После кристалли0 зации расплава корпус 6 с трубами поднимается из охладителя, трубы 4, слегка придерживаемые слоем 11, вынимаются из теплообменника. Далее трубы гнут любым известным способом,

5 Новая партия труб устанавливается в корпус 6, он опускается в расплав, иней и остатки запирающего слоя 11 расплавляются, процесс повторяется. Пример, Проводили заполнение

0 партии медных прямоугольных труб 95 «1 мм длиной 550 - 700 мм. В качестве наполнителя применяли смесь солей KNO,+ NaNO (tn« 220°С), Сечение теплообменника 4051, материал - нержаг веющая сталь. В качестве хладагента использовали воздух - в неподвижном состоянии он- позволяет быстро прогреться корпусу, а в дальнейшем, меняя скорость его протекания, можно

0 тонко регулировать толщину запирающего слоя. После использования воздух стравливается в атмосферу. Поверхность корпуса гладкая, так как расплав наполнителя имеет большую

g текучесть. Трубы устанавливали в два ряда. Емкость кассеты 32 позиции.

Количество труб в заполняемой одновременно партии может быть любым в пределах емкости кассеты. Габаритные размеры кассеты, мм: длина 330; высота 750; ширина 50.

Корпус 6 с трубами погружали в резервуар под уровень расплава наполнителя. Пропускали воздух по тепг лообменнику, запирали нижние концы труб. Время образования достаточного запирающего слоя толщиной 1-1,5 мм - 15 с. Корпус 6 поднимали из расплава, погружали в ванну с холодной водой

0

так, чтобы верхний обрез самой короткой трубы оставался над уровнем воды Время кристаллизации расплава - 5 с. Корпус поднимали из ванны с водой. При охлаждении труб в наполнителе образуется усадочная раковина, составляющая 10-15% от длины трубы. У самых длинных труб в партии (700 мм) она может достигать 100 мм. При не- обходимости раковину компенсируют путем дочерпывания.

Для этого теплообменник с трубами второй раз на короткое время (2-3 с) погружают под уровень расплава на- полнителя. Затем трубы снова охлаждают 5 с в ванне с водой. Таким образом, для самых длинных 700 мм труб глубина усадочной раковины получается в пределах 15 мм. Заполненные тру- бы, слегка придерживаемые запирающим слоем, достают из корпуса и загружают в него новую партию. Трубы погружают в расплав, остатки запирающего слоя расплавляются, процесс повторяется. Суммарное время цикла без учета транспортных операций около 30 с. Заполнение проводилось для труб с диапазоном длин 50 - 700 мм.

Данный способ заполнения труб легкоплавким наполнителем по сравнению с известными за счет введения операции запирания нижних концов труб слоем наполнителя, кристаллизованного на поверхности корпуса с хладагентом, позволяет заполнить трубы с произвольной формой поперечного сечения. Способ позволяет работать с наполнителями, температура плавления которых може.т быть сколь угодно высокой в пределах стойкости материала корпуса или заполняемой трубы. Простота загрузки корпуса, значительная его ем

КОСТЬ, быстрота намораживания тонкого запирающего слоя обеспечивают высокую производительность. Все это делает способ универсальным и высокопроизводительным. Упрощается устройство для реализации способа, облегчается автоматизация - для этого корпус с хладагентом навешивается на несложный манипулятор, при этом количество труб, загружаемых в корпус в пределах его емкости, может быть произвольным.

Формула изобретения

1 . Способ заполнения набора труб легкоплавким наполнителем, включающий погружение набора труб в вертикальном положении в расплавленный наполнитель, запирание одного конца каждой трубы набора, извлечение набора труб и их охлажд.ение до температуры кристаллизации в них расплава, отличающийся тем, что, с целью увеличения технологических возможностей за счет расширения сор-- тамента заполняемых труб и температурного диапазона применяемых расплавов, запиранию подвергают нижний конец каждой трубы набора путем кристаллизации снаружи слоя наполнителя.

2.Устройство для заполнения набора труб легкоплавким наполнителем, содержащее установленный на основании обогреваемый резервуар с наполнителем, узел запирания одного конца каждой трубы, охладитель и механизм транспортировки, отличающееся тем, что, узел запирания одного конца каждой трубы набора выполнен в виде связанного с механизмом транспортировки корпуса с пластинами для крепления труб, с опорной поверхностью и с отверстием для прохода хладагента под опорной поверхностью.

3.Устройство по п.2, отли- чающееся тем, что опорная

поверхность корпуса вьтолнена рельефной .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заполнения труб легкоплавким наполнителем и устройство для его осуществления | 1986 |

|

SU1465150A1 |

| Устройство для заполнения труб легкоплавким наполнителем | 1976 |

|

SU656699A1 |

| Установка для заполнения труб легко-плАВКиМ НАпОлНиТЕлЕМ | 1979 |

|

SU835565A1 |

| Способ получения изделий из труб | 1981 |

|

SU1140852A1 |

| Установка для заполнения труб легкоплавким наполнителем | 1984 |

|

SU1201022A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| Способ заполнения труб легкоплавким наполнителем | 1979 |

|

SU774679A1 |

| СПОСОБ КРИСТАЛЛИЗАЦИОННОЙ ОЧИСТКИ ВЕЩЕСТВ ПОЛУНЕПРЕРЫВНОЙ ЗОННОЙ ПЛАВКОЙ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2308555C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2008 |

|

RU2369569C1 |

Изобретение относится к трубо- гибочному производству, в частности к способам заполнения труб (Т) легкоплавким наполнителем (Н). Цель - увеличение технологических возможностей за счет -расширения сортамента заполняемых Т и температурного диапазона применяемых расплавов. После заполнения и перед охлаждением Т запирают нижние концы Т путем кристаллизации снаружи слоя Н. Для этого Т устанавливают на рельефную опорную поверхность корпуса (к) с отверстием для хладагента. После опускания в обогреваемый резервуар с Н и заполнения Т пропускают хладагент через отверстие К. На поверхности К образуется запирающий слой. Затем К с Т переносят в ванну с охладителем, где запирающий слой частично растворяется. После охлаждения Т дегко отделяются от К. 2 с., 1 з.п. ф-лы, 4 ил.

Ю

s

ф1/г.З

ФигЛ

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU835656A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1986-09-26—Подача