Изобретение относится к химическому машиностроению и позволяет проводить непрерывный процесс очистки или разделения веществ совмещенными в одном аппарате процессами направленной кристаллизации на охлаждаемой поверхности и зонной плавки. Изобретение может быть использовано в химической и других смежных отраслях промышленности для получения кристаллического продукта высокой степени чистоты. Очистка производится непрерывным процессом зонной плавки кристаллического слоя, полученного на рабочей поверхности кристаллизатора на стадии направленной кристаллизации из расплава. Для этого необходимо получить локальную зону расплава в кристаллическом слое на рабочей поверхности кристаллизатора; организовать движение зоны расплава относительно рабочей поверхности кристаллизатора; обеспечить отвод примеси из зоны расплава; создать достаточный градиент температуры на краях локальной зоны расплава для обеспечения плавления кристаллического слоя с одного края зоны расплава и кристаллизации расплава с другого края в результате движения зоны расплава.

ТЕРМИНОЛОГИЧЕСКИЕ ОБОЗНАЧЕНИЯ

- рабочая поверхность кристаллизатора - поверхность, контактирующая с расплавом; в вальцовом кристаллизаторе рабочей является внешняя поверхность вальца;

- питающий расплав - расплав исходной смеси, подлежащей очистке, контактирующий с охлаждаемой рабочей поверхностью кристаллизатора;

- примесь - один или несколько компонентов, вытесняемых в расплав в процессе кристаллизации вследствие выполнения термодинамического равновесия между кристаллической фазой и расплавом;

- локальная зона расплава - участок на рабочей поверхности кристаллизатора, на котором путем локального нагрева сформировали зону расплава вещества, подлежащего очистке.

УРОВЕНЬ ТЕХНИКИ

Известен метод зонной плавки, широко используемый для очистки кристаллических веществ. Одним из вариантов реализации данного метода является зонная плавка кристаллического слоя, предварительно нанесенного на поверхность теплопроводящего материала; использование данного варианта целесообразно для проведения очистки органических веществ. Устройство, описанное в изобретении [1], позволяет производить очистку органических веществ данным способом и выбрано в качестве наиболее близкого аналога изобретения по п.1. Органическое вещество, подлежащее очистке, наносят равномерным слоем на дно кюветы, которое выполнено из тонкого теплопроводящего материала, например металлической фольги. Локальную зону расплава получают следующим образом: кювету устанавливают на нагревателе, который состоит из ряда нагревательных элементов длиной равной или большей длины одной из сторон кюветы и относительно небольшой шириной. Нагревательные элементы расположены параллельно и на некотором расстоянии друг от друга, так что при контактировании с дном кюветы образуют зоны расплава органического вещества в виде полос. Процесс очистки заключается в организации непрерывного движения зон расплава в направлении, перпендикулярном длинным сторонам нагревательных элементов, при помощи возвратно-поступательного движения кюветы относительно нагревателя. В процессе очистки примесь отодвигается в направлении движения зон расплава и накапливается вблизи одной из сторон кюветы. Основным недостатком данного метода очистки является необходимость периодической остановки процесса и механического разделения участка очищенного кристаллического слоя от участка кристаллического слоя, обогащенного примесью. Поэтому применение данного аппарата целесообразно только в лабораторных условиях. Очистку расплавов веществ возможно производить в вальцовых и ленточных кристаллизаторах. Известны конструкции вальцовых кристаллизаторов, в которых для повышения степени очистки используются незадействованные в процессах кристаллизации и снятия кристаллов участки рабочей поверхности кристаллизатора. В конструкции вальцового кристаллизатора, описанной в изобретении [3], с зазором от выходящего (на охлаждаемой рабочей поверхности вальца) из расплава кристаллического слоя установлен нагреватель, который, подплавляя верхнюю часть кристаллического слоя, создает нисходящий по кристаллическому слою поток расплава. Таким образом, при помощи процесса перекристаллизации, происходящего в режиме противоточного движения слоя расплава по кристаллическому слою, происходит дополнительная очистка вещества. Конструкция, описанная в изобретении [4], представляет собой усовершенствованный вариант изобретения [3]: два нагревателя расположены на восходящей стороне вальца, на поверхности одного из которых создан градиент температуры, а поверхность второго нагревателя изотермична. Изобретение [4] выбрано в качестве прототипа настоящего изобретения по п.4. Недостатками аппаратов [3], [4] является ограничение степени очистки, обусловленное процессом перекристаллизации, а также накопление примеси в расплаве в результате возврата потока расплава, обогащенного примесью в обогреваемое корыто с расплавом.

Известен ряд изобретений, целью которых является осуществление процесса очистки на ленточном кристаллизационном аппарате. Так, в изобретении [2] описана конструкция ленточного аппарата, в котором для очистки использовано противоточное вертикальное движение пленки расплава по кристаллическому слою, а аппарат в изобретении [5] позволяет получать кристаллический продукт путем захвата расплава движущейся лентой, погруженной в расплав. Изобретение [5] выбрано в качестве прототипа настоящего изобретения по п.5. Недостатками аппаратов [2], [5] является ограничение степени очистки, обусловленное процессом направленной кристаллизации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническим результатом настоящего изобретения является получение кристаллического продукта высокой степени чистоты, осуществление непрерывной работы аппарата, не требующей периодической остановки для удаления примеси, а также возможность проведения непрерывного процесса разделения с получением двух выходных потоков: очищенного вещества и смеси, обогащенной примесными компонентами. К достоинствам настоящего изобретения при его реализации также можно отнести возможность доработки без существенной перестройки существующих вальцовых либо ленточных кристаллизаторов путем установки элементов, отвечающих за процесс зонной плавки.

Технический результат достигается тем, что ведут зонную плавку кристаллического слоя, предварительно полученного направленной кристаллизацией из расплава на охлаждаемой рабочей поверхности кристаллизатора. Очищенный кристаллический слой после стадии зонной плавки снимают с рабочей поверхности кристаллизатора. Все стадии проводят одновременно на разных участках рабочей поверхности кристаллизатора, а транспортировку кристаллического слоя от одного участка к другому осуществляют движением рабочей поверхности кристаллизатора, представляющей собой валец или ленту, относительно данных участков таким образом, что каждая точка рабочей поверхности кристаллизатора последовательно проходит через каждую из стадий. Направленную кристаллизацию проводят при контактировании расплава с охлаждаемым участком рабочей поверхности кристаллизатора, а зонную плавку ведут при помощи одного или более нагревателей путем локального нагрева одной или более полос кристаллического слоя, в которых создают локальные зоны расплава, причем осуществляют периодическое удаление расплава из одной или более локальных зон расплава путем вакуумирования и/или капиллярного массопереноса с помощью содержащего пористый или волокнистый материал приемника расплава, нагретого до температуры большей температуры расплава.

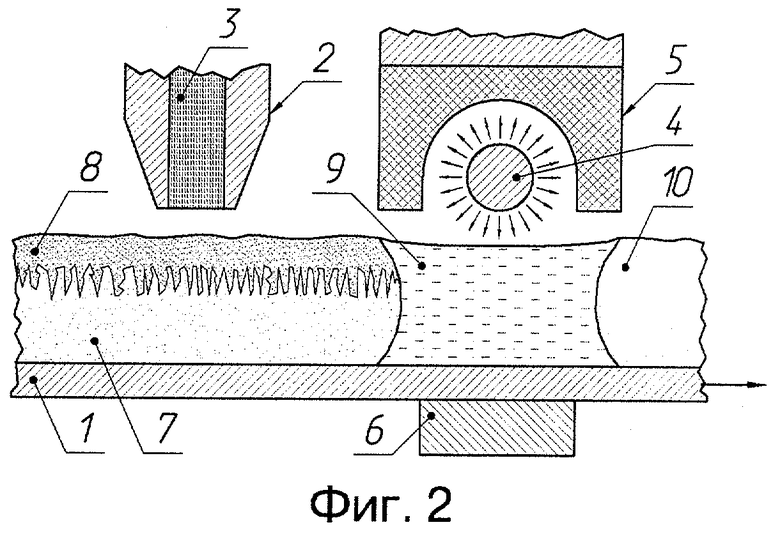

На фиг.1 изображен участок рабочей поверхности кристаллизатора: нагреватели 6 теплопередачей через металлическую ленту 1 к кристаллическому слою совместно с нагревателями в кожухах 5 формируют локальные зоны расплава. Возможно несколько вариантов организации теплопередачи от нагревателя к зоне расплава. Использование теплопередачи через рабочую поверхность целесообразно только для ленточного аппарата, поскольку толщина используемой в данных аппаратах ленты значительно меньше, чем толщина стенки вальца в вальцовом аппарате, и вследствие небольшой толщины ленты индуктивный теплоперенос в продольном направлении будет небольшим, что позволит формировать локальные зоны расплава. Нагрев кристаллического слоя со стороны рабочей поверхности кристаллизатора возможен посредством излучения и/или конвективной теплопередачи через газовую фазу. Осуществление движения зоны расплава возможно двумя способами: при использовании неподвижных и подвижных нагревателей. В случае использования неподвижных нагревателей формируются зоны расплава, неподвижные относительно основания аппарата; при этом движение зон расплава по кристаллическому слою обусловлено движением рабочей поверхности кристаллизатора. При этом отвод примеси должен осуществляться путем периодического удаления расплава из каждой из нагреваемых зон. В процессе прохождения зоны по кристаллическому слою в ней накапливаются примесные компоненты; причем обогащение примесью происходит быстрее в зонах, расположенных ближе к участку кристаллического слоя, полученного на стадии направленной кристаллизации из расплава. Периодическое удаление примеси не нарушает непрерывной работы аппарата, что позволяет характеризовать процесс зонной плавки как полунепрерывный.

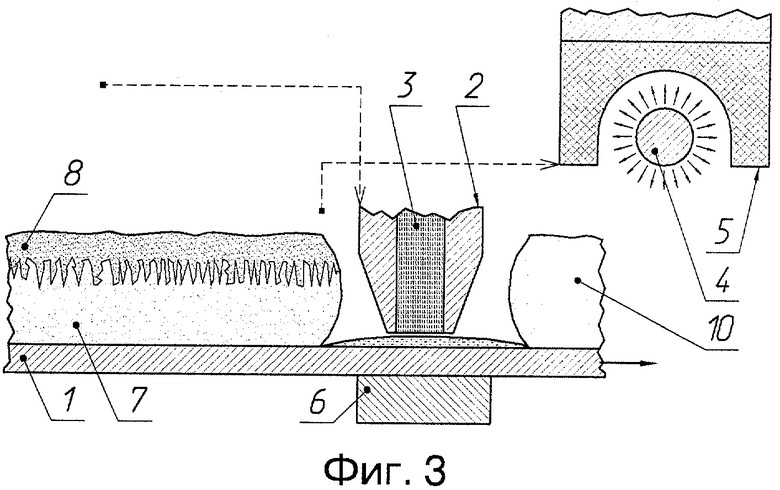

В случае использования подвижных нагревателей формируются зоны расплава, движущиеся навстречу направлению движения рабочей поверхности кристаллизатора при помощи возвратно-поступательного движения группы нагревателей с резким возвратом так, что создается псевдонепрерывное движение зон локального нагрева. При этом скорость движения зон расплава относительно кристаллического слоя складывается из скорости движения рабочей поверхности кристаллизатора и скорости движения нагревателей в направлении, обратном движению кристаллического слоя. В данном случае отвод примеси целесообразно выполнять путем удаления расплава лишь в одном участке на рабочей поверхности кристаллизатора при достижении его каждой зоны расплава. На фиг.2 изображена схема проведения зонной плавки на ленточном аппарате. Замкнутая металлическая лента 1 движется с постоянной скоростью, транспортируя кристаллический слой. Кристаллический слой, полученный на стадии кристаллизации из расплава, можно разделить по степени чистоты на два слоя: слой 7 содержит меньшее количество примеси, т.к. сформирован в результате направленной кристаллизации, слой 8 представляет собой закристаллизовавшийся питающий расплав, захваченный поверхностью слоя 7, поэтому слой 8 содержит большее количество примеси. Нагреватели 4 и 6 формируют локальную зону расплава 9. На краю локальной зоны расплава необходимо обеспечить достаточное значение градиента температуры для протекания кристаллизации, что достигается путем теплоотвода и обеспечения локального нагрева, для чего нагреватель 4 закрыт кожухом 5. В процессе кристаллизации образуется кристаллический слой 10 с меньшим содержанием примеси, которая накапливается в локальной зоне расплава 9.

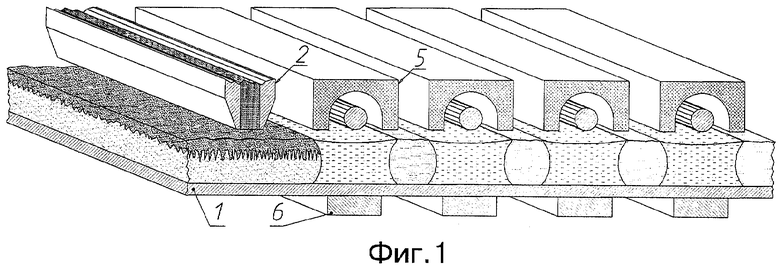

Процесс удаления расплава может быть реализован при помощи капиллярного массопереноса путем контактирования с расплавом пористого либо волокнистого материала, нагретого до температуры большей температуры расплава и/или при помощи вакуумирования. На фиг.3 изображена схема удаления расплава; пунктиром показаны траектории движения нагревателя 4 с кожухом 5 и приемника расплава 2. Приемник расплава 2 перемещается в зону расплава и волокнистым материалом 3 захватывает расплав.

На фиг.4 изображена схема ленточного кристаллизационного аппарата для полунепрерывной зонной плавки. Замкнутая металлическая лента 1 приводится в движение роликами 20. Из ванны 19 на ленту подается питающий расплав, который частично кристаллизуется на охлаждаемом участке ленты. Охлаждение ленты производится путем разбрызгивания хладагента в охлаждающих устройствах 17. Кристаллический слой 8 транспортируется на ленте в области локального нагрева, создаваемыми нагревателями в кожухах 5. Приемник расплава 2 служит для периодического удаления расплава из локальной зоны расплава, для чего приемник расплава периодически перемещается на место нагревателя 5. Очищенный кристаллический слой 10 на изгибе ленты разрушается и образовавшийся гранулированный кристаллический продукт 15 поступает в приемник 18.

На фиг.5 изображена схема проведения зонной плавки на вальцовом аппарате с вальцом, охлаждаемым по всей внутренней поверхности. Поскольку рабочая поверхность охлаждена, зона расплава 9 ограничена по толщине слоя. Проведение зонной плавки с ограниченной по толщине зоной расплава также может быть целесообразно, поскольку большее количество примеси находится в верхнем слое 8.

Линейная скорость движения рабочей поверхности будет лимитирована процессом зонной плавки, вследствие чего параметры проведения кристаллизации из расплава должны быть адаптированы к данной скорости, что может быть выполнено регулировкой температуры расплава, температуры хладагента, а также величиной площади рабочей поверхности кристаллизатора, погружаемой в расплав.

На фиг.6 изображена схема вальцового кристаллизационного аппарата для полунепрерывной зонной плавки. Вращающийся валец 11 погружен в емкость 12 с питающим расплавом 13. С внутренней стороны валец охлаждается разбрызгиванием хладагента 16. На рабочей поверхности вальца при контактировании с расплавом образуется кристаллический слой 8. Кристаллический слой 8 транспортируется на поверхности вальца в области локального нагрева, создаваемыми нагревателями в кожухах 5. Приемник расплава 2 служит для периодического удаления расплава из локальной зоны расплава, для чего приемник расплава периодически перемещается на место нагревателя 5. Очищенный кристаллический слой 10 снимается ножом 14, в результате чего образуется гранулированный кристаллический продукт 15.

В качестве сравнительной характеристики известного из [4] метода очистки использованием текущей пленки расплава, получаемой подплавлением кристаллического слоя, и предлагаемого метода полунепрерывной зонной плавки в таблице приведены численные данные параметров очистки. Для метода полунепрерывной зонной плавки рассморено несколько вариантов с различным количеством локальных зон расплава.

Более высокое содержание примесного компонента в кристаллическом продукте при очистке по методу, описанному в [4], обусловлено двумя факторами: необходимостью частичного подплавления кристаллического слоя, в результате которого в процессе перераспределения примеси участвует только расплавленная часть слоя, а также ограничением процесса очистки одной ступенью равновесия между расплавом и кристаллической фазой. Предлагаемый метод обеспечивает возможность расплавления зоны кристаллического слоя на всю его толщину, поэтому в процессе перераспределения примеси участвует все количество смеси; также может быть реализовано несколько ступеней очистки в одном аппарате. Таким образом изобретения по пп.1, 4, 5 позволяют получать кристаллический продукт повышенной чистоты.

Литература:

[1] US 6030588, 2000.02.29, МПК B01D 9/04.

[2] US 5725608, 1998.03.10, МПК B01D 9/00.

[3] SU 239226, 1968.02.16, МПК B01D.

[4] SU 273158, 1968.04.29, МПК B01D 9/00.

[5] SU 1124995, 1984.11.23, МПК В01D 9/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ПОЛУНЕПРЕРЫВНОЙ ЗОННОЙ ПЛАВКИ | 2010 |

|

RU2439213C1 |

| Способ кристаллизации расплавов и устройство для его осуществления | 1982 |

|

SU1044304A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ КИНЕТИКИ КРИСТАЛЛИЗАЦИИ | 2009 |

|

RU2406080C1 |

| Кристаллизатор вальцовый | 1977 |

|

SU719651A1 |

| Вальцовый кристаллизатор | 1982 |

|

SU1122333A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU948391A1 |

| Кристаллизатор вальцовый | 1983 |

|

SU1087148A1 |

| Способ регулирования процесса кристаллизации в вальцовом кристаллизаторе | 1980 |

|

SU886926A1 |

| Вальцовый кристаллизатор | 1978 |

|

SU971396A1 |

| Вальцовый кристаллизатор | 1986 |

|

SU1327904A1 |

Изобретение относится к химическому машиностроению и может быть использовано в химической и других смежных отраслях промышленности. Сущность изобретения: способ кристаллизационной очистки веществ путем зонной плавки включает стадию получения кристаллического слоя на охлаждаемой поверхности направленной кристаллизацией из расплава, осуществляемой до зонной плавки, и стадию снятия полученного кристаллического слоя после зонной плавки, при этом все стадии проводят одновременно на разных участках рабочей поверхности кристаллизатора, транспортировку кристаллического слоя от одного участка к другому осуществляют движением рабочей поверхности кристаллизатора, представляющей собой валец или ленту, относительно данных участков таким образом, что каждая точка рабочей поверхности кристаллизатора последовательно проходит через каждую из стадий, направленную кристаллизацию проводят при контактировании расплава с охлаждаемым участком рабочей поверхности кристаллизатора, а зонную плавку ведут при помощи одного или более нагревателей путем локального нагрева одной или более полос кристаллического слоя, в которых создают локальные зоны расплава, причем осуществляют периодическое удаление расплава из одной или более локальных зон расплава путем вакуумирования и/или капиллярного массопереноса с помощью содержащего пористый или волокнистый материал приемника, нагретого до температуры большей температуры расплава. Представлены конструкции кристаллизаторов: вальцового и ленточного для осуществления данного способа. Изобретение позволяет получать кристаллический продукт высокой степени чистоты, осуществлять непрерывную работу аппарата, не требующую периодической остановки для удаления примеси, а также возможность проведения непрерывного процесса разделения с получением двух выходных потоков: очищенного вещества и смеси, обогащенной примесными компонентами. 3 н. и 2 з.п. ф-лы, 1 табл., 6 ил.

| US 6030588 А, 29.02.2000 | |||

| АППАРАТ ДЛЯ ПРОТИВОТОЧНОЙ ФРАКЦИОНИРОВАННОЙ КРИСТАЛЛИЗАЦИИ В ТОНКОМ СЛОЕ | 0 |

|

SU273158A1 |

| Кристаллизатор | 1983 |

|

SU1124995A1 |

Авторы

Даты

2007-10-20—Публикация

2005-08-15—Подача