1

Изобретение относится ,к машинострое«И(Ю, IB -частности IK обработке металлов резани-ем, и может быть иопользовано в металлообрабатывающей промышленности.

Известен onojco6 автоматичеокого управления щроцессом глубокого сверления, .при котором -иэмбряют Крутящий момент на сверле во времся обработки, С|ра1вяи вают его с нормированным значением и изменяют подачу iB функции вх соотношения 1.

При реализации юпосо ба управлеиие цроиэводится в функции суммарного мо-мента на ове1рле без выделения его составляющи-х, в то время как изменение подачи влияетиа составляющие по-разному. Это снижает эффективность управления.

Известен ianoco6 автомати1ческой поднастройки юистемы СПИД, лри котором раючет составляющих сил на HiHCTpyMewTe П1роизводят с ПОМОЩЬЮ ЭВМ, а измвняют подачу в зайисимости от соо-тнощания составляющих .

П,рименени.е способа позволяет вести управление в завиСи мости от 1составляющ1их сил резания, но величина сил трения, весьма значительных .при глубоком сверлении-, измеряется случайно и рЯсчет ее затруднен.

Целью И130бретения я;вляется повышение вроизводителвно-сти обработки и «оключение поломоК инстру/мента.

Указанна1Я цель достигается тем, что в известном способе автоматического управления процессом сверления, при котором измеряют крутящий момент на сверле и обрабатывают -информацию на Быч ислительном устройстве, Момент И31меряют во время П1рерывания гароцеоса резаная (он равен моменту сил трения стружки о стенки отверстия) и при достижении им нормированного значения процесс резания возобновлйют после вывода сверла-. А сигнал на изменение -дкорости подачи вырабатывают вычитанием момента «а сверле в продессе реаания и во времЯ пре,рывания процесса резания.

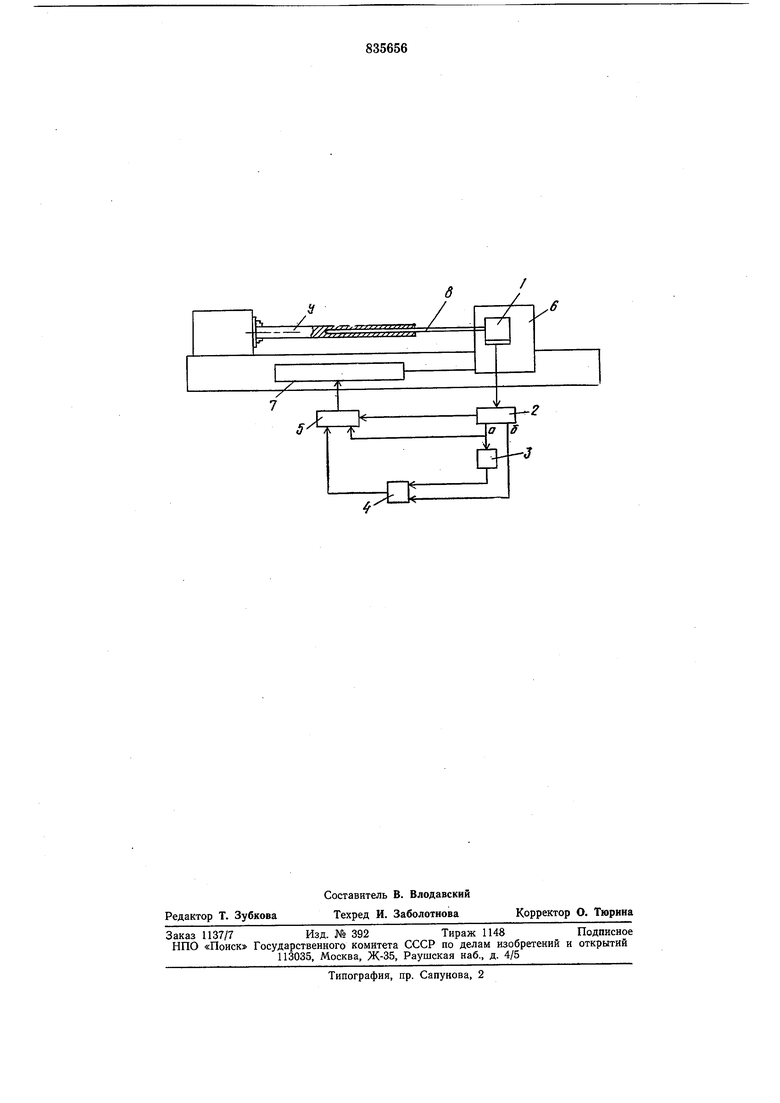

Предлагаемый способ илл-Ю1Стрируется чертежом.

Крутящий момент на сверле измеряют ди1намометром 1, соединенным с коммутатором 2, запоминающим устройством 3, сумматором 4 и програм1М1НЬШ устройством 5. Динамометр 1 установлен на суппорте 6 станка глубокого сверления. Суппорт связан с приводом подачи- 7. Сверло 8, которому сообщают движение подачи, обрабатывает деталь 9, которой сообщается вращение.

По мере заглубления, сверла в деталь в стружкоотводящей канавке сверла скапливается стружка. Вслед1ствие трения стружки о стенки отверстия возникает момент сил треиия, суммирующийся с момеитом сил резания

2Л1 Л1рез + ,

где ЛМ - иэме;р.яемый динамометром крутящий момент на сверле; Л Грез-.момент сил резания; Мтр - момент СИЛ трения, .стружки об

отверстие.

Чрезмерное увеличение момента сил трения Mtfp может привести к поломке инструмента, поэтому необходимо периодически выводить .сверло из отверстия для очи.ст1ки. Однако частые вы.воды снижают проиэводительносггь. Вести управление скоростью подачи, снижая ее лри увеличении 2М, нецелесообразно, TaiK как момент .может быть увеличен вследствие пакетирования стружки, которое можно устра.нить только .выводом Сверла,а -не снижением режимов-. В то же время з рав тение выводами по величине 2M Невыгодно, так как увеличение его может .произойти и лри ухудшении условий резаиия, когда целесообразно снижение подачи.

Предлагаемый способ гпозеоляет четко выделить момент сил трения и момент реза-ниЯ и вести управление по оптимальной стратегии.

Црограммное устройство 5 .пер.иодичеаки выключает привод подачи 7. Процесс резания Прерывается. Одновременно коммутатор 2 .подключает к динамометру 1 ветвьа цепи управления. Так как лроцесс резания отсутствует, изм еренный момент Мтр на сверле равен моменту сил трения стружки и может характеризовать количество ее и условия .отвода. Сигна/л с динамометра 1 в oporpa.MiMHOM устройстве 5 сравнивается с Н01рмирован1НЬБм. Бели нормированный СИ1Гнал больше, момент сил трения мал, а условия отвода 1струж.ки удовлетворительны, пролраммное устройства 5 возобновляет процесс реза.ния. Бели .момент сил трения превысит до-пустимое нормированиое значение, подается команда триводу лодачи 7на выход оверяа из отверстия. Во время прерывания лроцесса резания величина, момента сил трения запоминается устройствоМ 3.

После возобновления процесса резания по команде программного устройства 5 коммутатор 2 подключает динамометр 1 к ветви б цепи упр.а,, сигналы |С динамометра 1 и затоминающего устройства 3 поступают на сумматор 4, где вычитаются. Разность этих сигаалоВ .цропорциональна моменту сил резания и служит управляющим сигнало.м для привода подач.и 7, cyinпорта б с инструментом 8. Момент сил трения не оказывает при этом .31начительнОГО влияния на окорость податей инструмента.

Частота прерывания .процесса резания определяется в зависимости от соотношения требования к Производительности, обработки и ее надежности.

Формула изобретения

1.Способ автоматического управления процессом глубокого сверления, лри котором измеряют крутящий момент на сверле и обрабатывают информацию на вычислительном устройстве, отличающийся тем, что, с целью повыш.ен;ия производительности и исключеиия поломок инструмента, измеряют К рутя1щий момент на сверле во время пре|рывания .процесса резания и при достижении им нормированного значения процесс резания возобновляют после вы.Б.ода сверла.

2.Способ автоматичеакого управления по п. 1, отличающийся тем, что сигнал иа изменение скорости подачи .вырабатывают пр01порцио.нальным разности моментов на сверле, измеренных в процессерезания ИБО время прерывания процесса резания.

Источники И1нформации, П|ри.нятые во .В1нимание при экспертизе

1.Авторское свидетельство СССР № 224260, кл. В 23В 41/02, 1968.

2.Авторское свидетельство СССР № 308814, кл. Е 23В 25/06, 1969.

6

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты стержневого инструмента | 1984 |

|

SU1154062A1 |

| Агрегатная головка для глубокого сверления сквозных отверстий | 1980 |

|

SU887073A1 |

| Способ вибрационного сверления | 1984 |

|

SU1172651A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Устройство для сверления глубоких отверстий | 1976 |

|

SU665991A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| Устройство для управления процессом глубокого сверления | 1974 |

|

SU524612A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| СПОСОБ СВЕРЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2369478C1 |

| Устройство для предохранения инструмента от перегрузок | 1990 |

|

SU1745429A1 |

Л

Авторы

Даты

1981-06-07—Публикация

1979-05-07—Подача