4iik 4 4

О О

Изобретение относится к литейному производству и может быть использовано при получении отливок по пенополи- стироловым моделям, в т. ч. в ваку- умируемые формы.

Цель изобретения - исключение выброса продуктов деструкции материала модели в начальный период запивки.

Регламентированный темп заливки через полый стояк при толщине его

1

1

стенки -jT : -- от поперечного размера стояка создает условия, при которых газифицируемые объемы пено- полистирола в начальйой стадии заливки успевают полностью отсасываться через открывшиеся площади формы. В этот период оп- лавление и газификация пенополи- стирола развиваются в основном в элементах литниковой системы и приближенных к ним участках моделей отливок. Поскольку скорость плавления полистирола значительно превосходит скорость его испарения, то в конце начальной стадии заливки открываются в нарастающем темпе такие площади формы, через которые возможны фильт- рация больших объемов газа. С этого момента металл заливают со скоростью превышающей расчетную начальную скорость и определяемой по известным закономерностям последовательного расплавления модели и заполнения образующихся полостей металлом.

Пределы времени начальной стадии заливки определены опытньш путем. За время, меньшее чем 0,1 общего времени заливки, не успевают открыться от полистирола достаточные площади защитного слоя на элементах литниковой системы и частично на моделях отливок. Другими словами, такого времени еще недостаточно, чтобы начать подачу металла со скоростью большей, чем расчетная по предлагаемой зависимости.

С другой стороны, увеличение вре- мени начальной стадии больше, чем на 0,2 общего времени запивки, приводит к необоснованному замедлению процесса.

. Технология заливки рассчитывается в следующей последовательности. По известным закономерностям и опыту определяется средняя линейная скорость заполнения металлом формь:.

5

5 0 5 О

0 g

5

Далее по металлоемкости и геометрии полостей формы определяются общее время и базовая скорость заливки. К общему времени заливки добавляется 0,1-0,2 от него на начальную стадию. По предложенной зависимости рассчитывается скорость- заливки металла в начальной стадии.

Пример . Модели отливок корпусных деталей (редукторы, станины и проч.) изготовляли из пенополистиро- ла известными методами (путем вспенивания зернистого материала в пресс- формах и механическим вырезанием из плит). Из того же материала делали пустотелые стояки, питатели и другие элементы литниковой системы. Модели вместе с приклеенньми элементами литниковой системы окрашивали за 2-3 раза противопригарной краской. Газопроницаемость защитного слоя из краски в воздушно-сухом состоянии составляла 50-70 у.е.

Модели заформовывали в сухом песке без связующего в специальных контейнерах, имеющих полости, подключаемые при заливке к вакуум-насосу. Песок уплотняли вибрацией на вибростоле, затем контейнера закрывали крьш1ками и подключали к вакуум- насо- су.

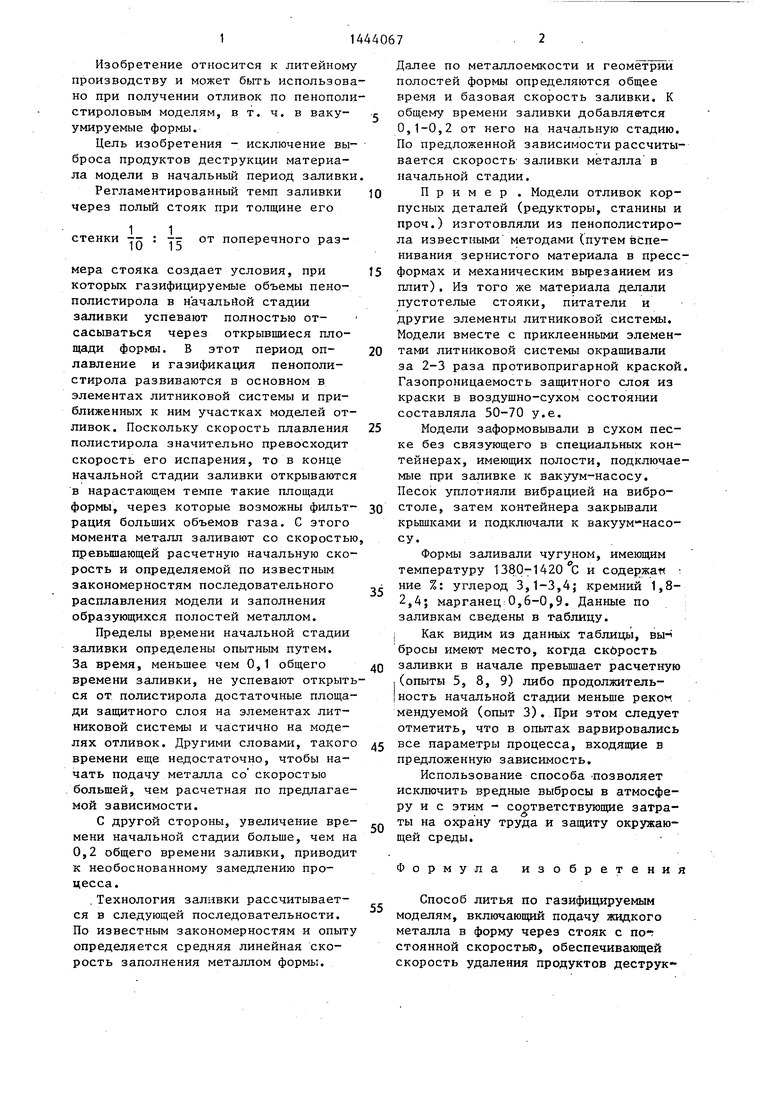

Формы заливали чугуном, имеющим температуру 1380-1420 С и содержав : ние %: углерод 3,1-3,4; кремний 1,8- 2,4; марганец:О,6-0,9. Данные по заливкам сведены в таблицу. I Как видим из данньпс таблицы, вы-i бросы имеют место, когда скЬрость заливки в начале превышает расчетную (опыты 5, 8, 9) либо продолжительность начальной стадии меньше реком мендуемой (опыт 3). При этом следует отметить, что в опытах варвировались все параметры процесса, входящие в предложенную зависимость.

Использование способа позволяет исключить вредные выбросы в атмосферу и с этим - соответствующие затраты на охрану труда и защиту окружающей среды.

Формула изобретения

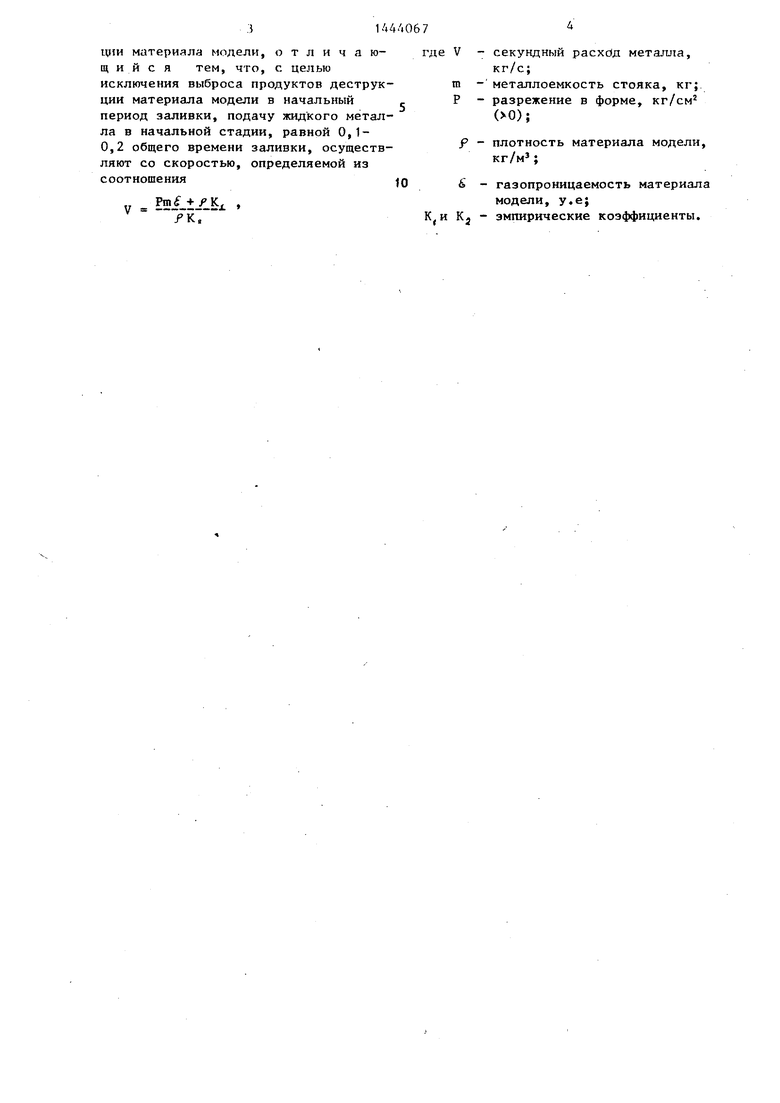

Способ литья по газифицируемым моделям, включающий подачу жидкого металла в форму через стояк с по-; стоянной скоростью, обеспечивающей скорость удаления продуктов деструкции материяла модели, о т л и ч а ю- щ и и с я тем, что, с целью исключения выброса продуктов деструкции материала модели в начальный период заливки, подачу жидкого металла в начальной стадии, равной 0,1- 0,2 общего времени заливки, осуществляют со скоростью, определяемой из соотношения

Ртб + fKj ,

К.

V - секундный расхйд металла,

кг/с;

m - металлоемкость стояка, кг; Р - разрежение в форме, кг/см ОО);

Я - плотность материала модели,

6 - газопроницаемость материала

модели, у,е; и Kj - змпирические коэффициенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки | 1990 |

|

SU1740100A1 |

| "Способ получения литья по газифицируемым моделям "Див-процесс" и литейная форма для получения литья" | 1988 |

|

SU1764768A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДЕЛЬНОГО МАТЕРИАЛА ИЗ ПЕНОПОЛИСТИРОЛА С ЛЕГИРУЮЩИМИ ДОБАВКАМИ ДЛЯ МЕТАЛЛИЧЕСКОГО ЛИТЬЯ МЕТОДОМ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 2015 |

|

RU2618995C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК С ПАРАЛЛЕЛЬНЫМИ ОБРАЗУЮЩИМИ БОКОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2086340C1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| Литейная форма | 1985 |

|

SU1310099A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2285577C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596933C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2532648C1 |

| ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ ДЛЯ ЛИТЫХ ЗАГОТОВОК РЕЖУЩЕГО ИНСТРУМЕНТА И ПРЕСС-ФОРМА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2048953C1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2163455C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-28—Подача