(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2008 |

|

RU2384650C2 |

| ИГЛО-УПРОЧНЯЮЩАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366546C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2363564C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| Способ шлифования | 1977 |

|

SU618261A1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2008 |

|

RU2361713C1 |

| ОТДЕЛОЧНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2361714C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2051186C1 |

Изобретение относится к машиностроению, а именно к абразивно-упрочняющей обработке. Цель изобретения - повьпиение стойкости деталей из быстрорежущих сталей за счет увеличения твердости до.68-70 HRC. При шлифовании припуск под шлифование выбирают в пределах 0,9-1,2 мм и снимают при-, пуск при подаче круга, перпендикулярной упрочняющей поверхности. Скорость подачи з.адают 0,03-0,06 мм/с. Скорость подачи обеспечивает возникновение необходимых для упрочнения температур за счет наличия плотностей энергий 60-100 Дж/мм с. 2 табл.

йЙь

4 |;:ь

Од NU

Изобретение относится к машино- строению, а именно к абразивной упг рочнягощей обработке.

Цель изобретения - повышение стойкости деталей из быстрорежущих сталей.

Способ осуществляют следующим образом.

Задают припуск под щлифо.вание z наряду со скоростями подачи, затем определяют время действия на упрочняемую сталь высоких температур, т.е. действия теплового источника,

Время действия теплового источника определяют временем абразивной упрочняАщей обработки. При этом мощность шлифования., а следовательно, и возникающие температуры нагрева не зависят .от времени действия теплового источника, а определяются скоростью подачи, перпендикулярной упрочняемой поверхности. Поэтому создают температурный режим, -необходимый для упрочнения незакаленных быстрорежущих сталей: достаточно длительный нагрев поверхностных слоев до высоких температур - в 10-20 раз больший по времени, чем для конструк ционных и углеродистых инструментальных сталей.

Установленные экспериментально требующиеся для упрочнения пределы времени действия теплового источника наряду с задаваемыми скоростями пода чи dt/c) определяют необходимый .. ,припуск для обрабатываемых деталей (0,9-1,2 мм).

Если назначают скорость подачи t/aD наибольшую из возможных (0,06 мм/с), то обработку для формиг рования пысокотвердого слоя проводят при кратчайшем времени (15 с),те, минимальный припуск, который остав- ляют под упрочняющую обработку, равен

2 (at/ а. С 0, 0,9 мм.

Если назначают скорость подачи Jt/J-O наименьшую, то время действия высоких температур .(время обработки) увеличивают до 40 с. Поэтому при та-, ких условиях шлифования оставляемый припуск (z) равен 0,03-40 1,2 мм (табл,i).

Пример, После обработки кругом 24А16НСТ16К5 для упрочнения быстрорежущей стали Р9К5 в отожженном исходном состоянии со скоростью подачи 0,03 мм/с при снятии припуска 0,3 мм, т,е, при времени обработки 10 с, поверхностная твер-. дость равнялась лишь 40 HRC.Карбиды при нагреве в процессе обработки такой продолжительностью не успели раствориться. После обработки при снятии припуска 0,9 мм с такой же скоростью подачи поверхностная твердост достигала 70 HRC, а толщина слоя с твердостью 7, 67 HRC при этом равнялась 0,6 мм. Увеличение припуска под обработку до 1,2 мм привело к увеличению толщины упрочненного слоя высокой твердости /67 HRC до 1,2 мм,

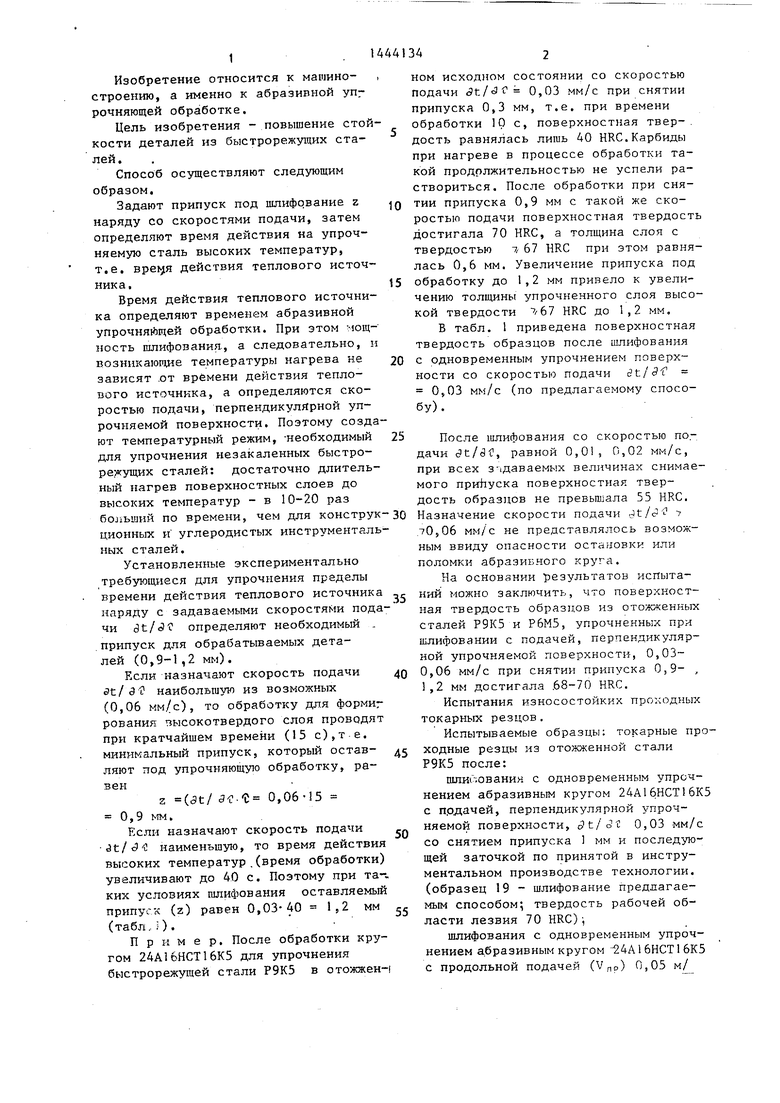

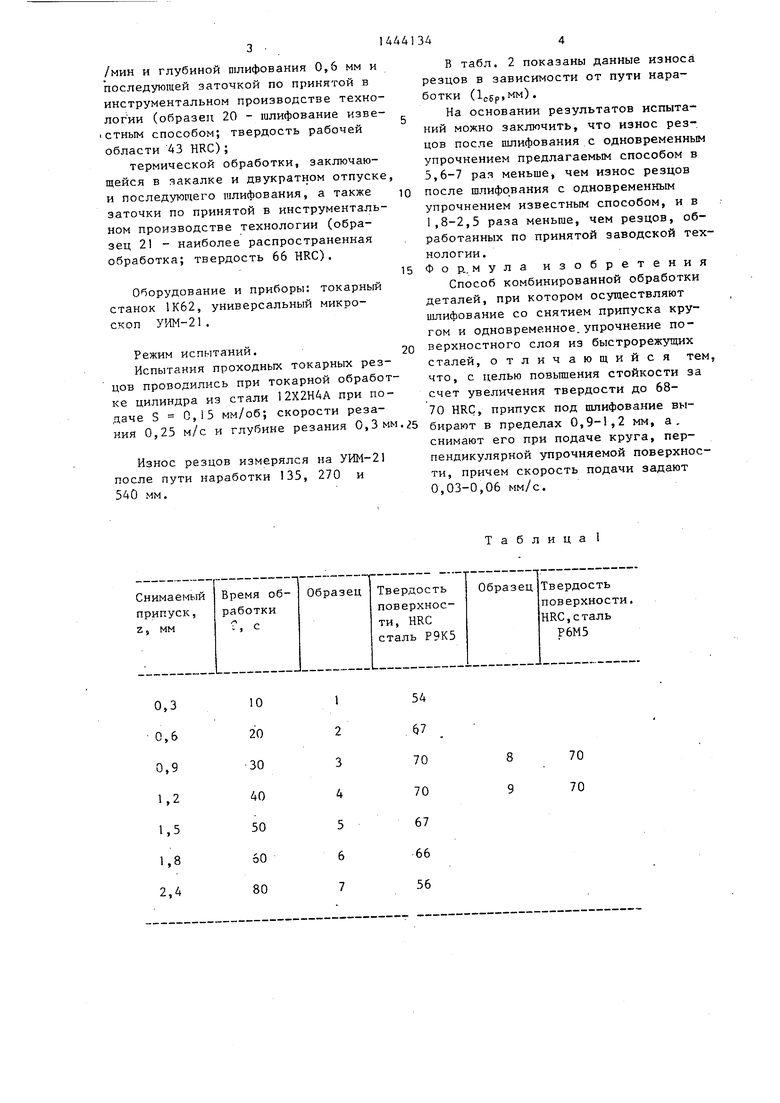

В табл, 1 приведена поверхностная твердость образцов после шлифования с одновременным упрочнением поверхности со скоростью подачи et/ З С 0,03 мм/с (по предлагаемому способу).

После шлифования со скоростью подачи (t/dt}, равной 0,01, 0,02 мм/с, при всех задаваемых величинах снимаемого припуска поверхностная твердость образцов не превышала 55 HRC. Назначение скорости подачи Jt/cP t 7 .70,06 мм/с не представлялось возможным ввиду опасности остановки или поломки абразивного круга.

На основании результатов испытаний можно заключить, что поверхностная твердость образцов из отожженных сталей Р9К5 и Р6М5, упрочненных при шлифовании с подачей, перпендикулярной упрочняемой поверхности, 0,03- 0,06 мм/с при снятии припуска 0,9- , 1,2 мм достигала .68-70 HRC.

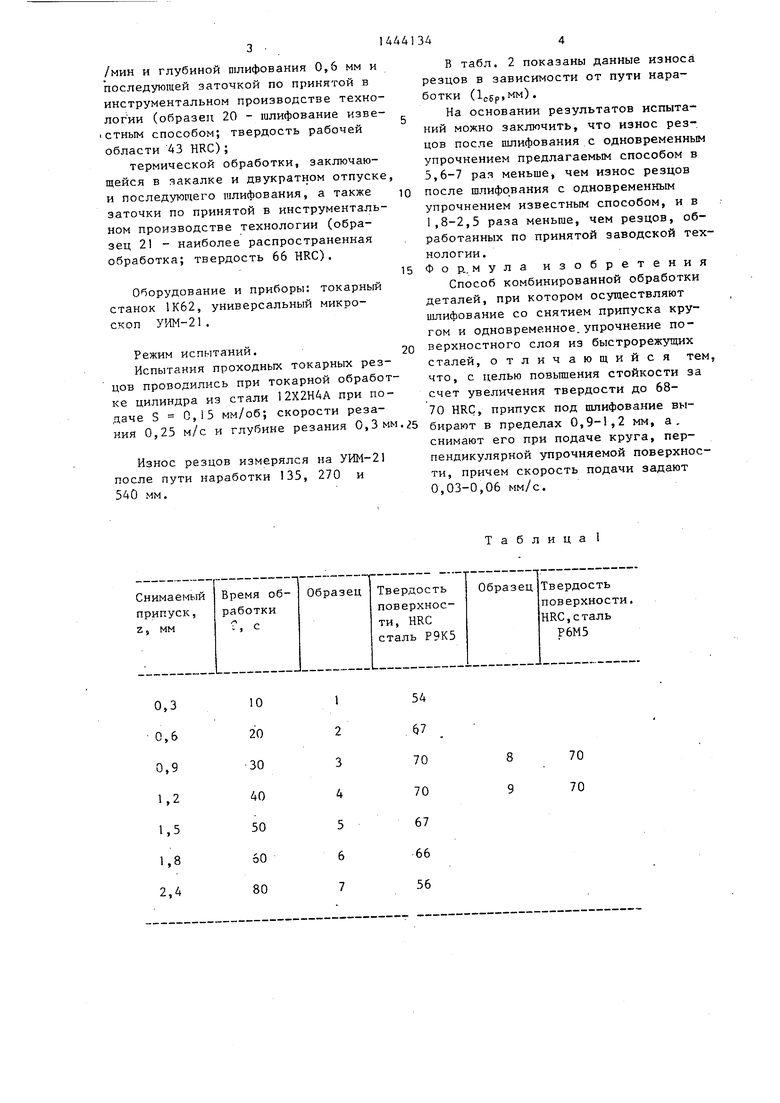

Испытания износостойких проходных токарных резцов.

Испытываемые образцы; токарные прходные резцы из отожженной стали Р9К5 после:

шлийования с одновременным упрочнением абразивным кругом 24А16НСТ16К с прдачей, перпендикулярной упрочняемой поверхности, dt/ tif 0,03 мм/с со снятием припуска 1 мм и последующей заточкой по принятой в инструментальном производстве технологии, (образец 19 - шлифование предлагаемым способом; твердость рабочей области лезвия 70 HRC)

шлифования с одновременным упрочнением абразивным кругом -24А1 6НСТ1 6К5 с продольной подачей (Vnp) 0,05 м/

/мин и глубиной шлифования 0,6 мм и последующей заточкой по принятой в инструментальном производстве технологии (образец 20 - шлифование изве- 1СТНЫМ способом; твердость рабочей области 43 HRC);

термической обработки, заключающейся в закалке и двукратном отпуске и последующего шлифования, а также заточки по принятой в инструментальном производстве технологии (образец 21 - наиболее распространенная обработка; твердость 66 HRC).

Оборудование и приборы: токарный станок 1К62, универсальный микроскоп УЙМ-21.

Режим испытаний.20

Испытания проходных токарных резцов проводились при токарной обработке цилиндра из стали 12Х2Н4А при подаче S 0,15 мм/об; скорости резания 0,25 м/с и глубине резания 0,3мм.25

Износ резцов измерялся на УИМ-21 после пути наработки 135, 270 и 540 мм.

10 20 30 40 50 60 80

1 2 3 4 5 6 7

0

0

5

5

В табл. 2 показаны данные износа резцов в зависимости от пути наработки (IcSp.n-O.

На основании результатов испытаний можно заключить, что износ резцов после шлифования с одновременным упрочнением предлагаемьм способом в 5,6-7 рая меньше, чем износ резцов после шлифования с одновременным упрочнением известным способом, и в 1,8-2,5 раза меньше, чем резцов, обработанных по принятой заводской технологии. Фор., мула изобретения

Способ комбинированной обработки деталей, при котором осуществляют шлифование со снятием припуска кругом и одновременное, упрочнение поверхностного слоя из быстрорежущих сталей, отличающийся тем, что, с целью повьшения стойкости за счет увеличения твердости до 68- 70 HRC, припуск под шлифование выбирают в пределах 0,9-1,2 мм, а, снимают его при подаче круга, перпендикулярной упрочняемой поверхности, причем скорость подачи задают 0,03-0,06 мм/с.

Таблица 1

54 67 70 70 67 66 56

8 9

70 70

70

43

66

0,014 0,026 0,043

0,098 0,17 0,24

0,035 0,05 0,079

Таблица 2

| Вестник машиностроения, 1977, № I, с.64-66. |

Авторы

Даты

1988-12-15—Публикация

1986-12-30—Подача