: 1; , Изобретение относится к шлифовальной обработке, в частности .к способам шлифования деталей из конструкчионных и инструментальных сталей. : . . Известны способы обычного, силоворо, глубинного и скоросугного шлифования, различающиеся между собой применением.различных режимов резания ll, 2 . Все эти способы осуществлдоотся нач режимах, обеспечивающих сфезанив асего припуска в виде малкой В1лиф6вал ь« ной стружки, сечение которой в 15опьшинстве случаев не превшаает (1,1-0,5 Известнее .способы производят с уявл ными мощностями шлифования до 1 квт на съем 1 металла. Показатель удельной мощности шлифования в последнее время становится одним из оп ределяющих параметров, характеризующих различные виды шлифования. По данным разных .исследователей ведущих фирм в области абразивной обработки в зависимости от вида пшифовання в материала обрабатываемых деталей, (круглое С; продольной или радиальной подачами, наружное, плоское, внутреннее -и т.д.) удельный расход мощности на съем 1 металла составляет jO, 2-1,1 КВТ. Приэтом тепловыделение при шлифовании характеризуется мгновенностью нагревания и крайне незначительнь(м временем действия высоких температур.. в зтих условиях тепло в зоне Ёшифования охватывает тончайщие поверхностные слои (1-20 мкм) и оказывает вредное действие на обрабатываёг опв поверхность: при шлифовании закаленных сталей выделяющееся тепло разогревает поверхностный слой детали, изменяет структуру мартенсита закалки (которая является маЯоустой швой). Эти изменения структуры повеЕ хностного слоя в зависимости от режимов шлифования и марки стали сопровождаются отпуском, прижогами, разуп чнением, вторичной закалкой с выделением остаточного аустенита, а иногда и появлением шлифовочных трещин. При шлифовании незакаленных сталей, в частности конструкционных и инструментальных, кратковременность действия температур не успевает изменить фазовое и структурное состояние обрабатываемо( :поверхности. При обработке незака:ленных сталей, имеющих повышенную чувст рительность к закалке (высокоуглеродистых инструментальных сталей) , при шлифовании на об)абатываемой поверхности появляются иногда неравномерные следы попкалки, которые ухудшают последующую оврабатываемость лезвийным инструментом (то-« чение, сверление, фрезерование и др. и в -то же время не освобо;«шают от необходимости последую14ей .закалки, если она требуется для данной детали.

Цель изобретения - обеспечение одновременного поверхностного упрочнения деталей из конструкционных и инструментальных незакаленных сталей в процессе их шлифования.

Это достигается тем, что по предлагаемому .способу шлифование деталей из конструкционных и инструментальных сталей кругами на керамической связке осуществляют за один проход шлифовальным кругом из электрокорунда твердостью С1-Т1 зернистостью 16-50 на скоростях вргиления обрабатываемой детали 0,1-0,5 м/мин и поперечных подачах на один оборот детали 0,5-2 мм, при этом обработку производят с удельными мощностями солифования 2-6 квт надъем 1 металла.

Все это создает в совокупности такие условия, при которых шлифовальный круг срезает только часть металл в виде шлифовочной стружки как при обычном шлифовании, а часть металла будет оттесняться в виде сплошной стружки. Очень низкие скорости враa &няя детали, большие подачи на один обсфот при обработке достаточно твердыми кругами и со сверхвысокой удельной мощностью на съем 1 металла создают высокие давления, аызывооот интенсивное тепловыделение с разогревом поверхностного слоя выше критической температуры АС и выдержкой при этой температуре по меньшей

мере в течение 0,2-1 сек. Это придает металлу повышенную пластичность и создает условия для осуществления фазовых и структурных превращений, а в сочетании с последующим быстрым охлаждением обеспечивает получение в поверхностном слое структуры мартенсита закалки.

Указанные пределы режимов шлифования, удельных мсвдностей шлифования и минимального времени контакта круга и детали получены экспериментальным путем. Причем время контакта обрабатываемой детали и шлифовального круга определяется по Дуге контакта, исходя также из режимов шлифования:

где -длина дуги контакта,

и&Э скорость вращения изделия, причем

l/P-df Г D-Ki где 13 - диаметршлифовального

круга,

d - диаметр изделия, t - глубина резания. При этом с увеличением времени контакта глубина закаленного слоя будет увеличиваться. Однако верхние пределы времени контакта ограничиваются возможностями проведения самого процесса ишифования.

Предлагаемый способ шлифования поясняется примерами обработки различных сталей на разных режимах кругами на керамической связке. Были проведены лабораторные испытания по обработке образцов из стали 45 кругом 24А40СТ35К5 предлагаемым и известным обычным способом шлифования. Диаметр 0 круга 600 мм, скорость круга 50 м/сек. Ширина шлифования 12 мм. Диаметр образца 65 мм. Результаты приведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ЗУБЧАТОГО ПРОФИЛЯ | 2002 |

|

RU2202449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| Способ шлифования детали из конструкционной стали | 1984 |

|

SU1168391A1 |

| Способ комбинированной обработки деталей | 1986 |

|

SU1444134A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ, ТАКОЙ КАК ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2597455C2 |

| Способ абразивного шлифования | 1987 |

|

SU1553296A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2423220C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2051186C1 |

| Способ утилизации отходов машиностроительного и инструментального производства | 2016 |

|

RU2663234C2 |

0,20,731,79

1,0

0,20,551,35 1,0

200,015.3,67

т- 100

по200,0102,45

100

200,00751,84 100

2,356,541,92 56-56-54

2,075,671,66 56-59-58

0,820,930,0027122-23-22

0,670,760,0022 22-22-20

0,870,650,6019 23-22-22

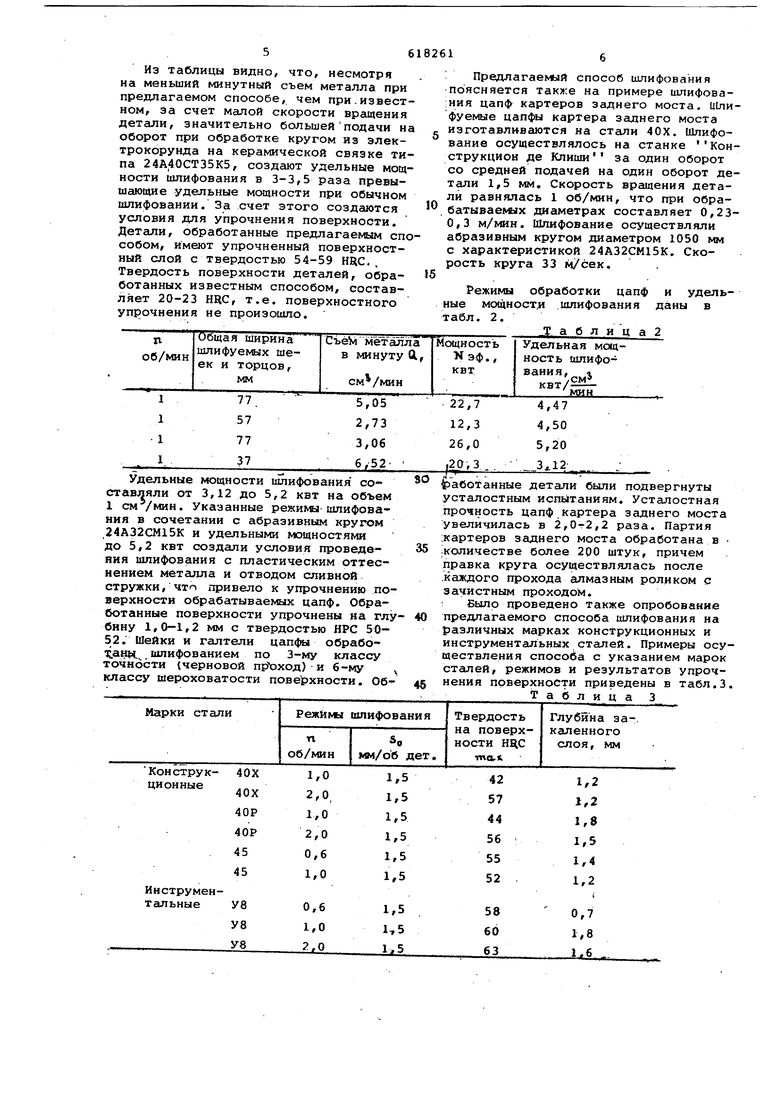

Из таблицы видно, что, несмотря на меньший минутный съем металла при предлагаемом способе, чем при.известном/ за счёт Малой скорости врсицения детали, значительно большейподачи на оборот при обработке кругом из злектрокорунда на керамической связке типа 24А40СТ35К5, создают удельные мощности шлифования в 3-3,5 раза превышающие удельные мощности при обычном шлифовании. За счет этого создаются условия для упрочнения поверхности. Детали, обработанные предлагаемым способом, имеют упрочненный поверхностный слой с твердостью 54-59 НДС., Твердость поверхности деталей, обработанных известным способом, составляет 20-23 HRC, т.е. поверхностного упрочнения не произошло.

ставляли от 3,12 до 5,2 квт на объем 1 см /мин. Указанные режикы-шлифования в сочетании с абразивным кругом 24А32СМ15К и удельными мощностями до 5,2 КВТ создали условия проваления шлифования с пластическим оттеснением металла и отводом сливной стружки,что привело к упрочнению поверхности обрабатываемых цапф. Обработанные поверхности упрочнены на глубину 1,0-1,2 мм с твердостью ЯРС 50- 52. Шейки и галтели цапфы обрабоХанн. шлифованием по 3-му классу точности (черновой ) и 6-му классу шероховатости поверхности. Об Предлагаекый способ шлифования поясняется также на примере шлифова;ния цапф картеров заднего моста. Шлифуемые цапфы картера заднего моста изготавливаются на стали 40Х. ШлифоКонвание осуществлялось на станке

струкцион де Клиши за один оборот со средней подачей на один оборот детали 1,5 мм. Скорость вращения детали равнялась 1 об/мин, что при обрабатываемых диаметрах составляет 0,230,3 м/лин. Шлифование осуществляли абразивным кругом диаметром 1050 мм с характеристикой 24А32СМ15К. Скорость круга 33 м/сек.

Режимы обработки цапф и удельные мо1цност,и шлифования даны в табл. 2.

б л и ц а 2

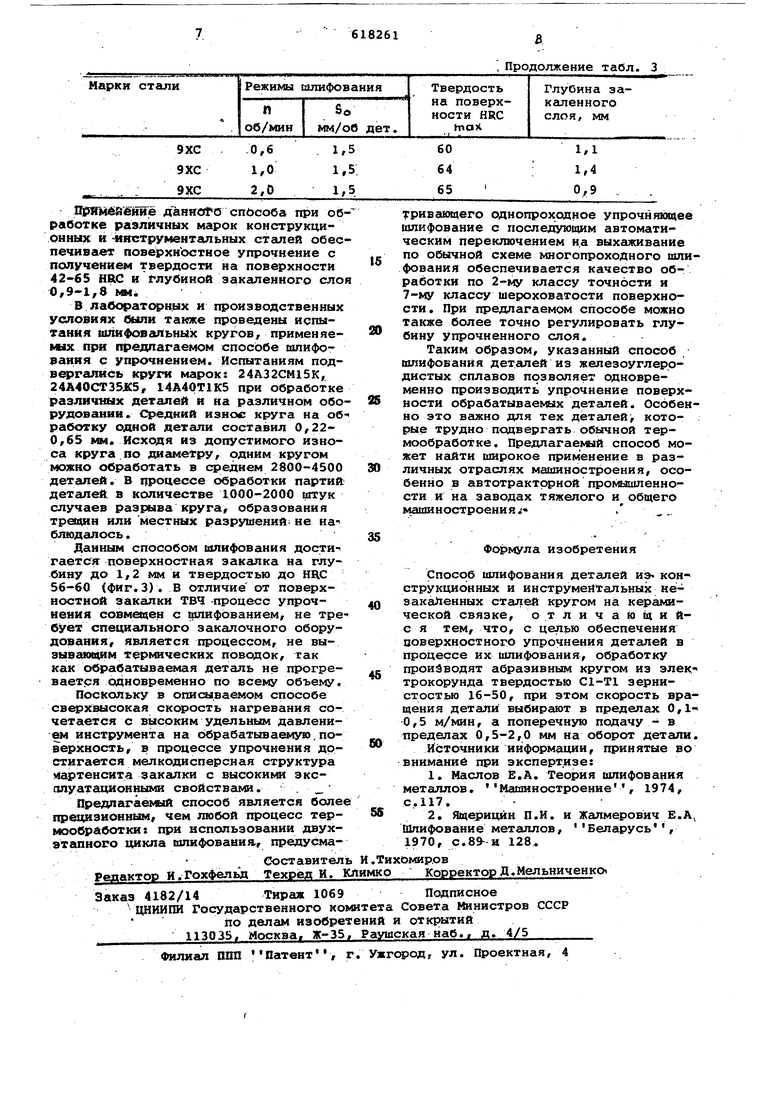

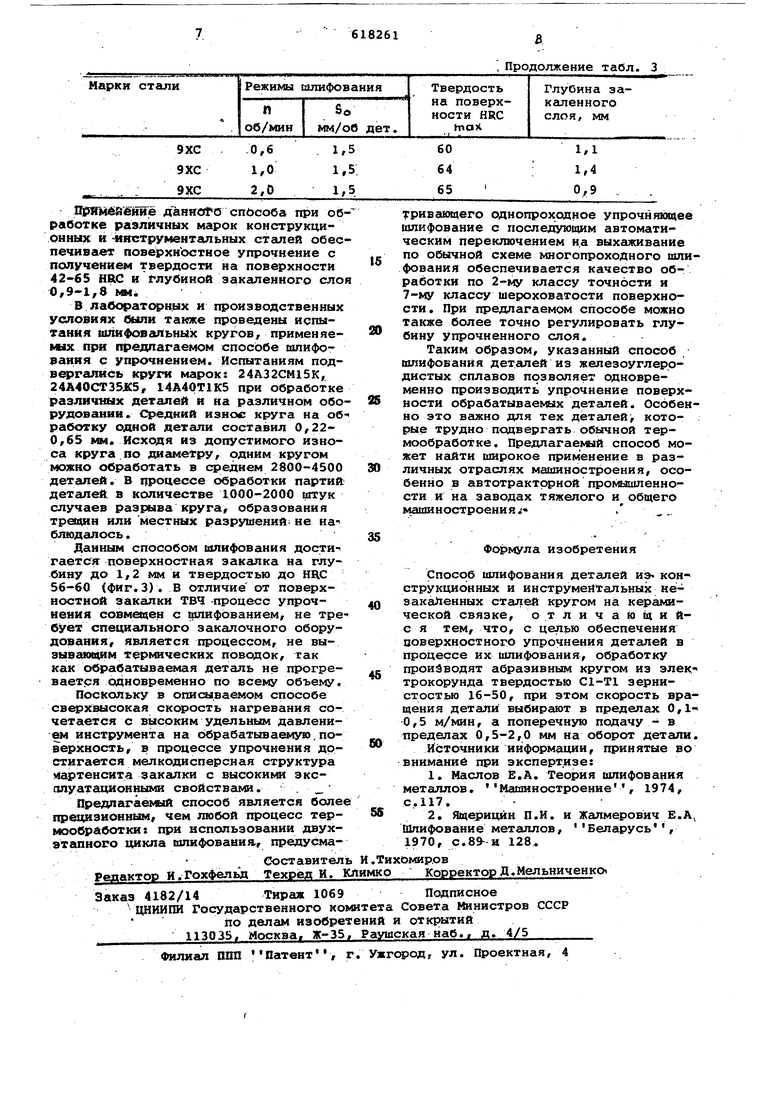

усталостным испытаниям. Усталостная прочность цапф,картера заднего моста увеличилась в 2,0-2,2 раза. Партия :картеров заднего моста обработана в количестве более 200 штук, причем правка круга осуществлялась после .каждого прохода алмазным роликом с зачистным проходом. : Было проведено также опробование предлагаемого способа итифования на различных марках конструкционных и инструментальных сталей. Примеры осуществления способа с указанием марок сталей, режимов и результатов упрочнения поверхности приведены в табл.3. Таблица 3

, Продолжение табл. 3

Авторы

Даты

1978-08-05—Публикация

1977-02-01—Подача