Изобретение относится к порошковой металлургии, в частности к изготовлению бурового породоразрушающего инструмента с синтетическими алмазами.

Цель изобретения - повьшзение надежности крепления матрицы к корпусу и увеличение выхода годного продукта.

Согласно способу изготовления алмазного инструмента, включающему прессование графитовой формы, укладку алмазов, формирование матриць;, установку устройства, прессование, пропитку низкотемпературным сплавом и горячую допрессовку, графитовое форму перед укладкой алмазов подвергают предварительной термообработке при 500 - 800°С в течение 15-20 мни и перед установкой корпуса в пресс-форму с твер досплавной шихтой добавляют слой порошка электролитической меди в количестве 10-20% от массы шихты, В устройстве для изготовления алмазного инструмента в корпусе имеются радиальные пазы, выполненные в виде отверстий цилиндрической формы на боковой поверхности корпуса у рабочего торца и имеющие открытьй выход на поверхность корпуса, контактирующего с алмазосодержащей матрицей, причем ширина открытого выхода составляет 1/3 часть диаметра радиального отверстия.

Способ изготовления алмазного инструмента осуществляют следующим образом.

Отпрессованную графитовую форму подвергают термообработке в печгх с объемным или высокочастотным нагревом при температуре 500-600°С в течение 15-20 мин, дают остыть до температуры окружающей ср еды, укладывают алмазы, изготавливают устройство, формируют матрицу из твердосплавной шихты, перед установкой -корпуса в пресс-форму вводят навеску электролитической меди из расчета 10-20 % от массы шкхты, разравнивают слой злектролитической меди, устанавливают в пресс-форму jf:opnyCj прессуют, внутрь корпуса вводят пропиточньй сплав, пропитывают при 900-960°С, осуществляют горячую допрессовку с давленном 5-20 МПа, выключают- нагрев, дают естыть до температзфы окружающей среды, проводят механическую обработку инструмента.

0

5

На фиг,1 показан рабочий торец корпуса устройства; на фиг.2 - узел I на фиг.1.

Устройство состоит из матрицы и корпуса с радиальными пазами цилиндрической формы с открытым вькодом на торцовую поверхность (фиг,2),

Устройство работает следующим об0 разом.

При движении корпуса во время прессования матрИ1дь через открытьй выход в радиальные пазы за счет перемещения попадает шихта и там уплот5 няется, .При нагреве композиции и инфильтраций металлической связки в матрицу уплотнения шихта в устройстве пропитывается, а при рекристаллизации приваривается к последнему,Так как ширина открытого выхода меньше диаметра отверстия, рекристаллизо- ванный материал матрицы лучше удерживается устройством, что обеспечивает дополнительное крепление матрицы к устройству.

Диаметр отверстия цилиндрического паза зависи от типоразмера изготовляемого инструмента и насьтного веса твердосплавной шихты,

0 Пример, При изготовлении коронки 0 76 мм на боковой поверхности устройства у рабочего торца предусматривают (сверлят) четыре отверстия 06 мм с- шириной выхода на

5 торце корпуса 2 мм. Берут 300 г твердосплавной шихты на основе we, формируют матрицу коронки в пресс-форме, отвешивают 45 г.порошка электролитической меди и вводят его в пресс-фор0 му равномерным слоем, на сформированную матрицу устанавливают корпус, прессуют матрицу давлением 30-50 МИа, внутрь устройства вводят 210 г низкотемпературного пропиточного сплава,

5 пропитьшают с помощью ТВЧ при 900 - после чего осуществляют горячую допрессовку давлением 20 МПа, выключают нагрев, дают остыть изделию до температуры окружающей среды.

0 Пример2. При изготовлении коронки ф 59 мм на боковой поверхности устройства предусматривают (сверлят} три отверстия 04 мм с шириной выхода 1,3 мм, используют 200 г твер5 досплазной шихты на основе ВК8 и

20 г порошка электролитической меди, внутрь устройства вводят 140 г пропиточного сплава. Остальные операции производят аналогично.

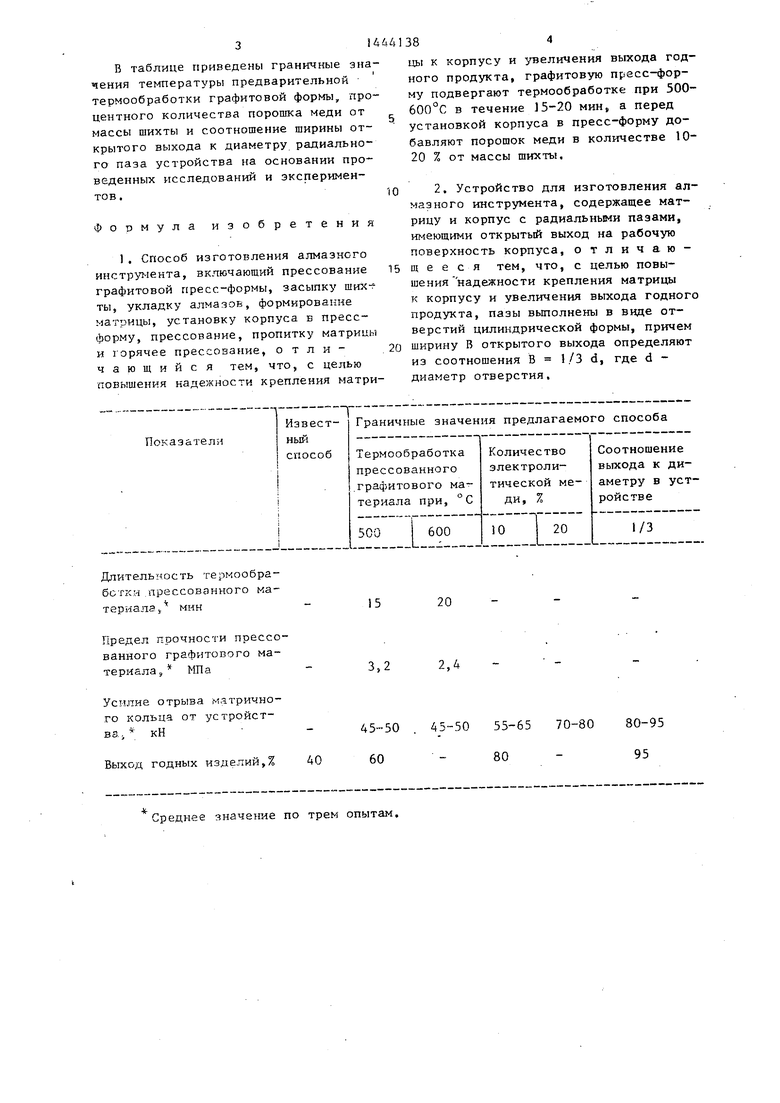

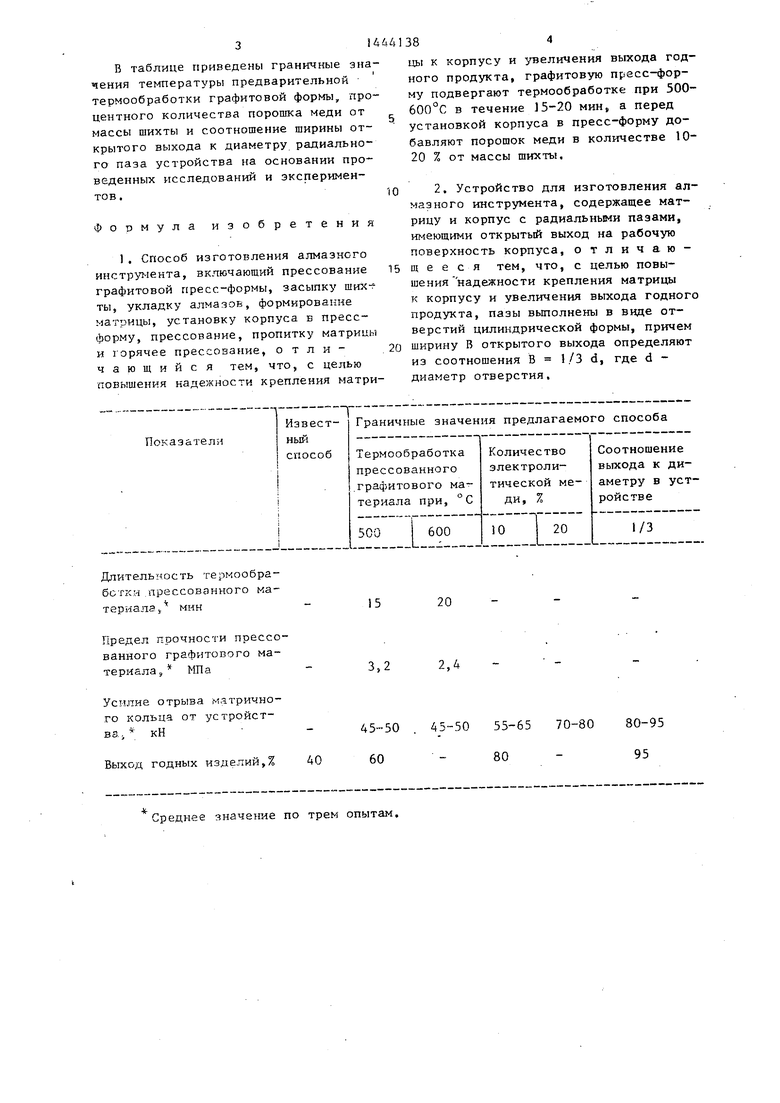

В таблице приведены граничные значения температуры предварительной термообработки графитовой формы, процентного количества порошка меди от массы шихты и соотношение ширины открытого выхода к диаметру радиального паза устройства на основании проведенных исследований и экспериментов.

10

Формула изобретения

1, Способ изготовления алмазного инструмента, включающий прессование графитовой пресс-формы, засыпку ших- ты, укладку алмазов, формирование матрицы, установку корпуса в пресс- форму, прессование, пропитку матрицы и горячее прессование, отличающийся тем, что, с целью повышения надежности крепления матри

0

5

0

384

цы к корпусу и увеличения выхода годного продукта, графитовую пресс-форму подвергают термообработке при 500- 600°С в течение 15-20 мин, а перед установкой корпуса в пресс-форму добавляют порошок меди в количестве 10- 20 % от массы шиХты.

2. Устройство для изготовления алмазного инструмента, содержащее матрицу и корпус с радиальными пазами, имеюшими открытый выход на рабочую поверхность корпуса, отличающееся тем, что, с целью повышения надежности крепления матрицы к корпусу и увеличения выхода годного продукта, пазы вьтолнены в виде отверстий цилиндрической формы, причем ширину В открытого выхода определяют из соотношения В 1/3 d, где d - диаметр отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления буровой коронки | 1989 |

|

SU1738680A1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| Способ изготовления алмазного породоразрушающего инструмента | 2023 |

|

RU2821848C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ БУРОВОЙ КОРОНКИ | 2013 |

|

RU2534164C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2298078C1 |

| Способ изготовления алмазного инструмента | 1990 |

|

SU1771972A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2012 |

|

RU2478455C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| Шихта графитовых пресс-форм | 1986 |

|

SU1350164A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению бурового породоразрушающего инструмента с синтетическими алмазами. Цель изобретения - повышение надежности крепления матрицы к корпусу и увеличение выхода годного продукта. Способ изготовления алмазного инструмента состоит в следующем. Отпрессованную графитовую форму подвергают термообработке в печах при температуре 500-600°С в течение 15-20 мин, затем укладывают алмазы, изготавливают корпус, формируют матрицу из твердосплавной шихты, перед установкой корпуса в пресс-форму вводят навеску электролитической меди, устанавливают корпус, вводят пропиточный сплав, пропитывают при температуре 900-960°С, осуществляют горячую до- прессовку с давлением 5-20 МПа, выключают нагрев и проводят механическую обработку инструмента. Устройство для изготовления алмазного инструмента содержит матрицу и корпус с радиальными пазами, вьшолнен- ными в виде отвер ;тий цилиндрической формы на боковой поверхности корпуса, у рабочего торца и имеющими открытый выход на поверхность корпуса, контактирующую с алмазосодержащей матрицей, причем ширина открытого выхода составляет 1/3 диаметра радиального отверстия. 2 с,п. ф-лы, 2 ил., 1 табл. Q 4 GO СХ

Длительность теркообра- ботки .прессованного материала мин

Предел прочности прессованного графитового материала , МПа

Усилие отрыва мятрично- го кольца от устройства j кН

Выход годных изделий,%

Среднее значение по трем опытам.

15

20

3,2

2,4

45-50 . 45-50 55-65 70-80 80-95 60 - 80 - 95

фиг.

| Блинов Г.А | |||

| Породоразрушающий инструмент для алмазного бурения | |||

| М.: Недра, 1969, с.110-112 | |||

| Организация производства,-В сб.: Техника и технология геологоразведочных -работ | |||

| Обзор | |||

| М., ВИЭМС, 1977, с.20-29. |

Авторы

Даты

1988-12-15—Публикация

1986-12-05—Подача