Изобретение относится к области машиностроения и может быть использовано при изготовлении алмазного бурового, строительного, камнедобывающего и кам- необрабатывающего инструмента.

Известен способ изготовления алмазного инструмента, при котором в корпусе сверлили отверстия, укладывали прокладки из свинца из красной меди, устанавливали алмазы и чеканили их.

Наиболее близким техническим решением к предлагаемому является способ изготовления алмазного инструмента, при котором изготавливают пуансон, прессуют на прессе пуансоном графитовую пресс- форму, загружают совков в пресс-форму ал- мазосодержащую шихту, формируют матрицу, ставят на матрицу корпус алмазного инструмента, прессуют матрицу и пропитывают матрицу пропиточным материалом в печи.

Однако данный способ имеет высокую трудоемкость изготовления алмазного инструмента, так как способ предусматривает загрузку пресс-формы совком порциями шихты, необходимость после загрузки пресс-формы формовать матрицу, а после формования матрицы прессовать ее корпусом алмазного инструмента, а на выполнение этих операций требуются значительные гатраты времени.

Целью изобретения является снижение трудоемкости изготовления алмазного инструмента.

Поставленная цель достигается тем, что о способе изготовления алмазного инструмента, при котором изготавливают пресс-форму, загружают загрузочным устройством пресс-форму шихтой, прессуют шихту, устанавливают в пресс-форму корпус и пропитывают матрицу алмазного инструмента пропиточным материалом в печи, печч|

N4

Ю VJ

Ю

ред загрузкой шихты в пресс-форму, в последнюю предварительно устанавливают корпус изготавливаемого алмазного инструмента, после чего заполненное шихтой загрузочное устройство упирают торцовой поверхностью о торцовую поверхность корпуса изготавливаемого алмазного инструмента, а затем выпрессовывают шихту.

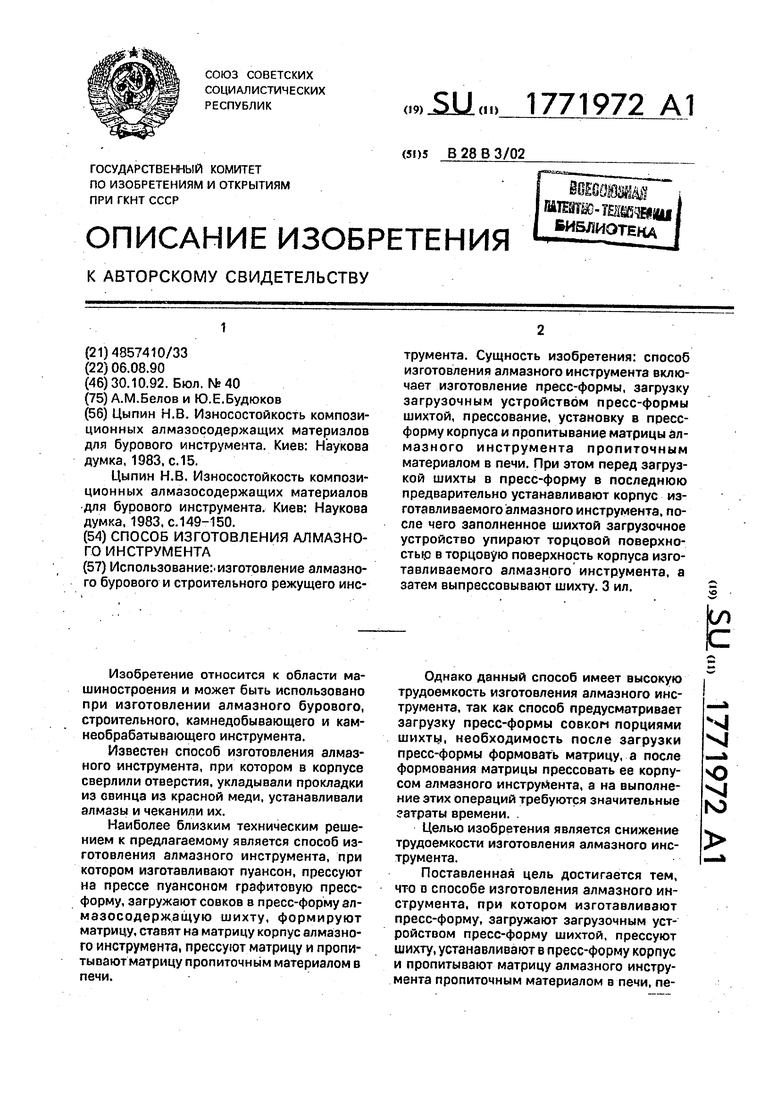

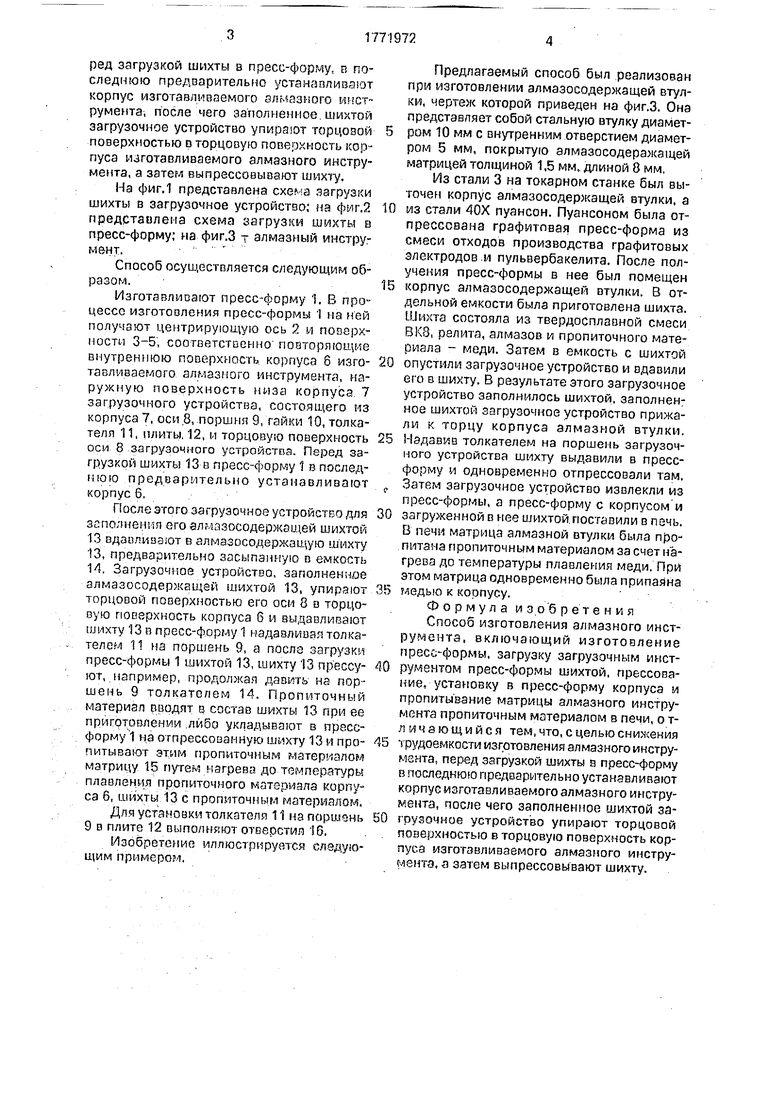

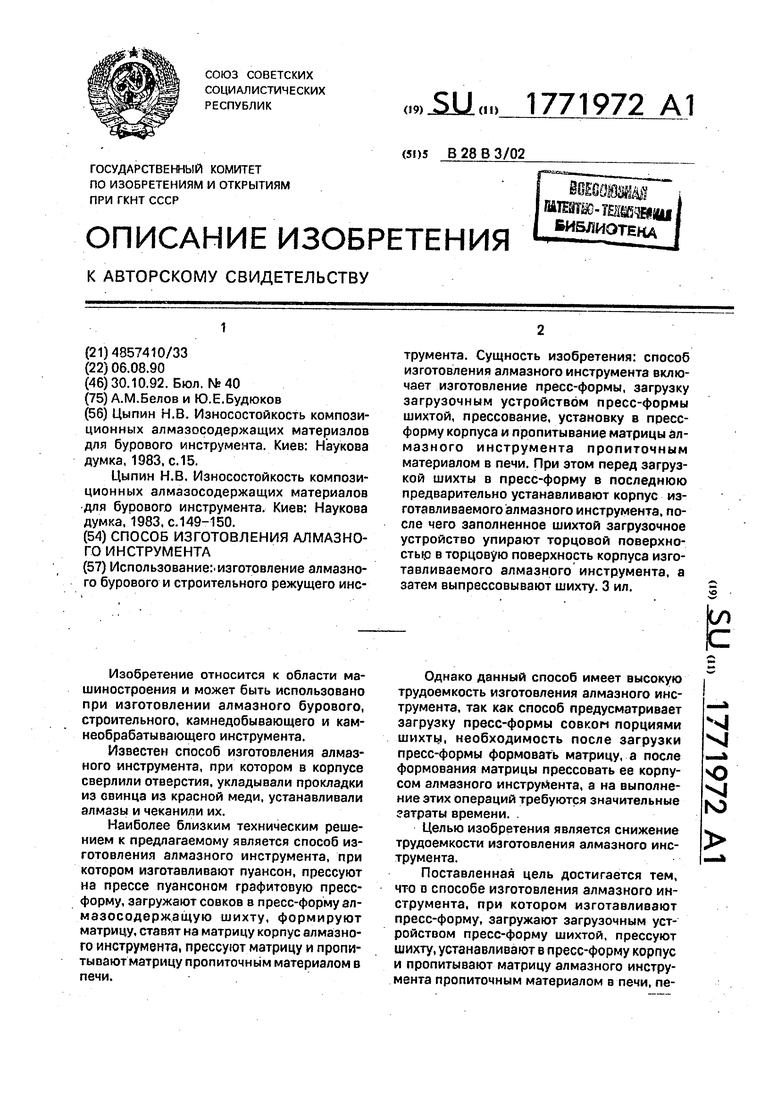

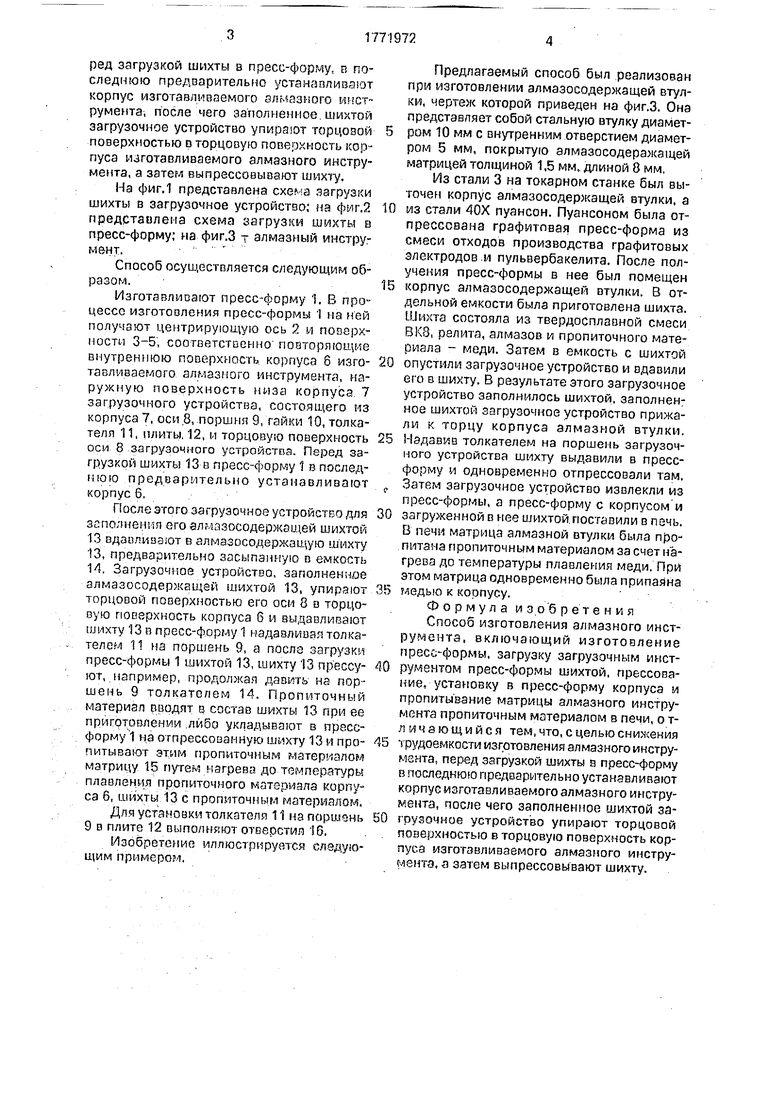

На фиг.1 представлена схема загрузки шихты в загрузочное устройство, на фиг.2 предстанлеиа схема загрузки шихты в пресс-форму; на фиг.З - алмазный инструмент.

Способ осуществляется следующим образом.

Изготавливают пресс-форму 1. В процессе изготовления пресс-формы 1 на ней получают центрирующую ось 2 и поверхности 3-5, соответственно повторяющие внутреннюю поверхность корпуса 6 изготавливаемого алмазного инструмента, наружную поверхность низа корпуса 7 загрузочного устройства, состоящего из корпуса 7, оси 8, поршня 9, гайки 10, толкателя 11, плиты. 12, и торцовую поверхность оси 8 загрузочного устройства. Перед загрузкой шихты 13 в пресс-форму 1 в последнюю предварительно устанавливают корпус 6,

После этого загрузочное устройство для заполнения его алмазосодержащей шихтой 13 вдавливают в алмазосодержащую шихту

13,предварительно засыпанную в емкость

14.Загрузочное устройство, заполненное алмазосодержащей шихтой 13, упирают торцовой поверхностью его оси 8 а торцовую поверхность корпуса б и выдавливают шихту 13 в пресс-форму 1 надавливая толкателем 11 на поршень 9, а поело загрузки пресс-формы 1 шихтой 13, шихту 13 прессуют, например, продолжал давить на поршень 9 толкателем 14. Пропиточный материал вводят EJ состав шихты 13 при ее пригртовленми либо укладывают в пресс- Форму 1 на отпрессованную шихту 13 и пропитывают этим пропиточным материалом матрицу 15 путем нагрева до температуры плавления пропиточного материала корпуса 6, шихты 13 с пропиточным материалом.

Для установки толкателя 11 на поршень 9 в плите 12 выполняют отверстия 16.

Изобретение иллюстрируется следующим примером.

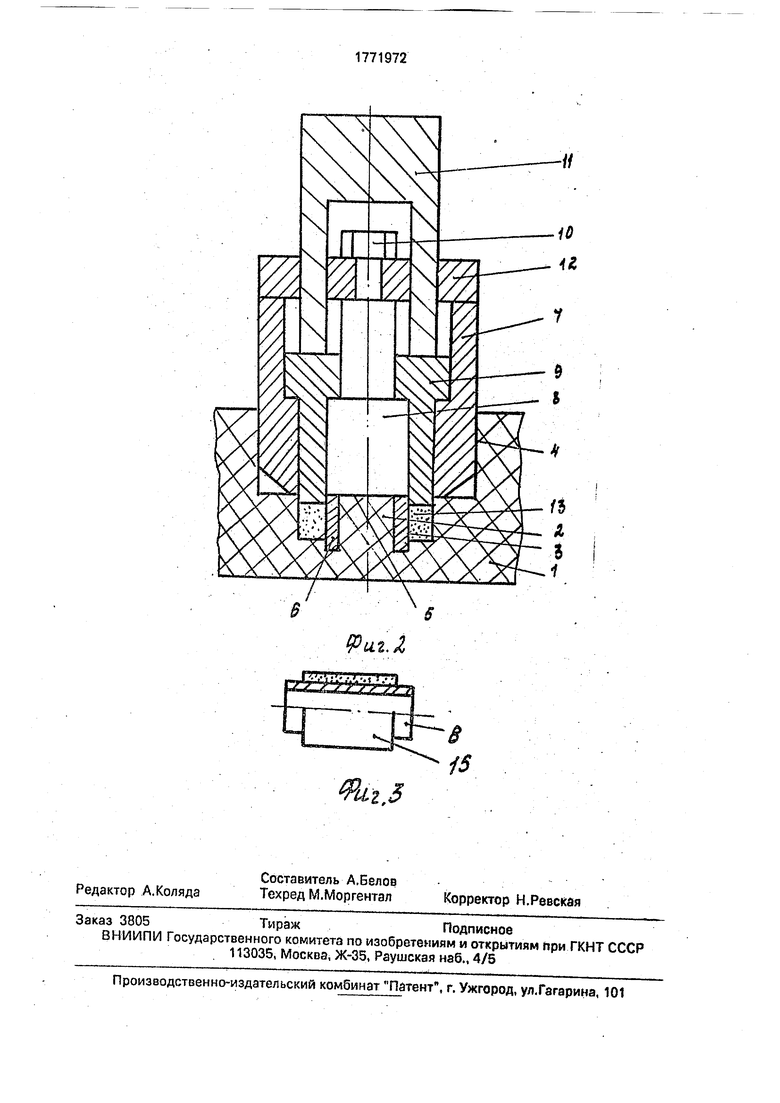

Предлагаемый способ был реализован при изготовлении алмазосодержащей втулки, чертеж которой приведен на фиг.З. Она представляет собой стальную втулку диамет- ром 10 мм с внутренним отверстием диаметром 5 мм, покрытую алмазосодеражащей матрицей толщиной 1,5 мм, длиной 8 мм,

Из стали 3 на токарном станке был выточен корпус алмазосодержащей втулки, а 0 из стали 40Х пуансон. Пуансоном была отпрессована графитовая пресс-форма из смеси отходов производства графитовых электродов и пульвербакелита. После получения пресс-формы в нее был помещен 5 корпус алмазосодержащей втулки. В отдельной емкости была приготовлена шихта. Шихта состояла из твердосплавной смеси ВК8, релита, алмазов и пропиточного материала - меди. Затем в емкость с шихтой 0 опустили загрузочное устройство и вдавили его в шихту. В результате этого загрузочное устройство заполнилось шихтой, заполненное шихтой загрузочное устройство прижали к торцу корпуса алмазной втулки. 5 Надавив толкателем на поршень загрузочного устройства шихту выдавили в пресс- форму и одновременно отпрессовали там. f Затем загрузочное устройство извлекли из пресс-формы, а пресс-форму с корпусом и 0 загруженной в нее шихтой ПОСТЙБИЛИ в печь. В печи матрица алмазной втулки была пропитана пропиточным материалом за счет нагрева до температуры плавления меди. При этом матрица одновременно была припаяна 5 медью к корпусу.

Формула изобретения Способ изготовления алмазного инструмента, включающий изготовление пресь-формы, загрузку загрузочным инст- 0 рументом пресс-формы шихтой, прессование, установку в пресс-форму корпуса и пропитывание матрицы алмазного инстру- 4cнтa пропиточным материалом в печи, о т- ли чающийся тем, что, с целью снижения 5 трудоемкости изготовления алмазного инструмента, перед загрузкой шихты в пресс-форму в последнюю предварительно устанавливают корпус изготавливаемого алмазного инструмента, после чего заполненное шихтой за- O грузочное устройство упирают торцовой поверхностью в торцовую поверхность корпуса изготавливаемого алмазного инструмента, а затем выпрессовывают шихту.

tt ft в f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2049655C1 |

| Способ изготовления алмазного инструмента и устройство для его осуществления | 1986 |

|

SU1444138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ БУРОВОЙ КОРОНКИ | 2013 |

|

RU2534164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1993 |

|

RU2071913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУпатб^^г :-^-^5!,..jасло„. | 1970 |

|

SU260891A1 |

| Способ изготовления буровой коронки | 1989 |

|

SU1738680A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА ДЛЯ СВЕРЛЕНИЯ | 2009 |

|

RU2432229C2 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| Способ изготовления алмазного инструмента | 1991 |

|

SU1822384A3 |

| Алмазный буровой инструмент и способ его изготовления | 1987 |

|

SU1640339A1 |

Использование: изготовление алмазного бурового и строительного режущего инструмента. Сущность изобретения: способ изготовления алмазного инструмента включает изготовление пресс-формы, загрузку загрузочным устройством пресс-формы шихтой, прессование, установку в пресс- форму корпуса и пропитывание матрицы алмазного инструмента пропиточным материалом в печи. При этом перед загрузкой шихты в пресс-форму в последнюю предварительно устанавливают корпус изготавливаемого алмазного инструмента, после чего заполненное шихтой загрузочное устройство упирают торцовой поверхностью в торцовую поверхность корпуса изготавливаемого алмазного инструмента, а затем выпрессовывают шихту. 3 ил.

ZLQULl

€

zЈЈH±ЈЈ

Ptu.Z

| Цыпин Н.В | |||

| Износостойкость композиционных алмазосодержащих материалов для бурового инструмента | |||

| Киев: Наукова думка, 1983 | |||

| с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Цыпин Н.В | |||

| Износостойкость композиционных алмазосодержащих материалов для бурового инструмента | |||

| Киев: Наукова думка, 1983 | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1992-10-30—Публикация

1990-08-06—Подача