(5) ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1986 |

|

SU1366545A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1982 |

|

SU1062295A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Чугун | 1982 |

|

SU1027266A1 |

| Модификатор | 1979 |

|

SU789622A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1983 |

|

SU1100328A1 |

| Чугун | 1983 |

|

SU1090748A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

Изобретение относится к металлурги в частности к чугунам с повышенными физико-механическими и специальными свойствами для отливок, работающих в условиях газовой коррозии и коррозии в расплавах цветных металлов, эксплуатируемых с ударными нагрузками. Известны чугуны, содержащие углерод, кремний, марганец, хром, магний кальций, редкоземельные металлы,харак теризующиеся пониженными механическими свойствами при комнатной и высоких температурах, а также низкой стойкостью против газовой коррозии и коррозии в расплаве цветных металлов. Известен чугун следующего химичес кого состава, вес. з,о-г,о Углерод Кремний 0,5-2,5 0,i4-1 ,0 Марганец Азот 0,003-0,025 Магний 0,01-0,05 0,08-0,3 Кальций Редкоземельные металлы0,001-0,01 Титан0,0it-0,1 Ванадий0,02-0,2 ЖелезоОстальное Чугун в литом состоянии имеет слещие свойства; Предел прочности, на изгиб, кгс/мм Предел прочности на разрыв, кгс/мм 22-2 Стрела прогиба, мм 5,0-6,0 Относительное удлинение, % 1,4-1,6 Твердость, НВ 165-173 Скорость коррозии чугуна в расплаве алюминия, мм/ч 0, ,233 В процессе испытаний установлено, ударная вязкость известного чуа составляет 0,3-0,5 кгсм/см D . В известном чугуне наличие титана анадия способствует образованию дендритного графита и перлитной металлической основы, что снижает ударную вязкость и пластичность, В процессе эксплуатации отливок при вы соких температурах перлит распадается на феррит и графит, что приводи к росту чугуна, повышению напряженного состояния отливок и, как следствие, образованию трещин, вместе с тем чугун обладает низкой стойкостью против газовой коррозии. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является чугун с шаровидным графитом следующего химическо состава, весД: Углерод3,5-,0 Кремний3,25-5,0 Марганец0,4-1 ,5 Хром0,25-2,0 Медь0,75-1,0 Магний0,01-0,0 ЖелезоОстальное В качествепримесей чугун содержи вес.%: фосфордо 0,2, серу до 0,02 и никель до 0,5. Микроструктура чугуна - шаровидны графит, перлит или феррит, цементит (до 20), Данный чугун обладает высо кой износостойкостью, прочностью, теплостойкостью и работает в условия чистого трения с нагревом без ударны нагрузок.Максимально возможная темпе ратура эксплуатации чугуна 600 С t2J

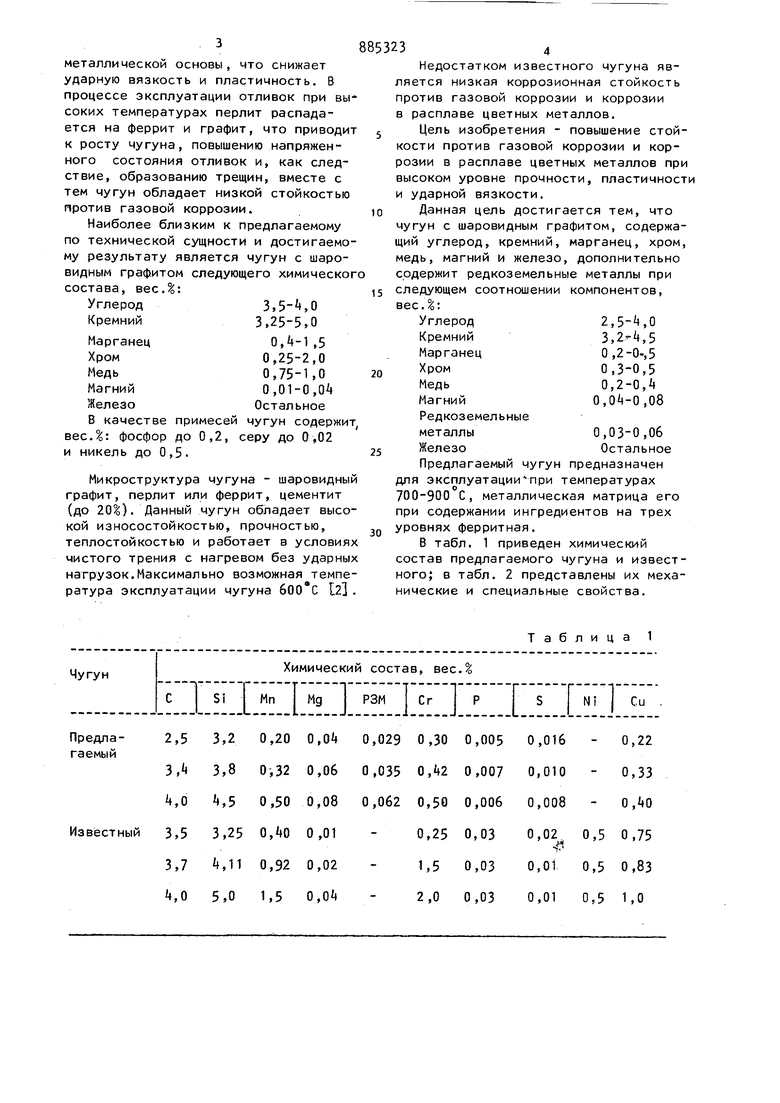

Таблица 1 34 Недостатком известного чугуна является низкая коррозионная стойкость против газовой коррозии и коррозии в расплаве цветных металлов, Цель изобретения - повышение стойкости против газовой коррозии и коррозии в расплаве цветных металлов при высоком уровне прочности, пластичности и ударной вязкости, Данная цель достигается тем, что чугун с шаровидным графитом, содержащий углерод, кремний, марганец, хром, медь, магний и железо, дополнительно содержит редкоземельные металлы при следующем соотношении компонентов, вес.1: Углерод2,5-,0 Кремний3,2-4,5 Марганец0,2-0.,5 Хром0,3-0,5 Медь0,2-0, Магний0,,08 Редкоземельные 0,03-0,06 металлы Остальное Железо Предлагаемый чугун предназначен для эксплуатации при температурах 700-900 С, металлическая матрица его при содержании ингредиентов на трех уровнях ферритная, В табл. 1 приведен химический состав предлагаемого чугуна и известного; в табл. 2 представлены их механические и специальные свойства.

Сравнительные испытания предлагаемого и известного чугунов позволяют сделать следующие выводы:

с пластинчатым графитом, имеющий высокую (6,3 скорость коррозии в воздушной среде при температуре испытания 800С, что в 11 раз превыliiaet скорость коррозии предлагаемого чугуна. Скорость коррозии в расплаве алюминия при 860 С у известного чугуна почти в 2 раза выше, чем у предлагаемого чугуна .

(1,5 г/м-ч) скорость коррозии в воздушной среде при 800°С, что в 7 рзз выше, чем у предлагаемого чугуна. Скорость коррозии известного чугуна в расплаве алюминия при почти в 1,5 раза выше, чем у предлагаемого чугуна.

3 При содержании ингредиентов известного чугуна на верхнем уровне получен чугун с шаровидным графитом. Металлическая матрица чугуна перлитоцементитная, структурно-свободного

Таблица 2

цементита до . Такой чугун имеет близкие к предлагаемому чугуну скорость коррозии в воздушной среде (0,123 ) при и скорость коррозии в расплаве алюминия (О ,226 мм/ч) при .

Значение всех физико-механических свойств при содержании ингредиентов известного чугуна на трех уровнях значительно ниже, чем у предлагаемого чугуна за смет повышенного содержания карбидообразующих элементов хрома и марганца.

Сравнительный анализ показывает, что известный чугун имеет низкий уровень прочности, пластичности, ударной вязкости и специальных свойств, что объясняется высоким содержанием марганца , меди и хрома - элементов, способствующих стабилизации перлита и появлению в металлической матрице чугуна структурно-свободного цементита.

Общеизвестно, что максимальную кор розионную стойкость, как правило, имеют чугуны с однофазной ферритной или аустенитной структурой, а в низколегированных чугунах (за исключением кремнистых) однофазная структура не может быть получена.

Марганец, являясь карбидообразующим элементом, оказывает большое влияние на структуру и свойства чугуна с шаровидным графитом. В чугуне с ферритной структурой содержание марга7ца рекомендуется иметь не более 0,6 так как он снижает пластичность и ударную вязкость и увеличивает твердость чугуна вследствие увеличения количества перлита в структуре.При более высоком содержании марганца в структуре образуются карбиды. Легирование кремнистого чугуна ма ганцем до 0,6% несколько улучшает ока ли ностойкость и ростоустойчивость, но при этом резко возрастает чувствител ность отливок к термическим ударам. С целью сохранения высокой пластич ности ферритных чугунов с шаровидным графитом содержание марганца не долж превышать 0,6. Медь является одним из наиболее эффективных стабилизаторов перлита. После добавки 0,6% Си чугун с шаровид ным графитом и ферритной матрицей ста новится перлитным в отливках толщино до 60 мм. Медь повышает прочность и твердость чугуна тем заметнее, чем ниже в нем содержание кремния. Хром затрудняет обе стадии графитизации, способствует образованию цементита и увеличению количества перлита. Никель измельчает структуру металлической основы, увеличивает количество перлита в чугуне. Легирование кремнистого чугуна хромом в небольших количествах (0,3 О,5%)наиболее благоприятно повышает их качество. Происходящее под влиянием малых добавок хрома улучшение структуры кремнистых чугуиов и усиление сопротивляемости их окислению позволяют значительно повысить температурный диапазон эксплуатации отливок. Влияние меди1 -и никеля на свойства кремнистого чугуна одинаково и своди ся, в основном, к улучшению его меха нических свойств. Эффективность их влияния на окалиностойкость и ростоустойчивость чугуна проявляется лишь в присутствии хрома. Присадки как никеля, так и меди в чугун в количествах от 0,5 до 2,5% приносят скорее вред,чем пользу, так как оба эти элемента в большей мере способствуют ухудшению качества графита. Однако малые добавки (до 0,51) меди и никеля в кремнистый чугун с ш ровидным графитом в сочетании с небо шим количеством (до О ,5%) хрома дают положительный результат. 3 Все изложенное свидетельствует о нецелесообразности легирования кремнистых чугунов с шаровидным графитом значительными количествами карбидообразующих элементов (хромом, марганцем) , так как оно связано с увеличением роста и повышением хрупкости (и без того хрупких) чугунов. Для улучшения качества таких чугунов необходимо такое легирование, которое не вызывает нарушения однородности металлической основы и не препятствует образованию графита шаровидной формы. Следовательно, содержание хрома, марганца, меди и никеля (в качестве примеси) не должно превышать 0,5% каждого элемента. Содержание магния в известном чугуне не всегда обеспечивает получение полной сфероидизации графита, снижая тем самым стойкость чугуна против газовой коррозии и механические свойства. Обработка чугуна комплексным модификатором (лигатурой) благодаря наличию в нем РЗМ устраняет грубопластинчатую форму графита, обеспечивает получение правильной шаровидной формы графита, а следовательно, и достаточно высокие механические свойства. Кроме этого, присадка РЗМ в чугун позволяет подавить вредное влияние элементов - деглобуляризаторов S, О., U D;nLf-i-e«4 - Hj, Bi , Pb, Sn, T|, A и Cu и исключить графитизирую1цую обработку жидкого чугуна, а также существенно повысить его прочностные и пластические свойства в литом состоянии. Присадка церия, иттрия или лантана в количестве 0,2-0,3% в кремнистые чугуны с шаровидным графитом приводит к повышению их стойкости против газовой коррозии. На таких чугунах под влиянием РЗМ происходят качественные изменения окисного слоя за счет образования сложных шпинелей, которые являются результатом взаимодействия окислов РЗН и других компонентов, входящих в состав чугуна. Наличие в чугуне РЗМ устраняет рыхлоту и пористость металлической матрицЬ, что повышает коррозионную стойкость. РЗМ вводят в чугун в виде Fe-Si-Ce (У) лигатуры, содержащей церий (иттрий), лантан, празеодим, неодим. Испытания на стойкость против газовой коррозии проводились в соответствии с рекомендациями ГОСТ на образцах диаметром 10 и длиной 20 м при в течение 100 часов. Испытания на скорость коррозии (разъедания) чугуна в расплаве алюминия проводились в образцах диамет ром 10 мм длиной 20 мм при . Применение предлагаемого чугуна обеспечивает повышение стойкости от ливок не меньше, чем в 2,1 раза. Общий экономический эффект от внедрения предлагаемого чугуна на предприятиях Министерства цветной металлургии СССР составит 1183920р Формула изобретения Чугун с шаровидным графитом, сод жащий углерод, кремний, марганец, хром, медь, магний и железо, отл чающийся тем, что, с целью повышения стойкости против газовой 3О коррозии и коррозии в расплаве цветных металлов при высоком уровне прочности, пластичности и ударной вязкости, он дополнительно содержит редкоземельные металлы при следующем соотношении ингредиентов, вес.: 2,5-i,0 Углерод 3,2-f,5 Кремний 0,2-0,5 Марганец 0,3-0,5 0,2-0,Ц 0,04-0,08 Магний Редкоземельные 0,03-0 ,06 металлы Железо Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 622862, кл. С 22 С 37/10, 1978, 2.Авторское свидетельство СССР -380737, кл. С 22 С 37/Oi, 1971.

Авторы

Даты

1981-11-30—Публикация

1980-02-01—Подача