Изсбретение относится к металлургии сплавов, в частности к изысканию составов чугунов, которые могут быть использованы для изготовления деталей обогатительного оборудования, подвергающихся воздействию раскаленных газов и абразивной среды.

Целью изобретения является повышение окалиностойкости и абразивостой- кости чугуна.

Чугун содержит углерод, кремний, марганец, хром, никель, магний, медь, редкоземельные металлы, иттрий и железо при следующем соотношении компонентов, мас.%:

Углерод2,1-2,9

Кремний3,3-3,8

Марганец

Хром

Никель

Магний

Медь

Редкоземельные

металлы

Иттрий

Железо

0,-1-0,3

0,08-0,3

0,5-1,2

0,03-0,07

0,1-0,05

0,02-0,05 0,01-0,03 Остальное Углерод в данном концентрационном интервале обеспечивает необходимую эвтектичность сплава и соответственно технологические свойства. При содержании углерода ниже 2,1 мас.% резко снижается эвтектичность сплава, повышается вероятность образования усадочных раковин и ухудшается жидкотеСП

§

С&

о ч

кучесть. При увеличении содержания углерода более 2,9 мас.% в структуре после термообработки увеличивается количество перлита, что снижает ока- линостойкостъ сплава.

Кремний в пределах 3,3-3,8 мае.Я способствует получению в сплаве фер- ритной матрицы, при наличии которой не происходит резкого базового расти- рения при высокотемпературных нагревах до 800)С. В результате этого термические напряжения в данном сплаве имеют настолько малую величину, что не приводят к преждевременному растрес- киванию рабочей поверхности детали, а это значительно повышает окалиностой- кость. Увеличению окалиностойкости также способствует образующаяся при данной .концентрации кремния адгезион- ная окисная пленка, которая замедляет превращение металла в поверхностный оксид. Данное содержание кремния способствует увеличению абразивостойкос- ти сплава, так как легированная крем- нием ферритная матрица имеет высокую микротвердость. Данное содержание кремния улучшает технологические свойства сплава и увеличивает его жидкотекучесть. Снижение содержания кремния ниже 3,3 мас.% не обеспечивает необходимую твердость металлической матрицы и, соответственно, абра- зивостойкость. Увеличение присадки кремния свыше 3,8 мас.% приводит к снижению пластических свойств чугуна, так как происходит охрупчивание феррита.

Марганец в пределах концентрации 0,1-0,3 мае.% способствует уменьшению содержания серы в свободном виде, связывая ее в сульфиды марганца. При содержании марганца менее 0,1 мас.% не наблюдается вышеуказанного эАфек- та, так как он становится примесью. Содержание марганца выше 0,3% начинает способствовать перлитизации матрицы чугуна, что снижает количество ферритной фазы и соответственно оказывает отрицательное влияние на ока- линостойкость сплава. Кроме того, он способствует образованию столбчатых кристаллов, что приводит к снижению трещиноустойчивости сплава, особенно в тонкостенных отливках.

Хром, как сдерживающий графитиза- цию элемент,-в количестве 0,08 - 0,3 мас.% присаживается в сплав для

д i 5 Q

5

получения определенного количества графита. Присадка более 0,3 мас„% хрома приводит к появлению в структуре чугуна хрупких карбидов типа MejC, что снижает механические свойства сплава. При содержании менее 0,08 кас.% хром не оказывает влияние на графитизацию сплава.

Никель в пределах 0,5-J,2 мас.% легирует металлическую матрицу сплава, что повышает его прочностные свойства.При этом никель повышает ока- линостойкость сплава. Присадка никеля более 1,2 мас.% увеличивает графити- зирующие свойства, что снижает его окалиностойкость, а при содержании менее 0,5 мас.% не оказывает существенного влияния на свойства чугуна. Магний в металле, взаимодействуя с серой и кислородом, приводит к очищению границ зерен от сульфидов и окислов, которые способствуют проникновению агрессивных газов внутрь металла и этим увеличивают окалиностой- кость. При остаточном содержании магния в пределах 0,03-0,07 мас.% обеспечивается получение шаровидной формы графита, что приводит к повышению окалиностойкости и абразивной износостойкости. Это объясняется тем, что включения шаровидного графита не соприкасаются между собой как пластинчатый, и не происходит проникновение раскаленных газов через границу раздела графит - металл вглубь отливки. Менее 0,03 мас.% магния не обеспечивает получения графита шаровидной формы, так как расходуется на десуль- фурацию и ратинирование. Ввод более 0,07 мас.% магния в сплав экономически не целесообразен. Кроме того, происходит явление перемодифицирования - образования большого количества продуктов реакции по границам зерен металла, что приводит к снижению окали- нестойкости.

Медь располагается равномерно по всему объему отливки и в указанной концентрации способствует увеличению теплопроводности чугуна, что увеличивает его стойкость к термоциклическим нагрузкам. Кроме того, уменьшается склонность к образованию поверхностных и внутренних трещин в процессе работы при высоких температурах, снижается проникновение газов внутрь отливки и соответственно увеличивается окалиностойкость. При содержании

меди менее 0,1 мае,% она не оказывает заметного влияния на свойства чугуна при высоких температурах. Присадка меди более 0,5 мас.% при кристаллизации отливки в песчано-глшшстой Форме в интервале температур аустенитного превращения может способствовать стабилизации и образованию в структуре чугуна перлиту что осложняет проведение термообработки.

Редкоземельные металлы (РЗМ) в количестве 0,02-0,05 мас.% в данный сплав вводятся в-виде лигатуры с основными металлами - церием и лантаном с целью улучшения окалиностойкости и абразивостойкости. РЗМ значительно усиливают действие магния и обеспечи

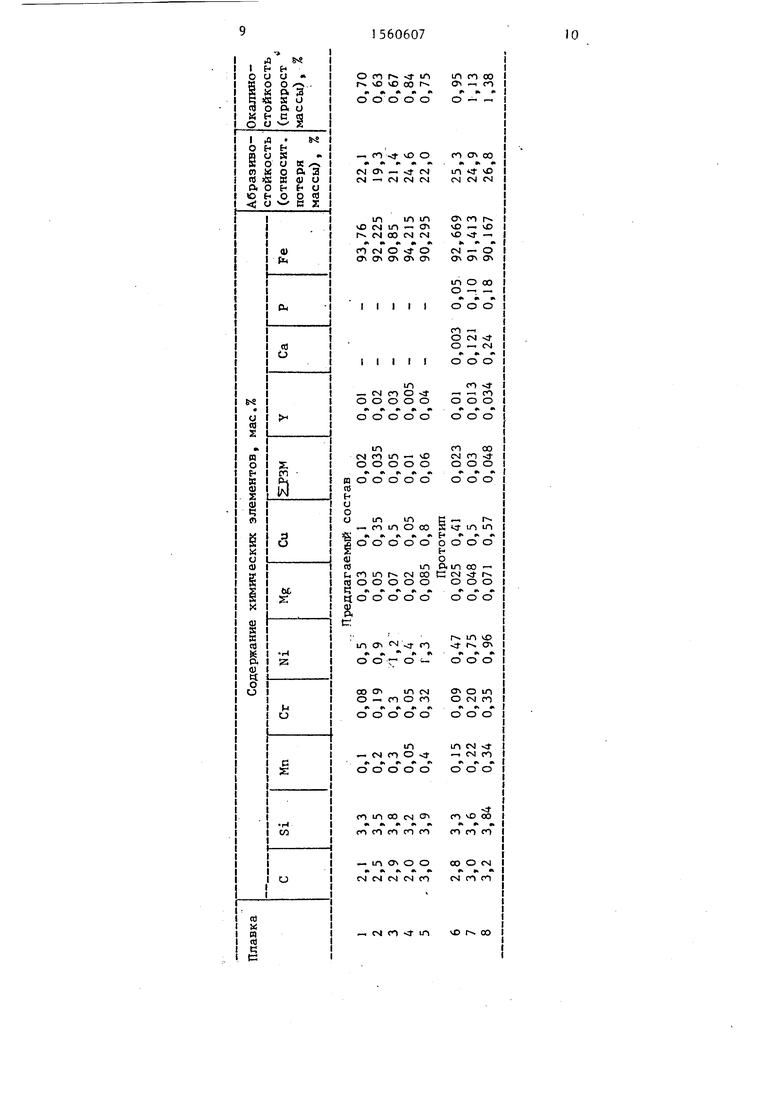

Были приготовлены три смеси ингредиентов (плавки -3), в которых содержание химических элементов было на нижнем пределе (плавка 1), среднем (плавка 2) и верхнем пределе (плаввают практически полное образование

шаровидного графита, что резко увели-20 ка 3) . Также было выплавлено два сплачивает абразивостойкость сплава по ва (4 и 5), содержание элементов кото- отношению к чугунам с вермикулярной рых находилось на уровне: ниже нижних или пластинчатой Формой графита. Ока- пределов (плавка 4) и выше верхних линостойкость (жаростойкость) повыша- пределов (плавка 5). Выплавляли также

ется за счет предотвращения окисления25 сплавы по нижнему пределу, среднему поверхности отливки при высоких тем- содержание и верхнему пределу хими- пературах и внутренних слоев металла. ческих элементов чугуна-прототипа Это происходит в результате того, что (плавки 6-8) .

ионы РЗМ, имеющие валентность выше, Каждую смесь сплавляли отдельно,

чем у железа, препятствуют окислению30 Никель в сплав вводили вместе с шихжелеза. При содержании РЗМ менее 0,02 мас.% практически не наблюдаетс их влияние на окалиностойкость и аб- разивостойкостъ, так как первые порции РЗМ идут на взаимодействие с кислородом и серой. При содержании РЗМ свыше 0,05 мае. % и наличии других предлагаемых элементов в сплаве наблюдается значительное замедление эффекта модифицирования, т.е. не происходит значительного увеличения вышеуказанных свойств сплава. А увеличивать содержание РЗМ на порядок больше экономически нецелесообразно.

Иттрий в предлагаемом сплаве в интервале 0,01-0,03 мас.% способствует ферритизации. Как очень сильный окислитель иттрий резко уменьшает содержание газов в сплаве, что приводит к повышению активности углерода. Таким образом, иттрий косвенно способствует распаду цементита перлита. Кроме того, иттрий способствует измельчению шаровидных включений гра$

ся его влияния на сЪерритизацию и аб- разивостойкость, так как первые порции реагируют с различными другими примесями, присутствующими в расплавленном металле. Содержание иттрия в сплаве более 0,03 мас.% экономически нецелесообраздо, так как комплексное модифицирование с редкоземельными металлами приводит к желаемым результатам.

Сплавы выплавляли в индукционной печи ИСТ-0,06 с кислой футеровкой по общепринятой технологии.

Были приготовлены три смеси ингредиентов (плавки -3), в которых содержание химических элементов было на нижнем пределе (плавка 1), среднем (плавка 2) и верхнем пределе (плав5

0

той из расчета 100% усвоения. По расплавлению вводили феррохром марки ФХ 650А из расчета 3% угара. Расплав перегревали до 1550°С и поочередно вводили марганец, кремний из расчета дополнительной его присадки из железо-кремний-магниевой и железокремний- РЗМ-иттриевой лигатуры, ванадий марки BHM-J (ТУ 46-4-272-73). Магниевую лигатуру (ЖКМК-6 и лигатуру с РЗМ и иттрием вводили за 1 мин до выпуска в тигель печи с помощью колокольчика на штанге. Во избежание всплесков металла тигель печи прикрывали шитом 5 из железа. Лигатура ЖКМК-6 производства Челябинского электрометаллургического комбината была следующего химического состава, мас.%: Кремний40-42

Магний6-9

Магний1,0-1,5

ЖелезоОстальное

а лигатура с РЗМ и иттрием марки РИ- 50 производства экспериментального це0

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Чугун | 1988 |

|

SU1571096A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| Чугун | 1982 |

|

SU1027266A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

Изобретение относится к металлургии, в частности к изысканию составов чугунов, которые может быть использовано для изготовления деталей обогатительного оборудования, подвергающихся воздействию раскаленных газов и абразивной среды. Цель изобретения - повышение окалиностойкости и абразивостойкости чугуна. Предлагаемый чугун содержит, мас.%: углерод 2,1-2,9

кремний 3,3-3,8

марганец 0,1-0,8

хром 0,08-0,3

никель 0,5-1,2

магний 0,03-0,07

медь 0,1-0,5

редкоземельные металлы 0,02-0,05

иттрий 0,01-0,03

железо - остальное. Предлагаемый состав чугуна имеет на 35-74% большую окалиностойкость и на 14-29% большую абразивостойкость. 1 табл.

фита за счет адсорбции на его расту- -, ха Никопольского ферросплавного завода щей в ходе кристаллизации поверхнос- (ТУ 14-146-9-73) РЗМ 35-45 (церий 30- ти, что увеличивает абразивостой- 40, лантан 2-4 и др.), иттрий И-12, кость сплава. При содержании ит- Трия менее 0,03 мас.% не наблюдаеткремний 30-35, кальций 1,5-2,0, железо остальное. Иттрий при модиФициро-.i

ха Никопольского ферросплавного завода (ТУ 14-146-9-73) РЗМ 35-45 (церий 30- 40, лантан 2-4 и др.), иттрий И-12,

кремний 30-35, кальций 1,5-2,0, железо остальное. Иттрий при модиФициро-.i

вании угорает в 2 раза меньше, чем церий.

Разливку чугуна производили при 1320-1330°С в сухие песчано-глинистые формы с шестью заготовками отбирали 2 заготовки без дефектов) диаметром 23 мм и длиной 100 мм. От каждой заготовки изготавливали образцы для испытания на абразивный износ, окалиностойкость и металлографические исследования.

Металлическая матрица предлагаемого чугуна до термообработки состояла из 60-70% феррита и 30-40% перлита. Поэтому с целью увеличения жаростойкости проводили термообработку заготовок - полный отжиг на феррит. Для этого заготовки садили в печь при 200-25.0°С, нагревали со скоростью 50 60°С/ч до , выдерживали при этой температуре 1 ч и охлаждали с печью до 200°С. После термообработки металлическая матрица чугуна состояла из 98-100% феррита.

Абразивостойкостъ сплавов определяли на установке СМЦ-2 при сухом трении по абразивному кругу диаметром 50 мм и толщиной 15 мм при скорости вращения 200 обУмин в течение Л мин. Величину о т но сит ель ного из но с а оп ре - деляли по потере массы образцов диаметром 2240,5 мм и длиной 25fO,l мм по формуле

И « .Q2.joO%,

где И - относительный износ, %;

Q, - первоначальная масса образца, г;

Q2 - масса образца после испыта- ния, г.

Для испытания сплавов на окалино- стойкость изготавливали образцы диаметром 22 мм. и длиной 30 мм. Окали- ностойкость или устойчивость к обго- ранию определяли .методом приращения .массы при течение JOO ч. Для увеличения достоверности результатов

эксперимента от каждой плавки брали по два образца. Эти цилиндрические тела помещали в ящик из жаростойкой стали с отверстиями для создания потока продуктов сгорания смеси природного газа с воздухом. Горение газовоздушной смеси осуществлялось с помощью горелки низкого давления. Ящик помещали в термическую печь проходного типа. Пробы стояли в ящике на алундовых тигельках. До и после испытания на окалиностойкость образцы взвешивали на лабораторных весах ВЛА 200. .Температура в печи поддерживалась с точностью до i 10 С с помощью высокоточного регулятора температуры ВРТ-3 и задатчика прогрммы РУ-5-02-М.

Результаты испытаний приведены в таблице.

Предлагаемый сплав обладает большой окалиностонкостью (на 35-74%), абразивостойкостью (на 14-29%), что позволяет применить его для изготовления деталей обогатительного оборудования, работающих в условиях высоких температур и абразивной среды.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, никель, магний, медь, редкоземельные металлы, иттрий и железо, отличающийся тем, что, с целью повышения абразиво стойкости и окалиностойкости, он содержит компоненты в следующем соотношении, мас.%:

Углерод,2,1-2,9

- Кремний3,3-3,8

Марганец0,1-0,3

Хром-0,08-0,3

Никель0,5-1,2

Магний 0,03-0,07

Медь --О, -0,5

Редкоземельные металлы0,02-0,05 Иттрий 0,01-0,03 Железо Остальное

| Чугун | 1982 |

|

SU1027264A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1977 |

|

SU734308A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1988-03-10—Подача