В предлагаемом изобретении, касающемся способа изготовления инструментов из слоев металлов разной твердости, рабочая часть инструмента образована из слоев, твердость которых подбирается таким образом, чтобы при срабатывании материала инструмента, последний не только не изменял бы к худшему свою форму, но и самозатачивался.

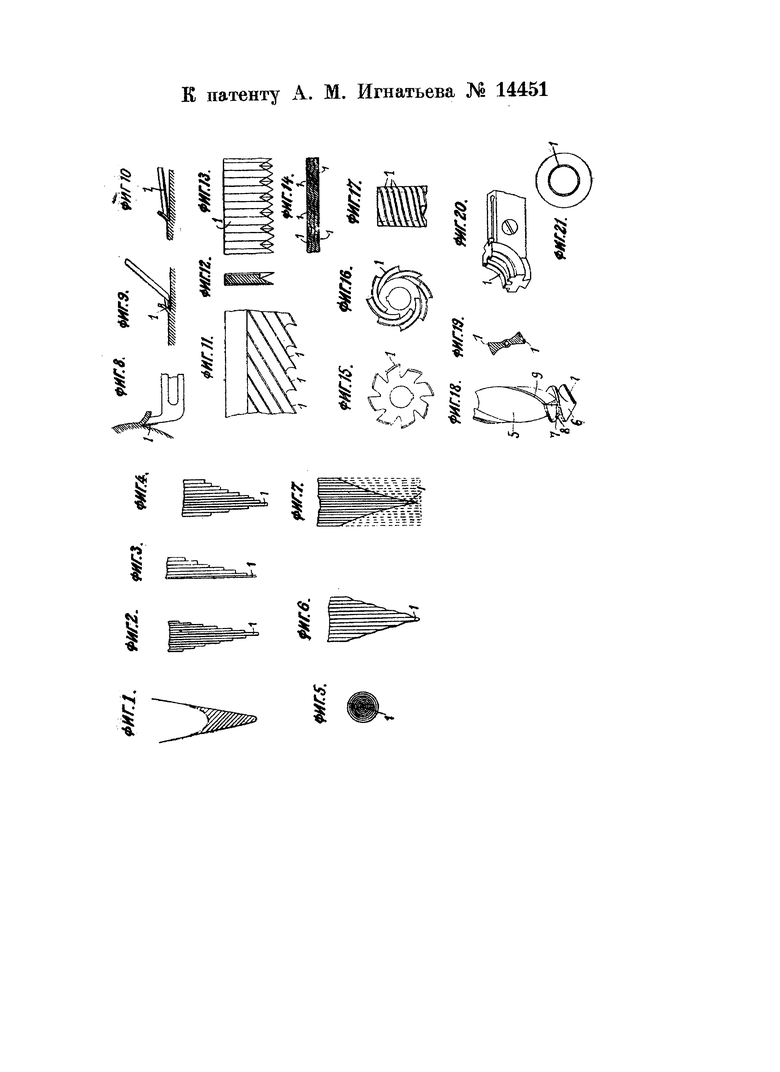

Изобретение поясняется чертежей, где фиг. 1 изображает изменение формы лезвия обыкновенного ножа после изнашивания; фиг. 2, 3 и 4 - разрезы соответственно симметричного, одностороннего и ассимметричного ножей, изготовленных по предлагаемому способу; фиг. 5 - острие слоистой иголки; фиг. 6 - лезвие инструмента нового типа после изнашивания; фиг. 7 - один из способов изготовления лезвия согласно изобретению; фиг. 8, 9, 10 - инструменты для обработки материалов точением и строганием (показаны простые, но могут быть ж фасонные); фиг. 11-14 - пилы; фиг. 15-17 - фрезы; фиг. 18-19 - сверло; фиг. 20-21 - винторезные гребенки.

Как видно на фиг. 1, оба края обыкновенного ножа образуют режущий угол, обычно небольшой. При изнашивании постепенно исчезает заштрихованная часть, так что фактическое острие, отмеченное пунктирной линией, имеет очень тупой угол. Лезвия нового типа (фиг. 2-21) состоят из одного наименее изнашиваемого слоя 1, к которому с одной или обеих сторон симметрично или ассимметрично прилегают слои все более и более изнашиваемые. При этом, приспособляясь к скорости резания, к форме и материалу резца, величине углов резания и заднего угла, расположению слоев внутри резца и по отношению к обрабатываемому предмету, угол резания, при изнашивании от работы, будет стремиться принять наивыгоднейшую для резания форму.

Изготовление инструмента может быть достигнуто или прикреплением к державке или к корпусу отдельной, образующей лезвие пластинки, состоящей из одного или нескольких слоев, или же изготовлением инструмента с лезвием за одно целое.

Самая существенная часть инструмента, - лезвие, может быть изготовлена различным образом. В садом общем случае неоднородность лезвия может быть получена при помощи обезуглероживания с поверхности стали, способной к высокой закалке, или наоборот - цементирования мягкой стали. Этот процесс может вестись c обеих сторон или только с одной стороны пластинки, или же с периферии цилиндра, или тела любой формы, но всегда с таким расчетом, чтобы по оси или осевой поверхности лезвия металл остался, по возможности, неизмененным. Возможно также получение режущей пластинки из отдельных слоев путем прокатки, волочения, термического или электрического сваривания, паяния, электролитического осаждения, разбрызгивания по Гуфсру или Шоппу и проч. Прокатка осуществляется обычным способом при помощи пропускания через вальцы пакета, составленного из металлов в необходимой градации их свойств. Свариваются и спаиваются пластинки, изготовленные каждая в отдельности, и соответствующим образом подобранные. Электрическое осаждение производится на основную твердую или мягкую пластину, которая сама может быть получена электролитическим путем - или на проволоку, или на инструмент. Изменение твердости может быть достигнуто непрерывным изменением состава ванны или же последовательно пропусканием режущей пластики, или инструмента сквозь ряд ванн с переменным составом.

Образования лезвия при помощи разбрызгивания осуществляется непрерывным передвижением разбрызгивающего аппарата перед изготовляемым лезвием (или наоборот). Изменение свойств лезвия достижимо соответственным изменением разбрызгиваемого металла. Можно наращивание слоев вести от твердого к мягкому и наоброт. Сложная пластинка, образующая острие, может быть плоской или фасонной.

Как указано выше, такое лезвие может быть образовано непосредственно на инструменте, или же, изготовленное в виде пластинки, может к державке или корпусу инструмента прижиматься, припаиваться или привариваться и может быть установлено по отношению к обрабатываемому предмету любым из возможных способов. При этом расположение слоев может быть избрано в соответствии со способом действия силы: самый твердый слой может быть расположен в центре лезвия, может быть сдвинут в одну сторону, или же расположен на одной или обеих поверхностях лезвия. Примером первой конструкции служат двусторонние нож, бритва, второй и третьей - разного рода ножницы, резцы и пилы. При этом самый твердый материал лезвия может быть направлен в плоскости, действующей на инструмент силы, или к ней немного наклонен. Несимметричные лезвия располагаются более твердой частью в сторону к обрабатываемому предмету так, чтобы стружка текла наклонно к слоям. Примеры применения таких лезвий показаны на фигурах.

Фиг. 2-4 4 изображают изготовление симметричных, односторонних и ассимметричных ножей или резцов из соответственно сдвинутых одна относительно другой пластинок. Наиболее твердый слой 1 расположен в месте наибольшего действия силы. Фиг. 5 изображает слоистую иголку с наиболее твердой частью в центре. Фиг. 6 показывает в увеличенном масштабе лезвие, изготовленное по предлагаемому способу, при чем форма боковых поверхностей может быть вогнутой, плоской и выпуклой в зависимости от соотношения между действующими силами, прочностью и расположением отдельных слоев. Фиг. 7 изображает лезвие из слоистой пластинки, от которой удалена одним из известных способов пунктирная часть. Фиг. 8 изображает резец для металла. Здесь видна целесообразность приспособления формы лезвия к форме стружки, так как при этом от износа лезвие автоматически заостряется. Сложная пластинка может не привариваться к инстументу, а зажиматься в соответствующую державку. В таком случае пластинка может работать верхним (горизонтальным) или боковым (вертикальным) ребром и по мере изнашивания передвигаться в державке. Эта пластинка может быть изготовлена также и круглой, вращающейся на своей оси. Фиг. 9 изображает инструмент, составленный из пластинки, приваренной или припаянной к державке под углом так, что твердый. слой 1 обращен к обрабатываемому предмету под задним углом. На фиг. 10 показана прямая пластинка, образующая самый инструмент. Ленточная пила (фиг. 11) составляется из отдельных пластинок, сваренных наклонно к оси пилы под любым, наиболее рационально выбранным углом, равным заднему углу. Поперечное сечение ее может отвечать одному из существующих. При увеличении числа пластинок и соответствующем их утонении и уширении, пила переходит в напильник. Его заточка может достигаться предварительной заточкой пластинок или. после сглаживания на наждачном кругу может, производиться под. струей песка. Вместо пластинок могут быть взяты также цилиндры или тела любого сечения. Другой формы пилы изображены на фиг. 12-14. Здесь наиболее твердый металл расположен по обе стороны полотна в соответствии с двумя рядами режущих лезвий, заточенных таким образом, что действующие на зубья силы способствуют разводке пилы. Чтобы по возможности сохранить острую форму зубьев, полотно пилы изготовляется волнистым (фиг. 14), затем волны сошлифовываются с таким расчетом, чтобы самый твердый слой 1 приходился на вершинах зубьев. Кроме того, поперек полотна не волнистой пилы (фиг. 13) от острий зубьев могут быть расположены полосы из особенно твердого материала полукруглого, треугольного или других сечений.

Фрезы состоят из простого или фасонного корпуса, к которому по спиралям прикреплены плоские или фасонные пластинки. На фиг. 15 изображен обыкновенный или фасонный фрез, на который нанесены пластинки 1. На фиг. 16 изображен фрез, режущие кромки которого образованы пластинками, спирально навернутыми на ступенчатый (с соответственно тупыми концами пластинок) или на цилиндрический (с соответственно заостренными пластинками) корпус. Подобно тому, как от пилы можно прийти к напильнику, точно также от фреза можно, путем увеличения числа пластинок, цилиндров или тел любого сечения, дойти до циркульных пил и до рода вращающегося напильника. На фиг. 17 изображен торцовый фрез или бур прямоугольного или трапецеидального сечения по оси. На фиг. 18 изображено сверло. В соответствии с незначительным углом, под которым может помещаться к обрабатываемому предмету режущая пластинка, шаг сверла получается меньше, нежели у существующих сверл. Отсюда меньшие размеры нового сверла. Для возможности сверления глубоких дыр и зажима в патрон служит державка 5, имеющая спиральные кромки 9, о которые опираются витки сверла, и отверстие 7, в которое входит хвостовик сверла. Сверло может привинчиваться к державке; тогда хвостовик его должен иметь (по возможности крутую) нарезку, или же припаиваться, или привариваться к нему. Витки сверла 6, 8 имеют самый твердый слой 1 обращенным к обрабатываемому предмету. Кроме того и державка 5 может быть снабжена пластинками 1 (фиг. 19) из твердого металла; в этом случае она, при соответствующей форме, может служить разверткой. На фиг. 20 изображена винторезная гребенка с наиболее твердыми слоями 1, изготовленная из цилиндра (фиг. 21), в котором самый твердый слой расположен внутри.

Кроме указанных форм, изобретение может быть применено ко всяким другим режущим инструментам: лопатам, плугам, косам и проч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| КРЕМНИЕВЫЕ ЛЕЗВИЯ ДЛЯ ХИРУРГИЧЕСКОГО И НЕХИРУРГИЧЕСКОГО ПРИМЕНЕНИЯ | 2004 |

|

RU2363771C2 |

| Режущий инструмент для обработки и способ резки детали из армированного волокном полимерного материала | 2013 |

|

RU2669965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2298397C2 |

| Торцевая фреза для обработки армированных волокном материалов, таких как углепластик | 2013 |

|

RU2669963C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Полотно пилы по металлу | 2024 |

|

RU2834793C1 |

| РЕЗЕЦ | 1992 |

|

RU2036080C1 |

| Способ упрочнения противорежущей пластины мульчирующей фрезы | 2022 |

|

RU2799598C1 |

| САМОЗАТАЧИВАЮЩИЙСЯ РЕЖУЩИЙ ИНСТРУМЕНТ С ТВЕРДЫМ ПОКРЫТИЕМ | 2003 |

|

RU2305623C2 |

Способ приготовления режущих и колющих инструментов из слоев металлов и сплавов разной твердости, характеризующийся тем, что рабочая часть инструмента образуется из слоев, твердость которых подбирается таким образом, чтобы при срабатывании материала инструмента происходило самозаострение последнего

Авторы

Даты

1930-03-31—Публикация

1926-02-26—Подача