В целях повышения производительности металлорежущих станков, в настоящее- время на производстве нащли повсеместное применение различные твердые сплавы: быстрорежущие стали различных марок, сплавы „Видна, „Победит, „Стеллит и др. Наличие в составе этих твердых сплавов различных редких металлов в качестве легирующих элементов обусловливает их высокую стоимость и сравнительно большую дефицитность.

В целях экономии расходования остродефицитных ферросплавов при изготовлении режущих инструментов, в практике обработки металлов резанием применяются составные инструменты, у которых режущая часть представляет собой сравнительно малый по объему кусок твердого сплава, приваренный или припаянный к остальной большей части инструмента (державка), изготовляемой из дешевой обычной поделочной стали. Таким образом, применение составного режущего инструмента является основной мерой практического осуществления экономии остродефицитных редких металлов, входящих в состав твердых сплавов для изготовления быстрорежущих инструментов. Способы изготовления составных инструментов не отличаются большим разнообразием. В настоящее время в производственной практике получили широкое распространение следующие из них:

1.Приварка пластинок быстрорежущей стали к державкам способом контактной электрической сварки.

2.Приварка пластинок быстро режущей стали к державкам способом дуговой электросварки.

3.Приварка пластинок быстрорежущей стали к державкам способом кузнечной горновой сварки.

4.Приварка пластинок быстрорежущей стали к державкам при помощи газовой (ацетилено-кислородной) сварки.

5.Припайка пластинок сверхтвердых сплавов („Победит идр.)медью к державкам из поделочной стали.

Перечисленные выше способы для своего осуществления требуют определенных навыков, без которых изготовляемые составные инструменты

отличаются недостаточной прочно-стью и надежностью в работе (наблюдается отскакивание пластинок).

Последнее обстоятельство обусловливает необходимость наличия на производстве сварщиков высокой квалификации. Кроме того, большинство указанных выше свойств характеризуется существенными практическими затруднениями в отношении дефицитности необходимых для выполнения работ материалов (ацетилени кислород) или специального оборудования (стыковые аппараты для контактной электросварки), либо отличается сравнительно высокой стоимостью вследствие большой трудоемкости работ (дуговая и кузнечная сварка). Помимо указанных обстоятельств, представляющих определенные неудобства в производстве быстрорежущих резцов, упомянутые способы отличаются целым рядом дополнительных трудоемких операций, сопровождающихся значительными отходами твердых сплавов. Так, например, при -разрезке полос быстрорежущей стали на пластинки, что осуществляется механическими ножовками, фрезами иди отрезными резцами, происходит потеря разрезаемого материала в местах реза. В случаях наварки пластинок быстрорежущей стали- на державки резцов наиболее распространенным способом стыковой с оплавлением контактной электросварки, потеря быстрорежущей стали на оплавление и выгорание, по данным Оргаметалла, составляет от 2 до 3 мм по толщине пластинки. Кроме того, почти во всех указанных методах требуется предварительная зачистка поверхностей пластинок и державок (в целях осуществления плотного прилегания), а также предварительный нагрев державок с последующим после сварки медленным охлаждением (свинцовая ванна).

Значительным шагом вперед яв-ляется способ, описанный в авторском свидетельстве №28655. По этому способу наплавление твердого слоя на мягкие металлы производится путем электрической наварки по методу Славянова. Железный прут подрывается при этом обмазкой, состоящей из О-70% феррохрома, О-80% ферромарганца, 10-40% углерода и 5-20% СаСОз или BaCOg. Феррохром и ферромарганец входят в обмазку порознь или вместе.

Способ, по рассматриваемому изобретению, является дальнейщим развитием .способа по авторскому свидетельству № 28655 и заключается в том, что, кроме вышеупомянутых легирующих элементов, в обмазку вводят феррованадий, ферромолибден и ферровольфрам порознь или в сочетании.

Основная идея рассматриваемого способа изготовления составного режущего инструмента заключается в перенесении металлургического процесса получения быстрорежущей стали из электропечей сталелитейных заводов непосредственно в зону вольтовой дуги между металлическим (стальным) электродом и державкой резца из поделочной стали.

Осуществление этого процесса происходит путем расплавления в вольтовой дуге покрытого стального электрода, в состав обмазки которого вводятся все необходимые для получения сталей с требуемыми режущими свойствами компоненты. Одновременно указанная идея осуществления металлургического процесса образования легированного сплава на поверхности державки из поделочной стали предусматривает возможность получения различных качеств и режущих свойств наплавляемого металла.

В зависимости от количественного и качественного соотношения вводимых в обмазку легированных элементов могут быть получены соответственно различные режущие свойства наплавленного инструмента.

При таком способе значительно снижаются потери остродефицитного быстрорежущего металла и устраняется целый ряд дополнительных трудоемких операций, неизбежных при существующих способах изготовления как быстрорежущей стали, так и составного инструмента путем приварки пластинок к державкам режущего металла.

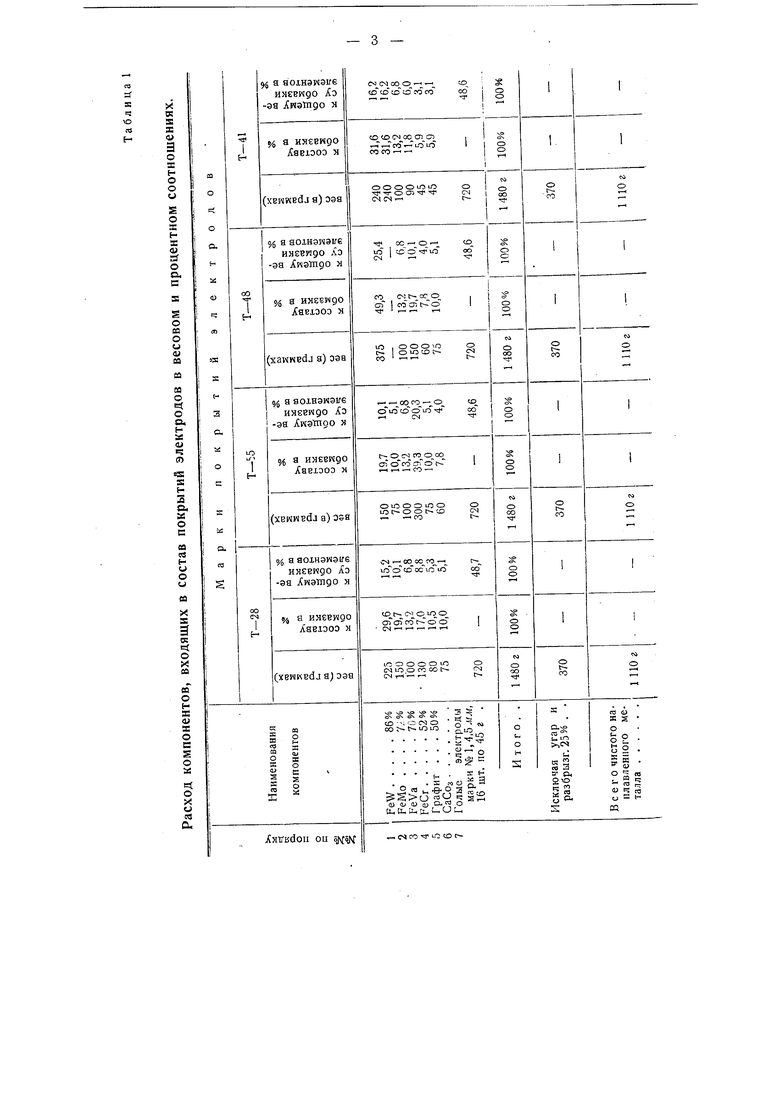

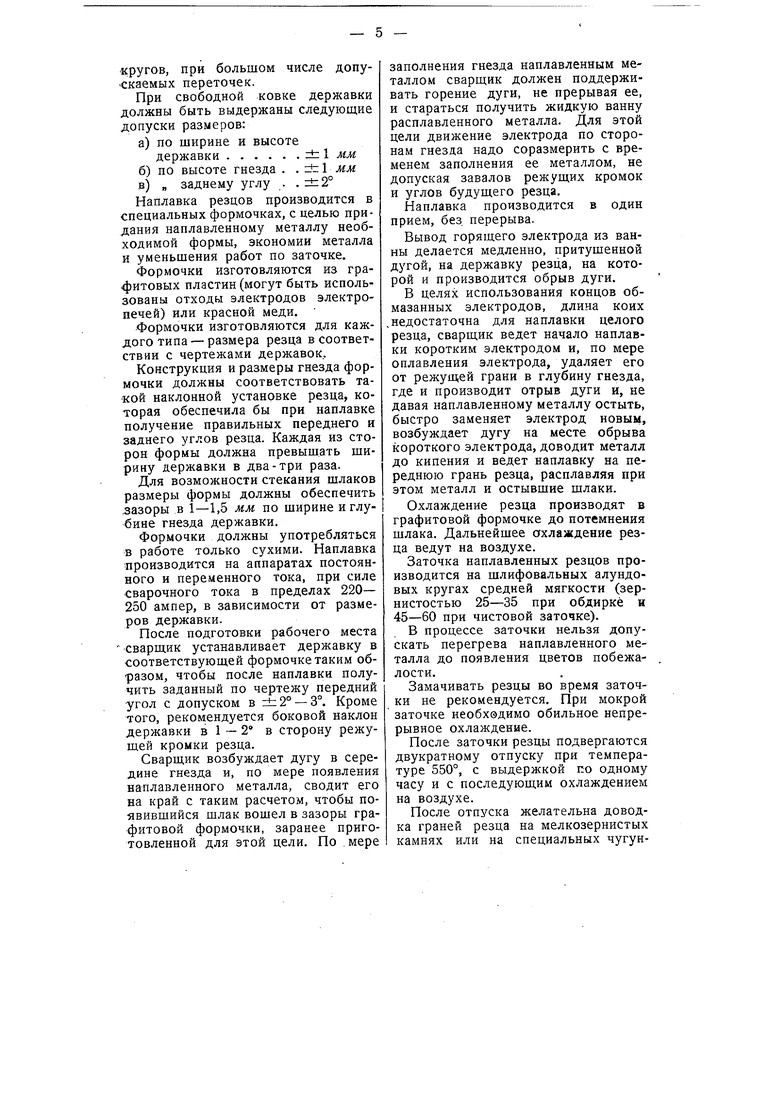

Составы, употребляемые для обмазок, приеодятся в таблице 1.

R В X

а

3 о г н о о и

г о

ж н

X (U

si о с.

г о

оа о

CJ L)

Си

Си

о ( о

CU

ta

О)

05

« S

н 2

О.

о

еа rt

и о

аа

X S

о; О X ей

са

и и

с г о

ч о

X U

Я5 О.

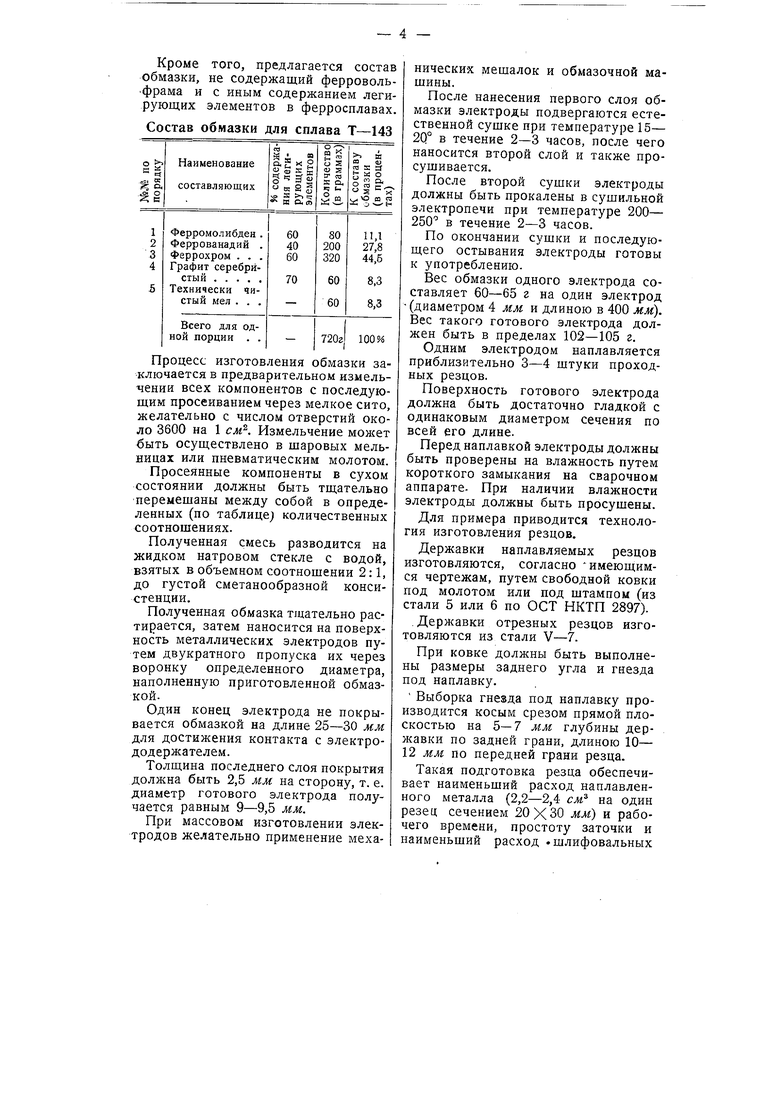

Кроме того, предлагается состав обмазки, не содержащий ферроволь.фрама и с иным содержанием легирующих элементов в ферросплавах.

Состав обмазки для сплава Т-143

Процесс изготовления обмазки заключается в предварительном измельчении всех компонентов с последующим просеиванием через мелкое сито, желательно с числом отверстий около 3600 на 1 см. Измельчение может быть осуществлено в щаровых мельницах или пневматическим молотом.

Просеянные компоненты в сухом состоянии должны быть тщательно перемещаны между собой в определенных (по таблице количественных соотношениях.

Полученная смесь разводится на жидком натровом стекле с водой, взятых в объемном соотношении 2:1, до густой сметанообразной консистенции.

Полученная обмазка тщательно растирается, затем наносится на поверхность металлических электродов путем двукратного пропуска их через воронку определенного диаметра, наполненную приготовленной обмазкой.

Один конец электрода не покрывается обмазкой на длине 25-30 мм для достижения контакта с электрододержателем.

Толщина последнего слоя покрытия должна быть 2,5 мм на сторону, т. е. диаметр готового электрода получается равным 9-9,5 мм.

При массовом изготовлении электродов желательно применение механических мещалок и обмазочной мащины.

После нанесения первого слоя обмазки электроды подвергаются естественной сущке при температуре 15- 20° в течение 2-3 часов, после чего наносится второй слой и также просущивается.

После второй сущки электроды должны быть прокалены в сущильной электропечи при температуре 200- 250 в течение 2-3 часов.

По окончании сущки и последующего остывания электроды готовы к употреблению.

Вес обмазки одного электрода составляет 60-65 г на один электрод -(диаметром 4 мм и длиною в 400 мм). Вес такого готового электрода должен быть в пределах 102-105 г.

Одним электродом наплавляется приблизительно 3-4 щтуки проходных резцов.

Поверхность готового электрода должна быть достаточно гладкой с одинаковым диаметром сечения по всей его длине.

Перед наплавкой электроды должны быть проверены на влажность путем короткого замыкания на сварочном аппарате. При наличии влажности электроды должны быть просушены.

Для примера приводится технология изготовления резцов.

Державки наплавляемых резцов изготовляются, согласно имеющимся чертежам, путем свободной ковки под молотом или под штампом (из стали 5 или 6 по ОСТ НКТП 2897).

.Державки отрезных резцов изготовляются из стали V-7.

При ковке должны быть выполнены размеры заднего угла и гнезда под наплавку.

Выборка гнезда под наплавку производится косым срезом прямой плоскостью на 5-7 мм глубины державки по задней грани, длиною 10- 12 мм по передней грани резца.

Такая подготовка резца обеспечивает наименьщий расход наплавленного металла (2,2-2,4 см на один резец сечением 20X30 мм) и рабочего времени, простоту заточки и наименьщий расход «шлифовальных

«pyroB, при большом числе допускаемых переточек.

При свободной ковке державки должны быть выдержаны следующие допуски размеров:

а)по ширине и высоте державкиzt 1 мм

б)по высоте гнезда . . :±: 1 мм

в)„ заднему углу . . ±2° Наплавка резцов производится в

специальных формочках, с целью придания наплавленному металлу необходимой формы, экономии металла и уменьшения работ по заточке.

Формочки изготовляются из графитовых пластин (могут быть использованы отходы электродов электропечей) или красной меди,

Формочки изготовляются для каждого типа- размера резца в соответствии с чертежами державок.

Конструкция и размеры гнезда формочки должны соответствовать такой наклонной установке резца, которая обеспечила бы при наплавке получение правильных переднего и заднего углов резца. Каждая из сторон формы должна превышать ширину державки в два - три раза.

Для возможности стекания шлаков размеры формы должны обеспечить зазоры в 1-1,5 мм по ширине и глубине гнезда державки.

Формочки должны употребляться в работе только сухими. Наплавка производится на аппаратах постоянного и переменного тока, при силе сварочного тока в пределах 220- 250 ампер, в зависимости от размеров державки.

После подготовки рабочего места сварш.ик устанавливает державку в соответствуюшей формочке таким образом, чтобы после наплавки получить заданный по чертежу передний угол с допуском в ±2° -3°. Кроме того, рекомендуется боковой наклон державки в 1 - 2 в сторону режущей кромки резца.

Сварщик возбуждает дугу в середине гнезда и, по мере появления наплавленного металла, сводит его на край с таким расчетом, чтобы появившийся шлак вошел в зазоры графитовой формочки, заранее приготовленной для этой цели. По . мере

заполнения гнезда наплавленным металлом сварщик должен поддерживать горение дуги, не прерывая ее, и стараться получить жидкую ванну расплавленного металла. Для этой цели движение электрода по сторонам гнезда надо соразмерить с временем заполнения ее металлом, не допуская завалов режущих кромок и углов будущего резца.

Наплавка производится в один прием, без. перерыва.

Вывод горящего электрода из ванны делается медленно, притущенной дугой, на державку резца, на которой и производится обрыв дуги.

В целях использования концов обмазанных электродов, длина коих .недостаточна для наплавки целого резца, сварщик ведет начало наплавки коротким электродом и, по мере оплавления электрода, удаляет его от режущей грани в глубину гнезда, где и производит отрыв дуги и, не давая наплавленному металлу остыть, быстро заменяет электрод новым, возбуждает дугу на месте обрыва короткого электрода, доводит металл до кипения и ведет наплавку на переднюю грань резца, расплавляя при этом металл и остывшие шлаки.

Охлаждение резца производят в графитовой формочке до потемнения шлака. Дальнейшее охлаждение резца ведут на воздухе.

Заточка наплавленных резцов производится на шлифовальных алундовых кругах средней мягкости (зернистостью 25-35 при обдирке и 45-60 при чистовой заточке).

В процессе заточки нельзя допускать перегрева наплавленного металла до появления цветов побежалости.

Замачивать резцы во время заточки не рекомендуется. При мокрой заточке необхэдимо обильное непрерывное охлаждение.

После заточки резцы подвергаются двукратному отпуску при температуре 550°, с выдержкой по одному часу и с последующим охлаждением на воздухе.

После отпуска желательна доводка граней резца на мелкозернистых камнях или на специальных чугунных дисках с применением доводочной- пасты.

Твердости наплавленных резцов соответствует по Роквеллу шкала „С с нагрузкой в 150 кг

а)после наплавки . 61-64

б)после двукратного отпуска . . . 64-66

Наплавленные резцы должны соответствовать чертежам. Наплавленный металл должен быть плотным, без раковин, трещин и шлаковых включений и иметь полный провар с основным металлом.

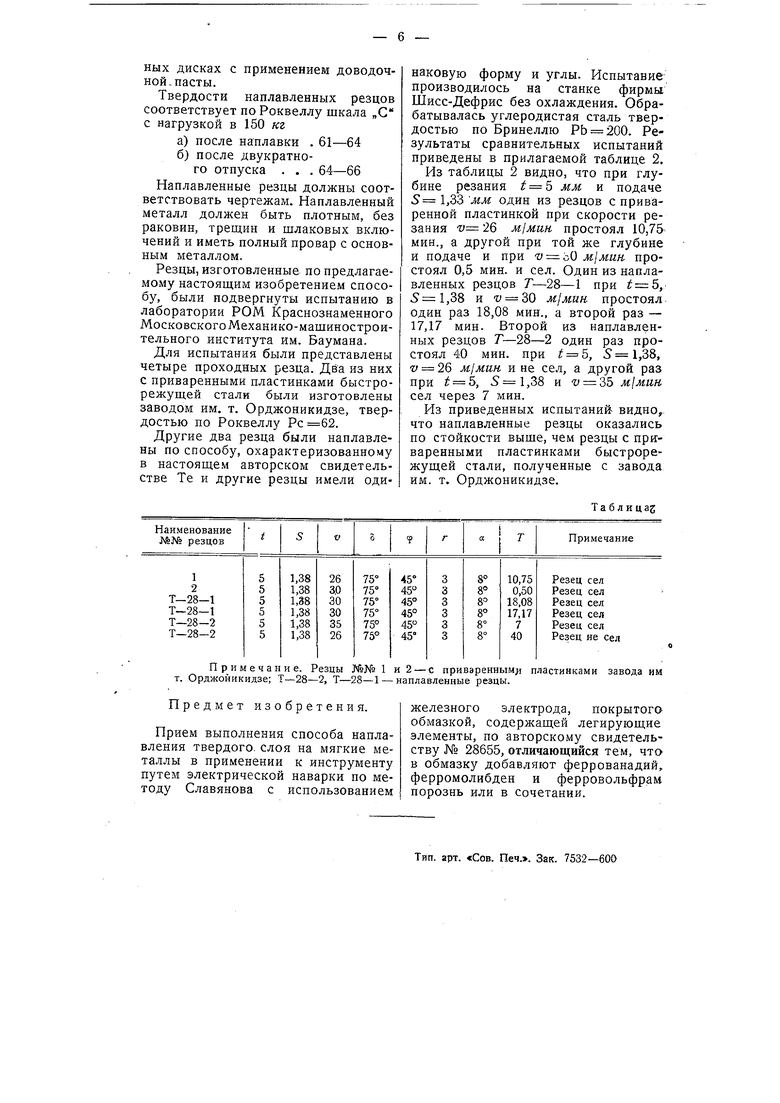

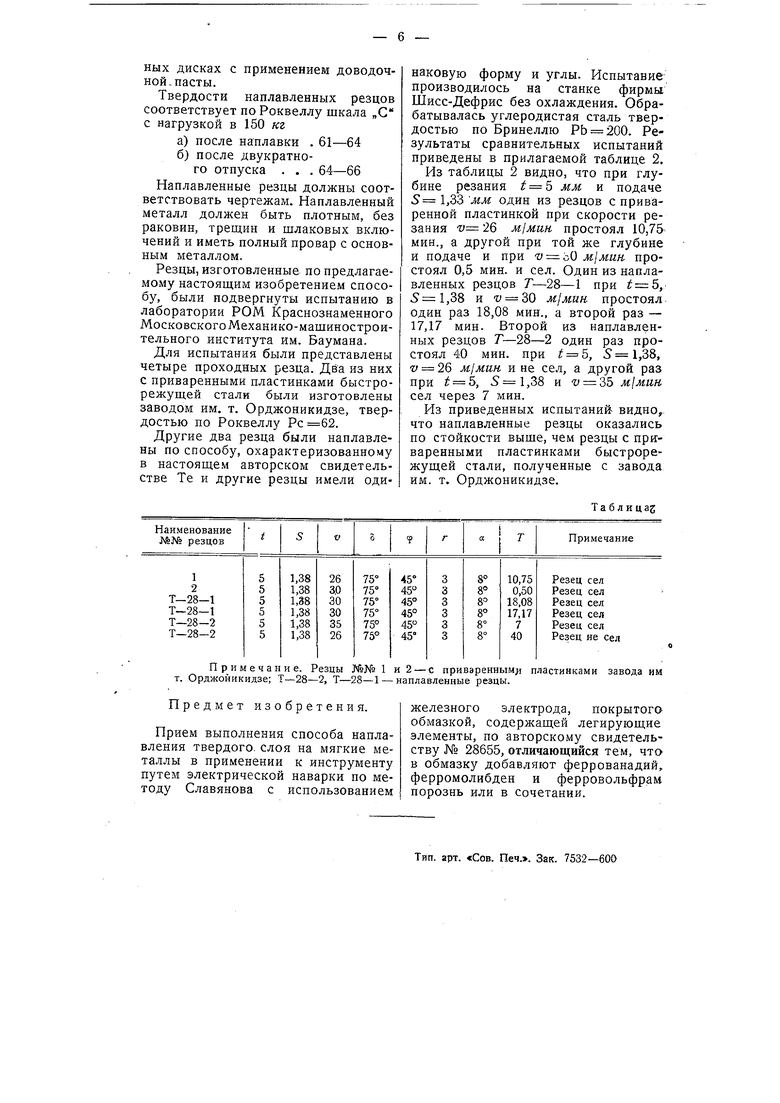

Резцы, изготовленные по предлагаемому настоящим изобретением способу, были подвергнуты испытанию в лаборатории РОМ Краснознаменного Московского Механико-машиностроительного института им. Баумана.

Для испытания были представлены четыре проходных резца. Два из них с приваренными пластинками быстрорежущей стали были изготовлены заводом им. т. Орджоникидзе, твердостью по Роквеллу PC 62.

Другие два резца были наплавлены по способу, охарактеризованному в настоящем авторском свидетельстве Те и другие резцы имели одинаковую форму и углы. Испытание производилось на станке фирмы Шисс-Дефрис без охлаждения. Обрабатывалась углеродистая сталь твердостью по Бринеллю РЬ 200. Результаты сравнительных испытаний приведены в прилагаемой таблице 2.

Из таблицы 2 видно, что при глубине резания t b мм и подаче 5 1,33 мм один из резцов с приваренной пластинкой при скорости резания & 26 MiMtiH простоял 10,7S мин., а другой при той же глубине и подаче и при MJMUH простоял 0,5 мин. и сел. Один из наплавленных резцов Т-28-1 при б,,38 и -у 30 м1мин простоял один раз 18,08 мин., а второй раз - 17,17 мин. Второй из наплавленных резцов Т-28-2 один раз простоял 40 мин. при 5, ,38, г 26 MJMttH и не сел, а другой раз при 2 5, ,38 и v MlMUH сел через 7 мин.

Из приведенных испытаний- видно, что наплавленные резцы оказались по стойкости выще, чем резцы с приваренными пластинками быстрорежущей стали, полученные с завода им. т. Орджоникидзе.

Таб л и ца2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки под давлением режущих пластинок | 1939 |

|

SU57465A1 |

| Способ направления твердого слоя на стальные изделия | 1944 |

|

SU68834A2 |

| Способ наплавки металла на поверхность металлических изделий по методу сварки лежачим электродом | 1955 |

|

SU110369A1 |

| Электродное покрытие | 1950 |

|

SU93664A2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2017585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО РЕЗЦА | 1994 |

|

RU2078668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2003 |

|

RU2228825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО РЕЗЦА | 1995 |

|

RU2101153C1 |

| Шихта для наплавки | 1976 |

|

SU596403A1 |

Авторы

Даты

1939-01-01—Публикация

1936-12-27—Подача