П /5 16 I 18 17 27 2

. IS

4

z / 7 «г W

28

сд

00

со

У

Изобретение относится к обработке металлов давлением, точнее к способам и устройствам для рихтовки прецизионных дисков, например основы магнитных дисков накопителей ЭВМ.

Цель изобретения - повышение качества рихтовки.

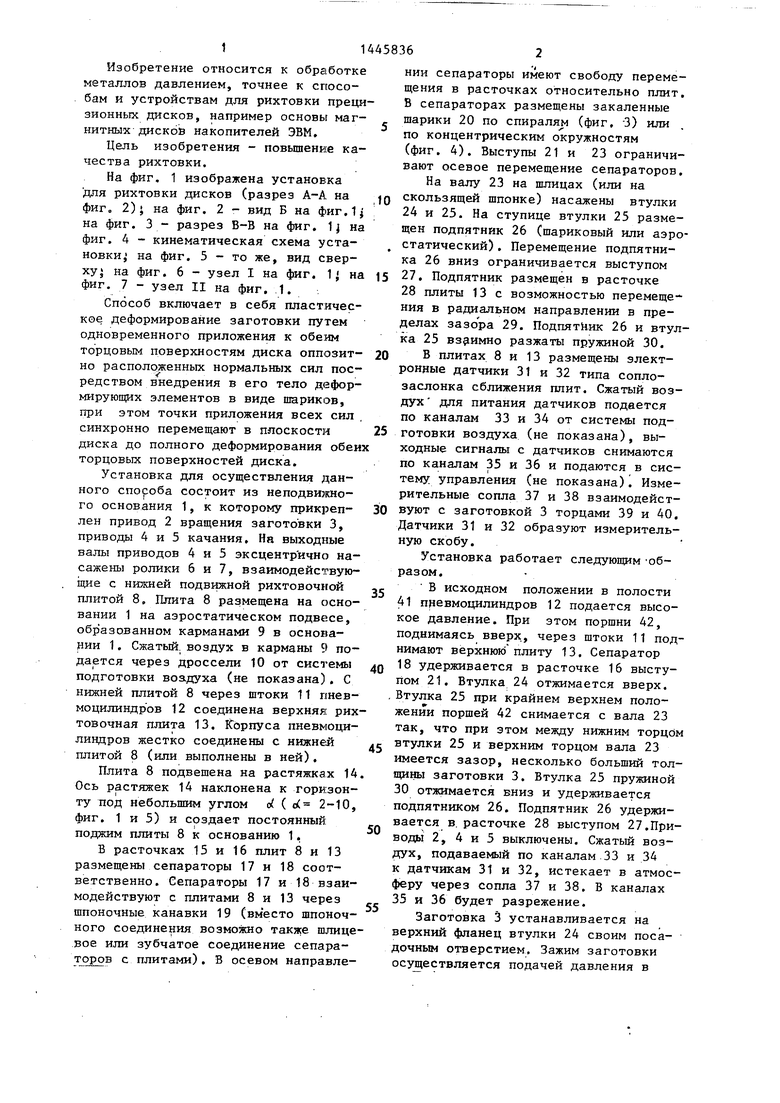

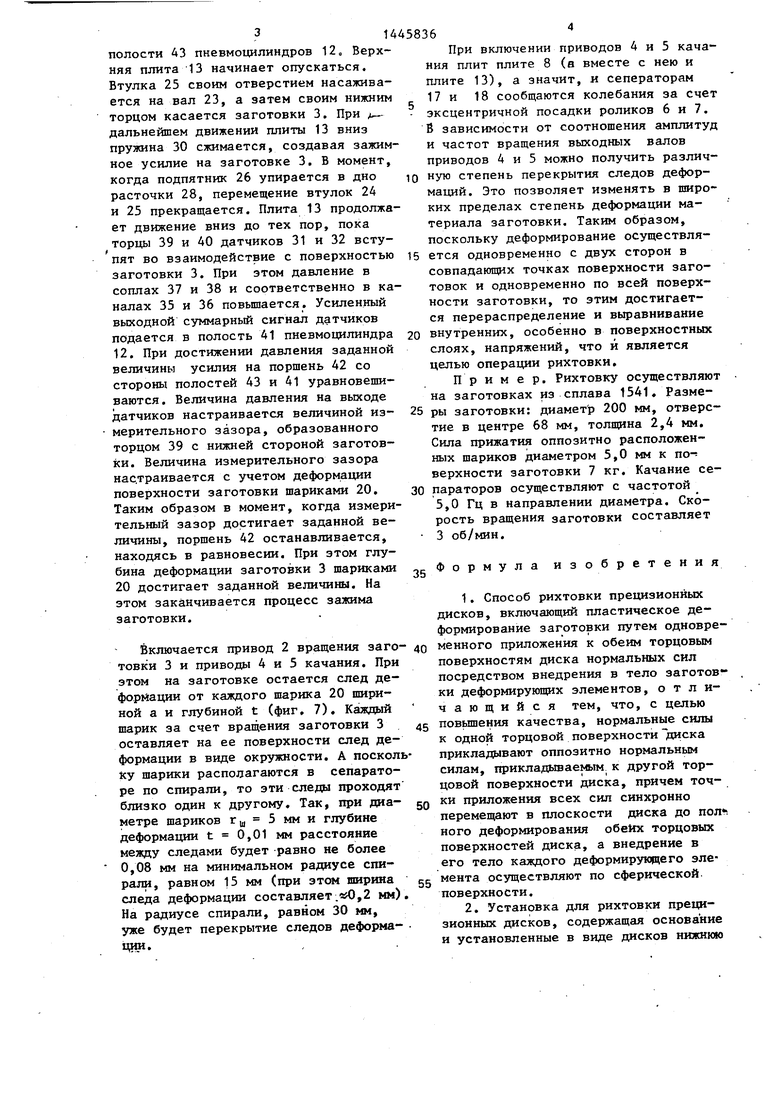

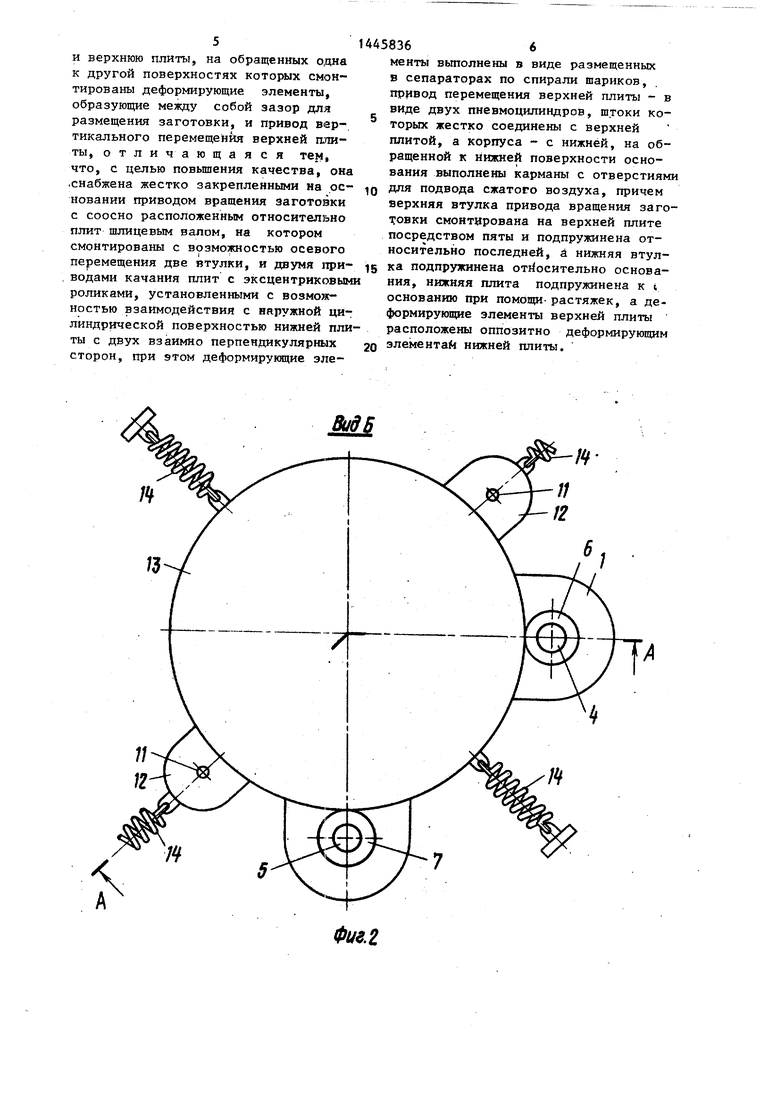

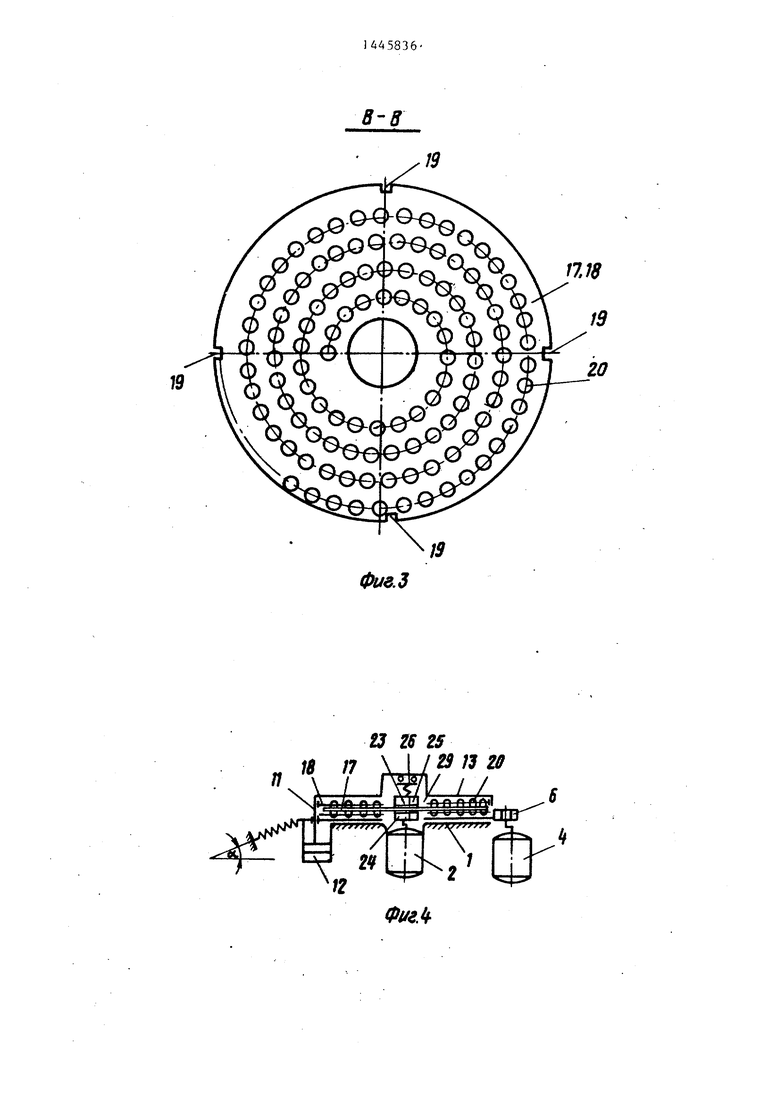

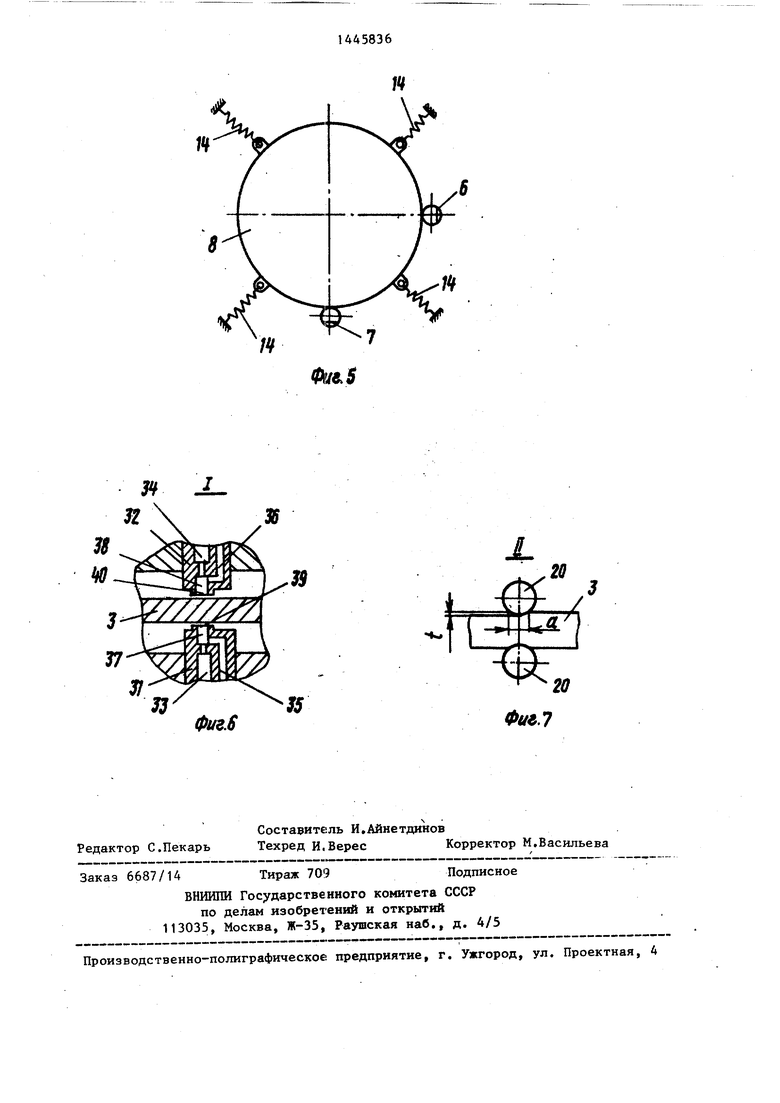

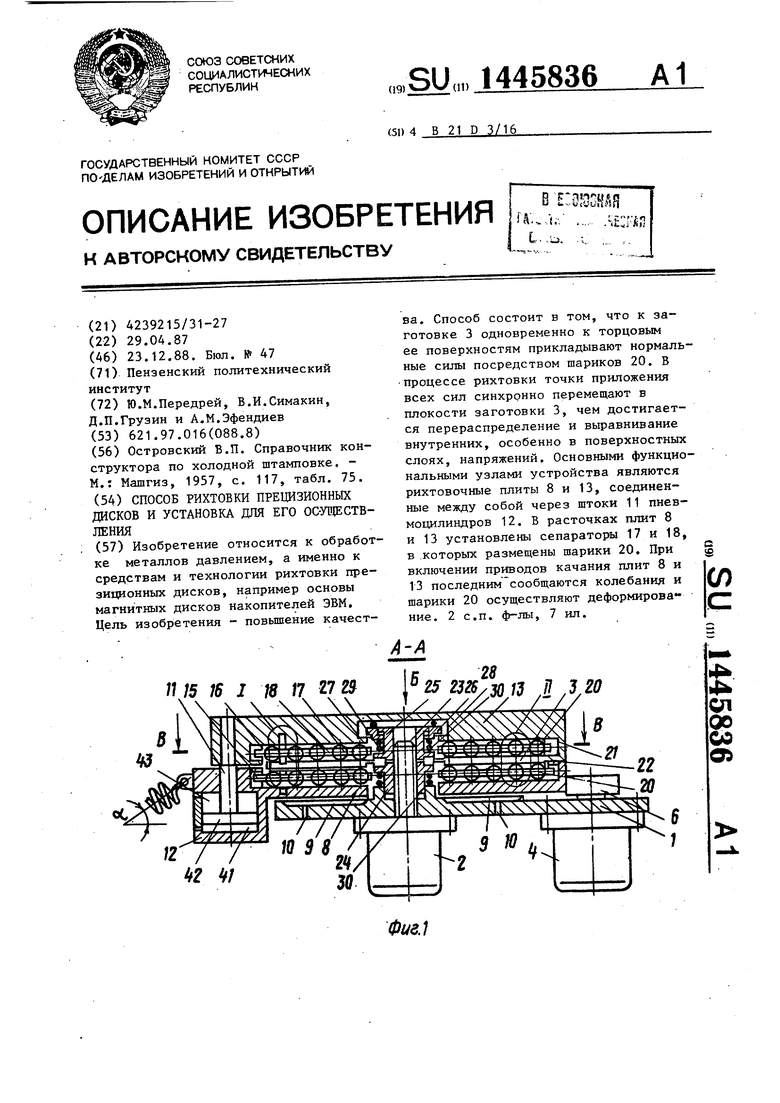

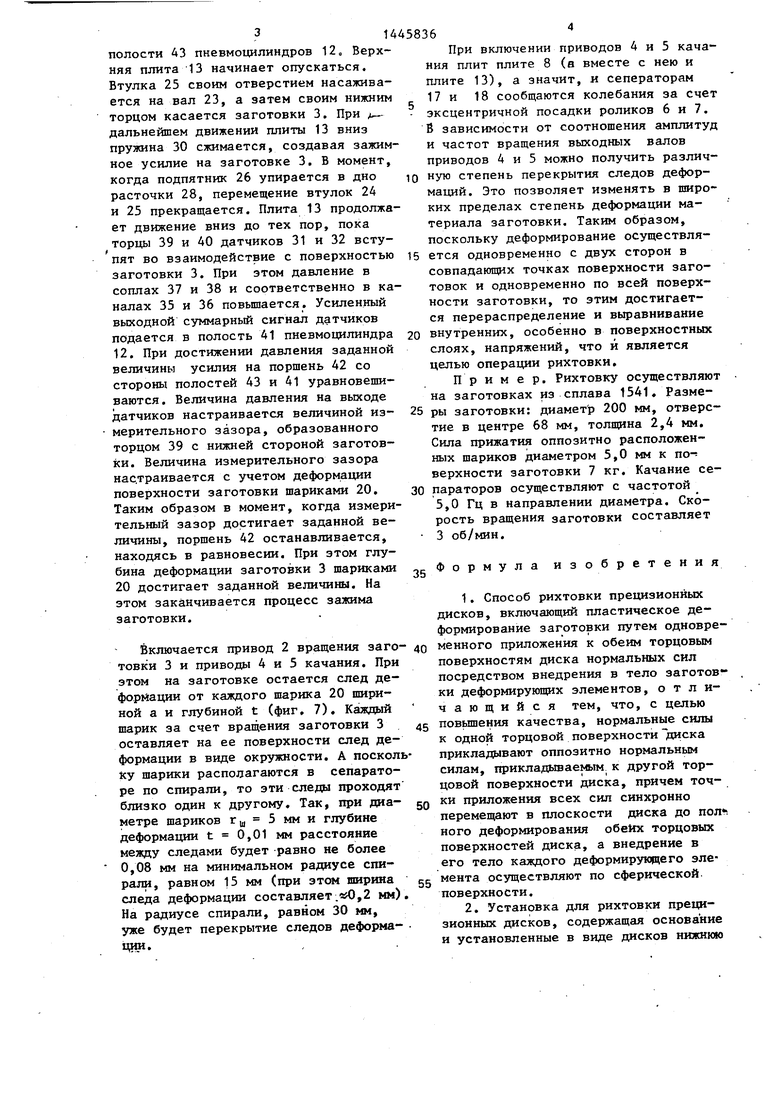

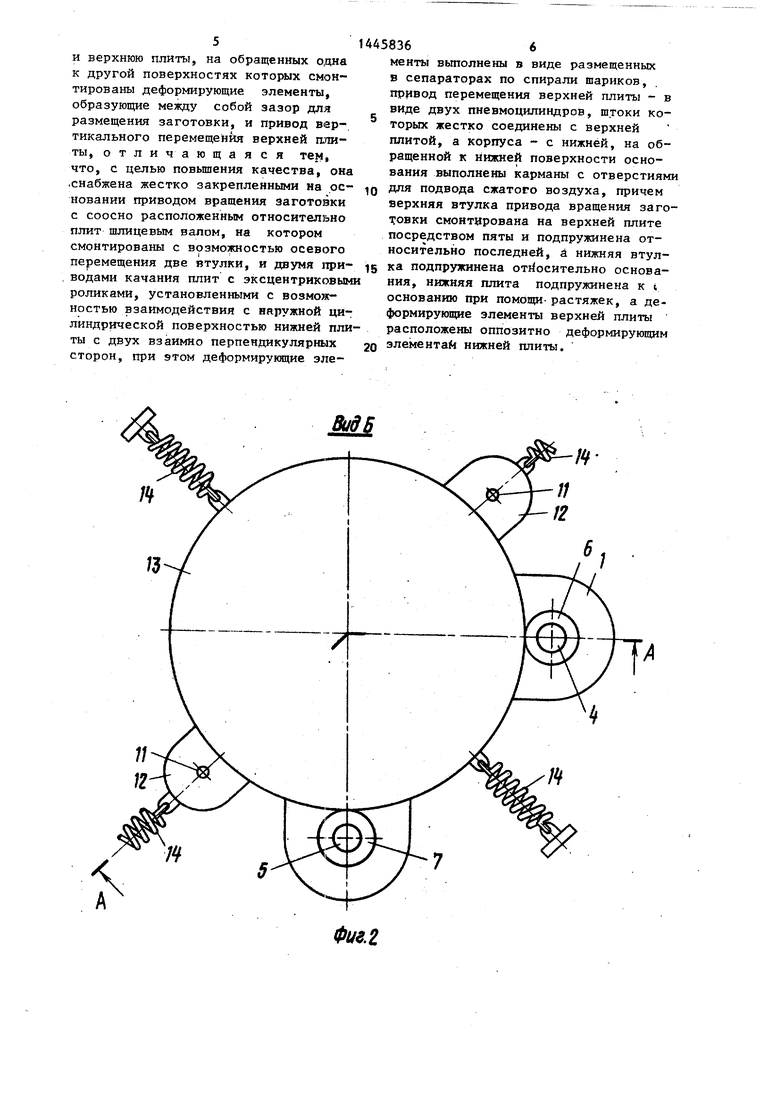

На фиг. 1 изображена установка для рихтовки дисков (разрез А-А на фиг, 2); на фиг. 2 - вид Б на фиг,1 на фиг. 3 - разрез В-В на фиг. 1j на фиг. 4 - кинематическая схема установки, на фиг. 5 - то же, вид сверху на фиг. 6 - узел I на фиг. 1j на фиг. 7 - узел II на фиг. .1.

Способ включает в себя пластическое деформирование заготовки путем одновременного приложения к обе:им торцовым поверхностям диска оппозит

но расположенных нормальных сил посредством внедрения в его тело д(2фор- мирующих элементов в виде шариков, при этом точки приложения всех сил синхронно перемещают в плоскости диска до полного деформирования обеи торцовых поверхностей диска.

Установка для осуществления данного способа состоит из неподвилсно- го основания 1, к которому прикреплен привод 2 вращения заготовки 3, приводы 4 и 5 качания. На выходные налы приводов 4 и 5 эксцентрично насажены ролики 6 и 7, взаимодействующие с нижней подвижной рихтовочиой плитой 8. Плита 8 размещена на основании 1 на аэростатическом подвесе, образованном карманами 9 в основании 1. Сжатый, воздух в карманы 9 подается через дроссели 10 от системы подготовки воадуха (не показана). С нижней плитой 8 через штоки 11 пнев- моцилиндрЪв 12 соединена верхняя рих товочная плита 13. Itopnyca пневмоци- линдров жестко соединены с нижней плитой 8 (или выполнены в ней).

Плита В подвешена на растяжках 14 Ось растяжек 14 наклонена к горизонту под небольшим углом d ( о( 2-10, фиг. 1 и 5) и создает постоянный поджим плиты 8 к основанию 1.

Б расточках 15 и 16 плит 8 и 13 размещены сепараторы 17 и 18 соответственно. Сепараторы 17 и 18 взаимодействуют с плитами 8 и 13 через шпоночные канавки 19 (вместо шпоночного соединения возможно также шлице вое или зубчатое соединение сепараторов с плитами). В осевом направлеQs

0

5

0

5

0

5

0

5

НИИ сепараторы имеют свободу перемещения в расточках относительно плит. В сепараторах размещены закаленные шарики 20 по спиралям (фиг. -3) или . по концентрическим окружностям (фиг. 4). Выступы 21 и 23 ограничивают осевое перемещение сепараторов.

На валу 23 на шлицах (или на скользящей шпонке) насажены втулки 24 и 23. На ступице втулки 25 размещен подпятник 26 (шариковый или аэростатический) . Перемещение подпятника 26 вниз ограничивается выступом 27. Подпятник размещен в расточке 28 плиты 13 с возможностью перемещения в радиальном направлении в пределах зазора 29. Подпятник 26 и втулка 25 взаимно разжаты пружиной 30.

В плитах 8 и 13 размещены электронные датчики 31 и 32 типа сопло- заслонка сближения плит. Сжатый воздух для питания датчиков подается по каналам 33 и 34 от системы подготовки воздуха (не показана), выходные сигналы с датчиков снимаются по каналам 35 и 36 и подаются в систему управления (не показана). Измерительные сопла 37 и 38 взаимодействуют с заготовкой 3 торцами 39 и 40. Датчики 31 и 32 образуют измерительную скобу.

Установка работает следующим об- разом.

В исходном положении в полости 41 превмоцилиндров 12 подается высокое давление. При этом поршни 42, поднимаясь вверх., через штоки 11 поднимают верхнюю плиту 13. Сепаратор 18 удерживается в расточке 16 выступом 21. Втулка 24 отжимается вверх. Втулка 25 при крайнем верхнем положении поршей 42 снимается с вала 23 так, что при этом между нижним торцом втулки 25 и верхним торцом вала 23 имеется зазор, несколько больший толщины заготовки 3. Втулка 25 пружиной 30 отжимается вниз и удерживается подпятником 26. Подпятник 26 удерживается в. расточке 28 выступом 27.Приводы 2, 4 и 5 выключены. Сжатый воздух, подаваемый по каналам 33 и 34 к датчикам 31 и 32, истекает в атмосферу через сопла 37 и 38. В каналах 35 и 36 будет разрежение.

Заготовка 3 устанавливается на верхний фланец втулки 24 своим посадочным отверстием. Зажим заготовки осуществляется подачей давления в

полости A3 пневмоцилиндров 12, Верхняя плита 13 начинает опускаться. Втулка 25 своим отверстием насаживается на вал 23, а затем своим нижним торцом касается заготовки 3. При f.- дальнейшем движении плиты 13 вниз пружина 30 сжимается, создавая зажимное усилие на заготовке 3. В момент, когда подпятник 26 упирается в дно расточки 28, перемещение втулок 24 и 25 прекращается. Плита 13 продолжает движение вниз до тех пор, пока торцы 39 и 40 датчиков 31 и 32 вступят во взаимодействие с поверхностью заготовки 3. При этом давление в соплах 37 и 38 и соответственно в каналах 35 и 36 повьшзается. Усиленный выходной суммарный сигнал датчиков подается в полость 41 пневмоцилиндра 12. При достижении давления заданной величины усилия на поршень 42 со стороны полостей 43 и 41 уравновешиваются . Величина давления на выходе датчиков настраивается величиной измерительного зазора, образованного торцом 39 с нижней стороной заготовки. Величина измерительного зазора настраивается с учетом деформации поверхности заготовки шариками 20. Таким образом в момент, когда измерительный зазор достигает заданной величины, поршень 42 останавливается, находясь в равновесии. При этом глубина деформации заготовки 3 шариками 20 достигает заданной величины. На этом заканчивается процесс зажима заготовки.

Включается привод 2 вращения заго- тонки 3 и приводы 4 и 5 качания. При этом на заготовке остается след де- форйации от каждого шарика 20 шириной а и глубиной t (фиг, 7). Каддый шарик за счет вращения заготовки 3 оставляет на ее поверхности след деформации в виде окружности. А посколь КУ шарики располагаются в сепараторе по спирали, то эти следы проходят

близко один к другому. Так, при диаметре шариков Гщ 5 мм и глубине деформации t 0,01 мм расстояние между следами будет равно не более 0,08 мм на минимальном радиусе спирали, равном 15 мм (при этом ширина следа деформации составляет.«0,2 мм) На радиусе спирали, равном 30 мм, уже будет перекрытие следов деформаЦ.

0

5

0

При включении приводов 4 и 5 качания плит плите 8 (а вместе с нею и плите 13), а значит, и сеператорам 17 и 18 сообщаются колебания за счет эксцентричной посадки роликов 6 и 7. В зависимости от соотношения амплитуд и частот вращения выходных валов приводов 4 и 5 можно получить различную степень перекрытия следов деформаций. Это позволяет изменять в широких пределах степень деформации материала заготовки. Таким образом, поскольку деформирование осуществляется одновременно с двух сторон в совпадающих точках поверхности заготовок и одновременно по всей поверхности заготовки, то этим достигается перераспределение и выравнивание внутренних, особенно в поверхностных слоях, напряжений, что и является целью операции рихтовки.

Пример. Рихтовку осуществляют на заготовках из сплава 1541, Разме- 5 ры заготовки: диаметр 200 мм, отверс тие в центре 68 мм, толщина 2,4 мм, Сила прижатия оппозитно расположенных шариков диаметром 5,0 мм к по-- верхности заготовки 7 кг. Качание сепараторов осуществляют с частотой 5,0 Гц в направлении диаметра. Скорость вращения заготовки составляет 3 об/мин.

0

35

Формула изобретения

о

5

1.Способ рихтовки прецизионных дисков, включающий пластическое деформирование заготовки путем одновременного приложения к обеим торцовым поверхностям диска нормальных сил посредством внедрения в тело заготов ки деформирующих элементов, отличающийся тем, что, с целью повышения качества, нормальные силы

к одной торцовой поверхности диска прикладывают оппозитно нормальным силам, прикладываемым к другой торцовой поверхности диска, причем точ ки приложения всех сил синхронно перемещают в плоскости диска до , ного деформирования обеих торцовых поверхностей диска, а внедрение в его тело каждого деформирующего эле- e мента осуществляют по сферической поверхности.

2,Установка для рихтовки прецизионных дисков, содержащая основание и установленные в виде дисков нижнюю

0

и верхнюю плиты, на обращенных о,цна к другой поверхностях которых смонтированы деформирующие элементы, образующие между собой зазор для размещения заготовки, и привод вертикального перемещения верхней п:пя- ты, отличающаяся тем, что, с целью повьшения качества, она .снабжена жестко закрепленными на ос- новании приводом вращения заготовки с соосно расположенным относительно плит шлицевым валом, на котором смонтированы с возможностью осевого перемещения две втулки, и двумя при- водами качания плит с эксцентриковым роликами, установленными с возмоис- ностью взаимодействия с наружной цилиндрической поверхностью нижней плиты с двух взаимно перпендикулярных сторон, при этом деформирующие элементы вьтолнены в виде размещенных в сепараторах по спирали шариков, привод перемещения верхней плиты - в виде двух пневмоцилиндров, щтоки которых жестко соединены с верхней плитой, а корпуса - с нижней, на обращенной к нижней поверхности основания выполнены карманы с отверстиям для подвода сжатого воздуха, причем верхняя втулка привода вращения заго 1СОВКИ смонтирована на верхней плите посредством пяты и подпружинена относительно последней, а нижняя втулка подпружинена относительно основания, нижняя плита подпружинена к i основанию при помощи-растяжек, а деформирующие элементы верхней плиты расположены оппозитно деформирующим элементай нижней плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ терморихтовки прецизионных гибких дисков и устройство для осуществления | 1985 |

|

SU1355636A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364490C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364491C1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ СТОЛА-СПУТНИКА | 1993 |

|

RU2102217C1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| Способ чистовой обработки пластическим деформированием торцевых поверхностей деталей | 1991 |

|

SU1776225A3 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347665C1 |

Изобретение относится к обработке металлов давлением, а именно к средствам и технологии рихтовки пре- зиционных дисков, например основы магнитных дисков накопителей ЭВМ, Цель изобретения - повьшение качества. Способ состоит в том, что к заготовке 3 одновременно к торцовым ее поверхностям прикладывают нормальные силы посредством шариков 20. В .процессе рихтовки точки приложения всех сил синхронно перемещают в плокости заготовки 3, чем достигается перераспределение и выравнивание внутренних, особенно в поверхностных слоях, напряжений. Основными функциональными узлами устройства являются рихтовочные плиты 8 и 13, соединенные между собой через штоки 11 пнев- моцилиндров 12. В расточках плит В и 13 установлены сепараторы 17 и 18, в .которых размещены шарики 20. При включении приводов качания плит 8 и 13 последним сообщаются колебания и шарики 20 осуществляют деформирова ние. 2 с.п. ф-лы, 7 ил. g (Л

MS

Фиг. 2

/

Л

1$ /7

Фив,3

23 26 25

гЗ J3 2ff

Ф1/гЛ

%в.5

3S

Фиг.6

Фие.7

| Островский В.П | |||

| Справочник конструктора по холодной штамповке | |||

| - М.: Машгиз, 1957, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1988-12-23—Публикация

1987-04-29—Подача