Изобретение относится к обработке металлов давлением, в частности к технологической оснастке для изготовления холодной объемной штамповкой конических полых деталей с центральным отверстием типа сопел плазмотронов.

Цель изобретения - снижение трудоемкости изготовления изделий, повышение надежности и долговечности инструмента

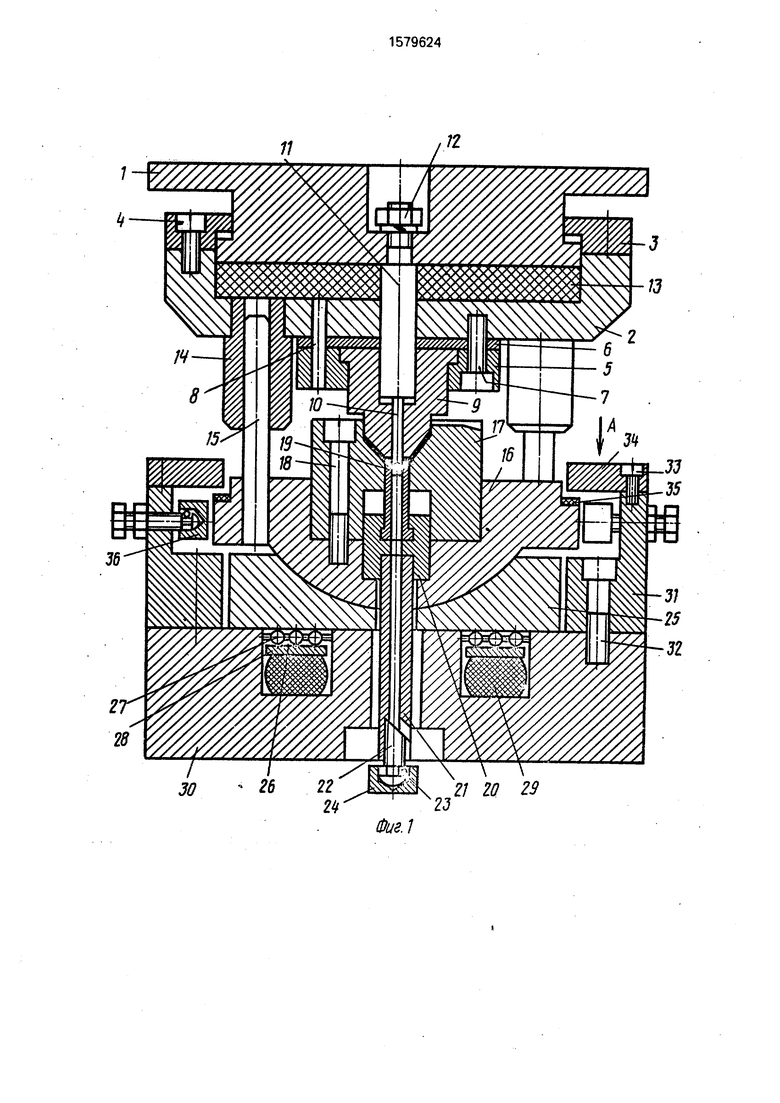

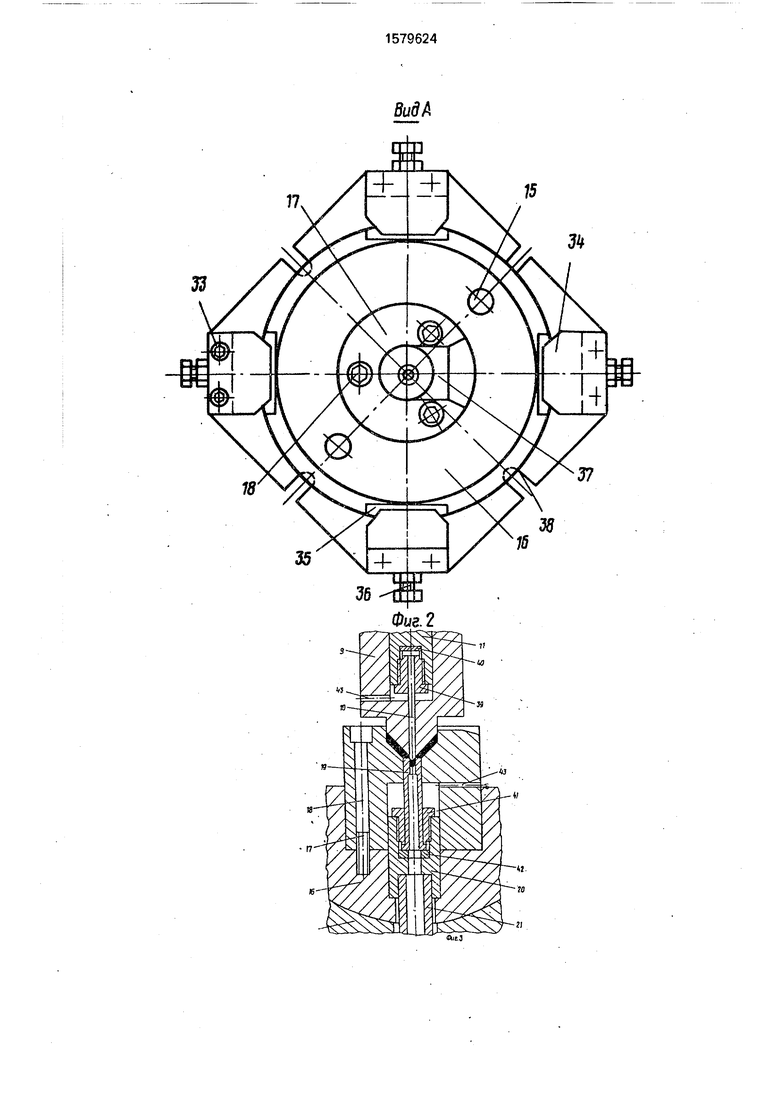

за счет снижения действующих на него нагрузок и сил трения в элементах направления штампа при отклонении деформирующего инструмента от соосного положения. На фиг. 1 показан штамп, разрез; на фиг. 2 - в ид А на фиг. 1; на фиг. 3 - узлы крепления пробивного пуансона и матрицы к деталям штампа; на фиг. 4-7 - элементы штампа на различных участках его хода.

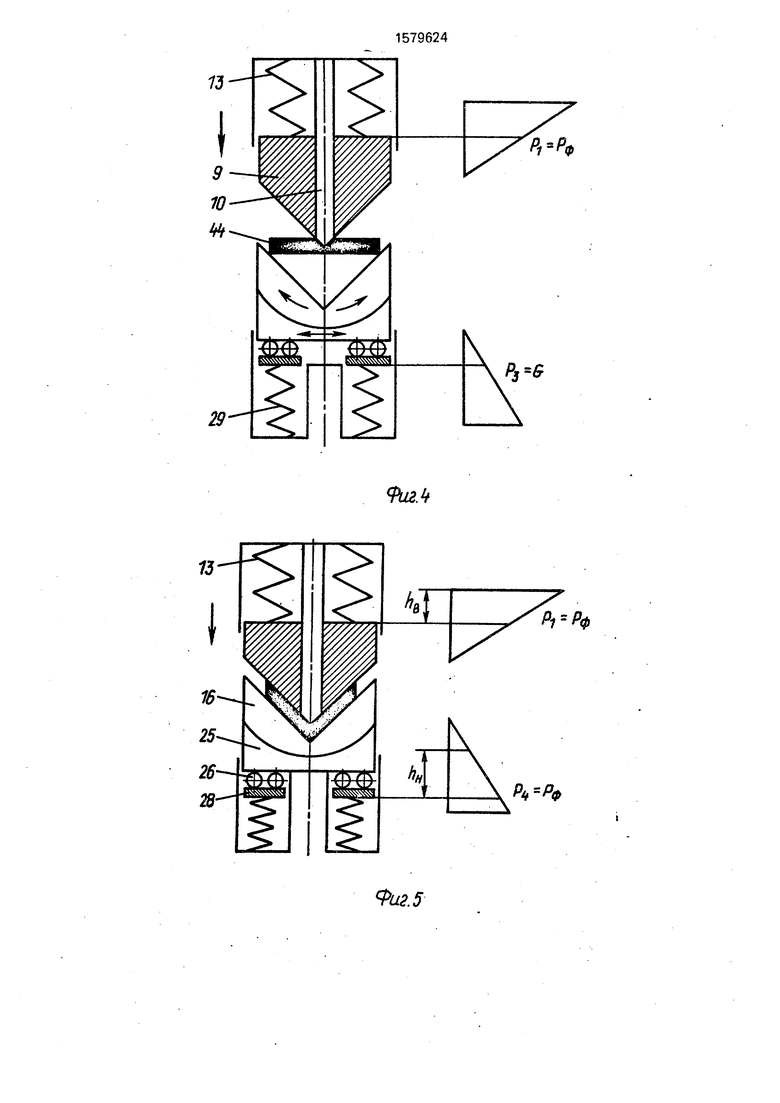

Штамп содержит верхнюю плиту 1 со смонтированной на ней обоймой 2 посредством планок 3, прикрепленных к обойме винтами А. На обойме установлен пуансоно- держатель 5 через прокладку 6 при помощи винтов 7 и штифтов 9. В пуансонодержателе концентрично ему расположен пуансон 9, внутри которого концентрично размещен пробивной пуансон 10, соединенный стержнем 11 с гайкой 12 с верхней плитой 1. Между верхней плитой 1 и обоймой 2 размещен верхний упругий элемент 13, например, из полиуретана, объем которого при полном сжатии равен объему полости под упругий элемент в обойме 2, ограниченному нижней плоскостью верхней плиты 1 в момент окончания пробивки центрального отверстия в детали. При этом усилие Pi предварительного сжатия верхнего упругого элемента выбирается равным технологическому усилию Рф .объемной формовки конической поверхности детали, а конечное усилие Ра этого упругого элемента - равным усилию Рк калибровки детали, соизмеримому с номинальным усилием прессового оборудования. Величина сжатия пв верхнего упругого элемента равна глубине пробиваемого в детали центрального отверстия.

В обойме 2 установлены направляющие втулки 14, образующие совместно с направляющими колонками 15, запрессованными в промежуточную плиту 16, элементы направления штампа. Промежуточная плита 16 имеет в центре расточку под матрицу 17, соединенную с промежуточной плитой винтами 18. Концентрично матрице 17 установлен полый наконечник 19 с калиброванным отверстием под пробивной пуансон 10. Полый наконечник 19 соединен посредством промежуточного элемента 20 с полым толкателем 21, на нижнем конце которого смонтирован винт 22 со сферической головкой. Торец этого винта скошен под углом в 45° к продольной оси толкателя, в стенке которого выполнено окно, сопряженное со скосом винта 22, необходимое для удаления отхода при пробивке отверстия в изделии пробивным пуансоном 10. Со сферической головкой винта 22 связан посредством штифта 23 опорный элемент 24 с глухой полостью, донная часть которой выполнена конической, благодаря чему опорный элемент 24 установлен с возможностью поворота относительно винта 22. Опорный элемент 24 взаимодействует с выталкивателем любого типа (не показан), смонтированным в столе пресса.

На нижней поверхности промежуточной плиты 16 выполнен центральный сферический выступ, а на расположенной под ней

подкладной плите 25 (подпятнике) выполнено ответное сферическому выступу промежуточной плиты 16 углубление. Подпятник 25 своей нижней плоскостью опирается на

упорный подшипник качения, состоящий из шариков 26, сепаратора 27 и кольца 28 и расположенный на нижнем упругом элементе 29. Последний размещен в кольцевой полости, выполненной в неподвижной нижней

0 плите 30. По краям нижней плиты смонтированы четыре кронштейна 31 с помощью винтов 32. Каждый кронштейн в своей верхней части имеет прикрепленную винтами 33 планку 34. Посредством планок кронштей5 ны ограничивают перемещение промежуточной плиты 16 вверх от воздействия нижнего упругого элемента 29. В местах контакта промежуточной плиты 16с поверхностью планок 34 на плите размещены на0 кладки 35 из упругого материала для смягчения ее удара о планки 34 при обратном ходе ползуна пресса. Перемещение промежуточной плиты 16 в горизонтальной плоскости ограничено четырьмя регулируе5 мыми упорами 36, которые выставляются относительно боковой поверхности промежуточной плиты с зазором 1-2 мм перед началом штамповки, а при транспортировке штампа плотно прижимаются к боковой по0 верхности.

Нижний упругий элемент 29, как и верхний упругий элемент 13, выполняется, например, из полиуретана. Жесткость нижнего упругого элемента должна быть

5 меньше жесткости верхнего, а усилие Рз предварительного сжатия нижнего упругого элемента равно сумме весов подвижных частей пресса и подвижных частей штампа, а усилие Р4 окончательного его сжатия прини0 мается равным технологическому усилию Рф формовки детали и не должно превышать усилия, допускаемого контактной прочностью поверхностей подпятника 25 и шариков 26. Величина сжатия нижнего упругого

5 элемента равна высоте отформованного изделия за вычетом толщины его дна, т.е. величине перемещения пуансона 9 от момента соприкосновения его с плоской заготовкой до конца формовки конического

0 изделия.

На верхней поверхности матрицы 18 выполнен паз 37 со скосами для облегчения укладки плоской заготовки (фиг.2). На верхней и нижней плитах выполнены пазы 38

5 под элементы крепления плит соответственно к ползуну и столу пресса.

Пробивной пуансон 10 соединен со стержнем 11 при помощи резьбовой втулки 39 через термообработанную прокладку 40 (фиг.З). Полый наконечник 19 аналогичным

образом закреплен в промежуточном элементе 20 посредством резьбовой втулки 41 и термообработанной подкладной шайбы 42.

Промежуточный элемент 20 и стержень 11 расположены с возможностью перемещения вдоль оси давления в полостях, выполненных соответственно в матрице 17 и промежуточной плите 16, а также в пуансоне 9. Для сообщения с атмосферой указанных полостей в матрице 17 и пуансоне 9 выполнены радиальные каналы 43.

Штамп работает следующим образом.

Устанавливают плоскую круглую заготовку 44 в паз матрицы 18 и опускают ползун пресса. В первый момент штамповки пробивной пуансон 10 своим заостренным концом внедряется на небольшую глубину в заготовку 44 и центрирует ее. Затем начинаются формообразование конического сопла и одновременно автоматическая настройка соосного положения матрицы 17 и пуансона 9 относительно друг друга. При перекосе ползуна относительно стола пресса благодаря установке элемента 14 и 15 направления на обойме 2 и промежуточной плите 16 матрица 17 вместе с промежуточной плитой 16 поворачиваются на необходимый угол относительно подпятника 25, а также перемещаются в горизонтальной плоскости по шарикам 26относительно нижней плиты 30, оставаясь при этом сцентрированной относительно пуансона 9. Так как усилие формовки меньше усилия PI предварительного сжатия верхнего упругого элемента 13, последний не сжимается и при формовке оба пуансона 9 и 10 совместно перемещаются вниз.

Во время формовки изделия происходят сжатие нижнего упругого элемента 29 и опускание промежуточной плиты 16, подпятника 25, упругого подшипника качения и, таким образом, процесс формовки изделия оказывается растянутым во времени, что способствует повышению пластичности деформируемого материала и, следовательно, качества изделия, В момент соприкосновения подпятника 25 с нижней плитой 30 упорный подшипник качения полностью утапливается в кольцевой полости нижней плиты, а находящийся над ним нижний упругий элемент 29 сжат с усилием Р4. равным технологическому усилию Рф формовки изделия, которое обычно не превышает 10% номинального усилия пресса.

Таким образом, обеспечение соосности матриц и пуансонов, а также компенсация перекосов верхней плиты штампа относительно нижней в основном происходит во время холостого хода ползуна пресса вниз

и на первой стадии формовки изделия при усилии на ползуне, не превышающем 10% номинальной нагрузки, что существенно уменьшает силы трения на сферических поверхностях промежуточной плиты 16 и подпятника 25, а также между нижней поверхностью подпятника и упорным подшипником качения.

При дальнейшем опускании ползуна

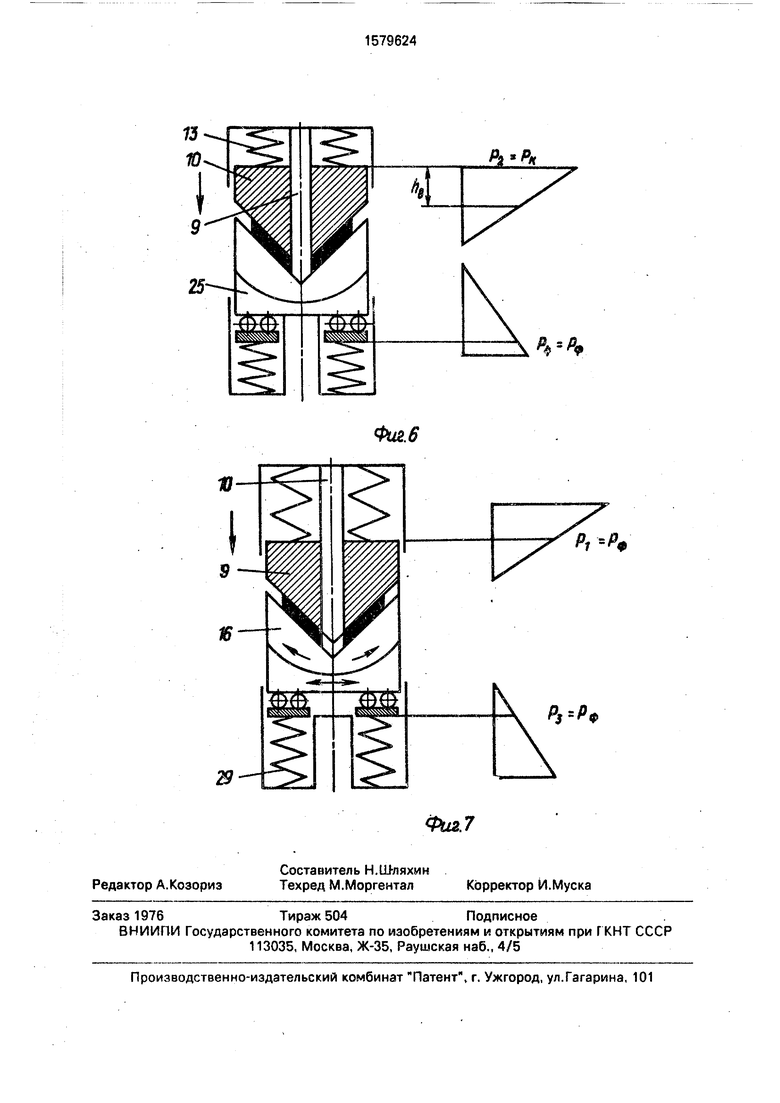

0 пресса пуансон 9 и обойма 2, верхняя плита 1 и пробивной пуансон 10 продолжают перемещаться вниз. Усилие, действующее на верхний упругий элемент 13, превысит усилие формовки Рф, и он сожмется на величи5 ну hB. При этом пробивной пуансон 10 выходит из пуансона 9 и пробивает центральное отверстие в сопле, оставляя перемычку, толщина которой равна припуску на калибровку.

0 Затем, после того как верхний упругий элемент 13 полностью займет объем полости в обойме 2, он будет передавать все усилие, развиваемое прессом, на пуансон 9, который начинает осуществлять заключи5 тельный процесс калибровки изделия, при котором толщина детали уменьшится, а пробивной пуансон 10 завершит сквозную пробивку центрального отверстия, протолкнув отход в полый наконечник 19,

0 На промежуточной и заключительной стадиях штамповки необходимости в дополнительном обеспечении соосности пуансона 9 и матрицы 17 нет, поскольку она была достигнута на начальной стадии формовки,

5 ход пуансона при пробивке отверстия и калибровке мал по сравнению с формовкой, а соосность пробивного пуансона 10 и полого наконечника 19 обеспечивается в достаточной мере точностью изготовления отвер0 стий в пуансоне 9 и матрице 17.

В самом начале обратного хода ползуна пресса происходит разжатие верхнего упругого элемента 13, что обеспечивает извлечение пробивного пуансона 10 из отверстия

5 изделия.

При дальнейшем подъеме ползуна осуществляется обеспечение соосности пуансона 9 и матрицы 17 и компенсация1 перекосов верхней и нижней плитаналогич0 но описанному при начальной стадии штамповки.

В конечной стадии обратного хода ползуна пресса выталкиватель пресса через средство выталкивания штампа выталкива5 ет готовую деталь из матрицы 17. При этом опорный элемент 24 обеспечивает подвижное соединение выталкивателя пресса с полым толкателем 21 штампа, позволяя последнему перекашиваться и смещаться по горизонтали относительно выталкивателя пресса вместе с полым наконечником 19. После остановки ползуна пресса в верхнем положении цикл штамповки детали за один ход пресса завершен.

Формула изобретения

Штамп для холодной объемной штамповки полых конических деталей, преимущественно сопловых насадок плазмотро- нов, включающий смонтированный на подвижной верхней плите посредством обоймы пуансон, неподвижную нижнюю плиту со смонтированной на ней посредством промежуточной плиты матрицей и соос- ным матрице средством выталкивания, размещенным в центральных отверстиях нижней и промежуточной плит, а также элементы направления пуансона относительно матрицы, отличающийся тем, что, с целью снижения трудоемкости изготовления деталей со сквозным центральным отверстием, повышения надежности и долговечности за счет снижения нагрузок на инструмент и элементы направления при отклонении от соосного положения деформирующего инструмента, он снабжен подкладной плитой, пробивным пуансоном, верхним и нижним упругими элементами, а также упорным подшипником качения, под- кладная плита выполнена в виде подпятника с центральным сферическим углублением и центральным сквозным отверстием под средство выталкивания и смонтирована между нижней и промежуточными плитами, последняя выполнена с центральным сферическим выступом с поверхностью, ответной поверхности сферического углубления подкладной плиты. промежуточная и подкладная плиты установлены на нижней пли- те с возможностью ограниченного совместного перемещения вдоль нижней

плиты и оси давления, средство выталкивания выполнено в виде полого наконечника с калиброванным отверстием на торце под пробивной пуансон, связанного с наконечником посредством промежуточного элемента полого толкателя с установленным на его торце противоположном промежуточному элементу винтом со сферической головкой и опорного элемента с глухой полостью, донная часть которой, выполненная конической, сопряжена со сферической головкой винта полого толкателя, обойма с пуансоном установлена на верхней плите с возможностью ограниченного перемещения вдоль оси давления, нижняя плита выполнена с концентричной центральному отверстию расточкой со стороны подкладной плиты, верхний упругий элемент размещен между обоймой и верхней плитой, нижний упругий элемент выполнен кольцевым и размещен в указанной кольцевой расточке нижней плиты, упорный подшипник расположен на нижнем упорном элементе и обращен своими элементами качения к опорной плоскости подкладной плиты, при этом пробивной пуансон жестко смонтирован на верхней плите, элементы направления пуансона относительно матрицы размещены на обойме и промежуточной плите, наконечник средства выталкивания установлен в донной части матрицы, а промежуточный элемент - в матрице и промежуточной плите в соответствующих им центральных отверстиях без зазора, полый толкатель расположен с радиальным зазором в центральных отверстиях нижней, подкладной и промежуточных плит, жесткость верхнего упорного элемента превышает жесткость нижнего, а опорная поверхность подкладной плиты расположена с зазором относительно обращенной к ней плоскости нижней плиты.

11

1-W////////A

l

зо

/ 20 29 7J

Фиг Л

77

15

34

ОмЗ

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| Штамп для вырубки, вытяжки, пробивкии ОТбОРТОВКи | 1979 |

|

SU841727A1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Штамп для штамповки выдавливанием | 1981 |

|

SU1006026A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

Изобретение относится к обработке металлов давлением, в частности к технологической оснастке для изготовления холодной объемной штамповкой конических полых деталей с центральным отверстием типа сопел плазмотронов. Цель изобретения - снижение трудоемкости изготовления изделий, повышение надежности и долговечности инструмента за счет снижения действующих на него нагрузок и сил трения в элементах направления штампа при отклонении деформирующего инструмента от соосного положения. Штамп состоит из верхней плиты, соединенной с обоймой, к которой прикреплен пуансон, нижней плиты, на которую через промежуточную плиту и подпятник опирается штамповочная матрица, средства выталкивания и элементов направления. Внутри пуансона и матрицы концентрично установлены соответственно пробивной пуансон и полый наконечник с калиброванным отверстием под пробивной пуансон, подвижные вдоль оси штампа. Промежуточная плита имеет выпуклую сферическую поверхность, которой она подвижно связана с подпятником, имеющим ответное сферическое углубление на нижнем упругом элементе через упорный подшипник качения. Между верхней плитой и обоймой помещен верхний упругий элемент, жесткость которого больше жесткости нижнего упругого элемента. Элементы направления в виде направляющих колонок и втулок смонтированы соответственно на подпятнике и обойме. Благодаря этому во время формовки изделия, а также при холостых ходах ползуна пресса вверх и вниз обеспечиваются соосность деформирующих инструментов и компенсация перекоса верхней плиты штампа относительно нижней. 7 ил.

Риг.Ь

Фиг. 5

в

Риг.$

Ф

| Головин А.А | |||

| и др | |||

| Холодное выдавливание полых цилиндрических деталей | |||

| - Куз- нечно-штамповочное производство, 1977, № 3, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-07-23—Публикация

1988-08-15—Подача