4

4: Од

ю to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения извести в циклонной печи | 1986 |

|

SU1449553A2 |

| Способ получения извести в циклонной печи | 1985 |

|

SU1281537A1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ НИЗКОСОРТНЫХ УГЛЕЙ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2017 |

|

RU2658450C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ПРОЧИХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2249766C2 |

| Способ обжига карбонатных материалов | 1985 |

|

SU1330430A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВА И ГОРИЗОНТАЛЬНАЯ ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ВТОРОЙ СТУПЕНИ СЖИГАНИЯ | 1995 |

|

RU2116564C1 |

| Способ обжига цементного клинкера | 1989 |

|

SU1742248A1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В ЦИКЛОННОМ ПРЕДТОПКЕ КОТЛА И ПРЕДТОПОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389946C2 |

Изобретение относится к производству извести и может быть использовано в металлургической промышленности и в промьшшенности строительных материалов. Целью изобретения является стабилизация температурного режима во всем объеме рабочего пространства печи. Известняк с ве- йичиной кристаллов 20-100 мкм измельчают и пневмотранспортом подают в циклонную печь. Выходящий из циклонной печи двухфазный поток охлаждают путем разбавления его атмосферным воздухом до 200-280°С, Осаждение обожженной извести осуществляют в двухступенчатой системе циклонных пылеуловителей и электрофильтре. Топливо в количестве 10-20% от общего расхода предварительно сжигают с коэффициентом расхода воздуха 1,5-1,6, по ступеням ввода осуществляют последовательный разделёный ввод топлива и смеси воздуха с материалом, при этом козффициент расхода воздуха по ступеиям ввода равномерно уменьшают, поддерживая общий козффициент расхода воздуха на печь 1,05-1,15. 1 ил., 1 табл. с (Л с

N

Изобретение относится к производству извести и может быть использовано в металлургической промышленности и в промышленности строитель- ных материалов и является усовершенствованием изобретения по авт. св. 1204589.

Целью изобретения является стабилизация температурного режима во всем объеме рабочего пространства печи.

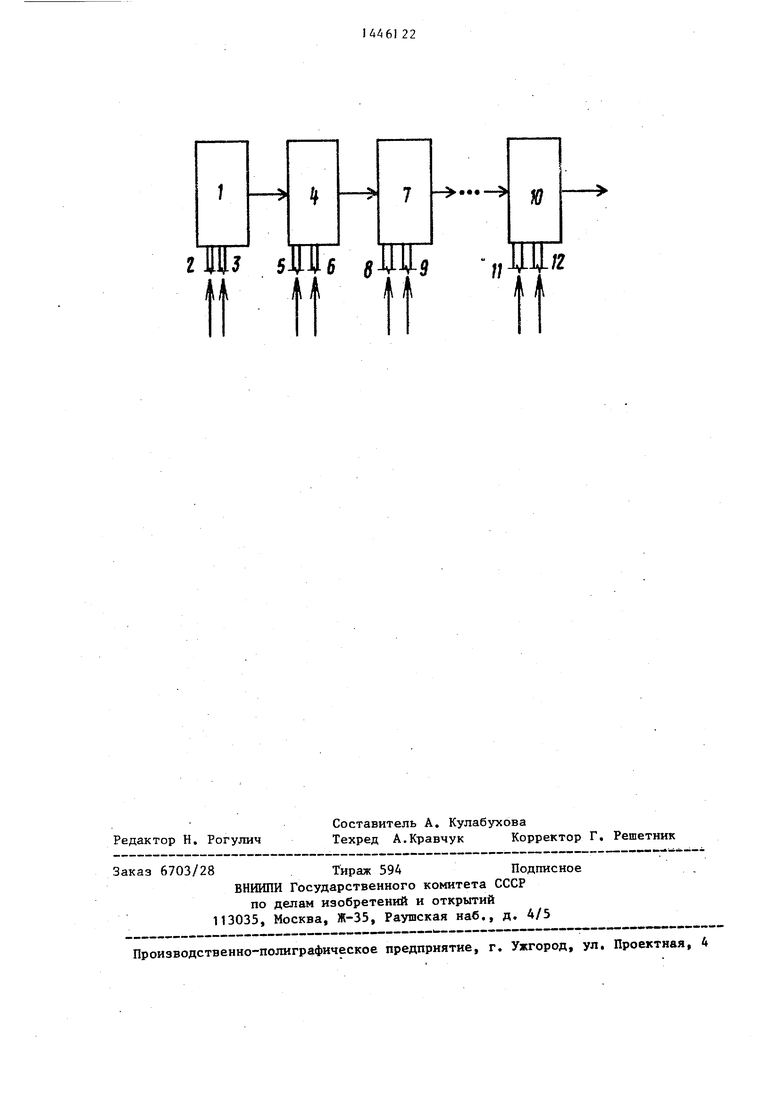

На чертеже представлена схема, поясняющая предлагаемый способ получения извести в циклонной печи,

Вначале осуществляют зажигание топлива в камере 1 предварительного сжигания, в Kotopyro подают топливо через ввод 2 в количестве 10-20% от общего его расхода на печь и воздух через ввод 3, необходимый для горения. Расход воздуха соответствует коэффициенту расхода воздуха 1, Вводы 2 и 3 могут быть заменены

горелкой.

Продукты сгорания со значительным содержанием свободного кислорода из камеры предварительного сжигания поступают в первую ступень 4 вводи, теп лоносителя и материала, з которой последовательно расположен ввод 5 топлива и ввод 6 воздуха с материалом. Подача топлива через ввод 5 обеспечивает дополнительное тепло- вьщеление за счет его окисления из- быточным кислородом газа-теплоноеи- теля, поступающего из камеры 1 предварительного сжигания, Бьщелиашееся тепло расходуется на нагрев и разложение материала, ввод 6 которого расположен в первой ступени 4, Подача воздуха через ввод 6 обеспечивает дожигание топлива, подведенного в первой ступени 4, и обогащение газа- теплоносителя кислородом. Таким об- разом, сжигание топлива в первой ступени 4 осуществляется постепенно во всем объеме стзтени. с одновременным протеканием процессов тепломассообмена между газовой и твердой фа- зами, при этом исключается локальный перегрев и обеспечиваются условия стабилизации температурных режимов в рабочем пространстве печи.

Из первой ступени 4 ввода струк- туры с орания, обогащенные кислородом, с обрабатьгоаемым материалом поступают во вторую CTynefEb 7 ввода, в которой последовательно расположень ВВОД 8 топлива и ввод 9 воздуха с материалом. Во второй ступени 7 осуществляется сгорание топлива, тЕрмическая доработка материала, поступившего с газом-теплоносителем из первой ступени 4, и термообработка материала, подаваемого через ввод 9. Воздух, поступающий через ввод 9, предназначен для дожигания топлива и снижения температуры двухфазного потока до необходимой. Из второй ступени 7 ввода продукты сгорания с обрабатываемым материалом поступают в следующую ступень ввода и так далее до последней п-й ступени 10 с вводом П топлива и вводом 12 воздуха с материалом, В последней ступени 10.вначале происходит сжигание топлива, подазаемого через ввод 11, затем подача воздуха с ьзатериалом через ввод 12 обеспечивает полное сжигание всего топлива и поддержание температуры потока достаточной .для термообработки вводимого материала. Таким образом, в каждой ступени ввода используется избыточный кислород продуктов сгорания предыдзпцей ступени для частичного сжигания теплиза, вводимого в данной ступени, затем полное дожигание остаточного

топлива и обогащение продуктов сгорания кислородом путем подачи воздуха в эту ступень. Этим достигается стабилизация температур в рабочем объеме печи и получение необходимых температур,по ступеням, а также подготовка в конце каждой ступени условий для нормального сжигания топлива в последующей ступени. Это обусловлено тем условием, что коэффициен расхода воздуха равномерно уменьшают по ступеням от значения 1,5-1,6 в камере предварительного сжигания, поддерживая общий коэффициент расхода воздуха на печь 1,05-1,15,

Материал распределяют по ступеням ввода, как и в осковном изобретении, по определенной зависимости. Топливо, без учета его расхода на предварительное сжигание, распределяют по ступеням ввода пропорционально материалу. Из циклонной печи дымовые газы вместе с готовым продуктом - известью направляют в систему пылеулавливания, где происходит осаждение извести и накопление ее в бункере с дальнейшим использованием в технологическом проце ссе.

Пример, Известняк с содержанием, %: СаО 52,12; MgO 2,50; SiOj 1,68; п.п.п. 43,28; пр. 0,42, и средней величиной кристаллов20- 100 мкм измельчают в шаровой барабанной мельнице иШМ-ЗО до размеров частиц, соизмеримых с величииой его кристаллов (100-71 мкм 3,4%; 71- 50 мкм 3,6%; 50-25 мкм 11,4%; менее 25 мкм 81,6%). Из бункера мельничной системы измельченный известняк пневмотранспортом пс.дают в циклонную печь. В качестве топлива используют природный газ с теплотой сгорания 8500 ккал/м. Выходящий из циклонной печи двухфазный поток охлаждают путем разбавления его атмосферным воздухом др температуры 200-280°С. Осаждение обожженной извести осуществля- ют в двухступенчатой системе циклон- пылеуловителей и электрофильтре. Испытания проводят при расходе известняка на печь 1,8-3,5 т/ч. Температуру дисперсного потока в первой ступени поддерживают на уровне 95D- П50 С и постепенно снижают до 800- в последней ступени. Температуру двухфазного потока в ступенях регулируют изменением коэффициента расхода воздуха по ступеням.

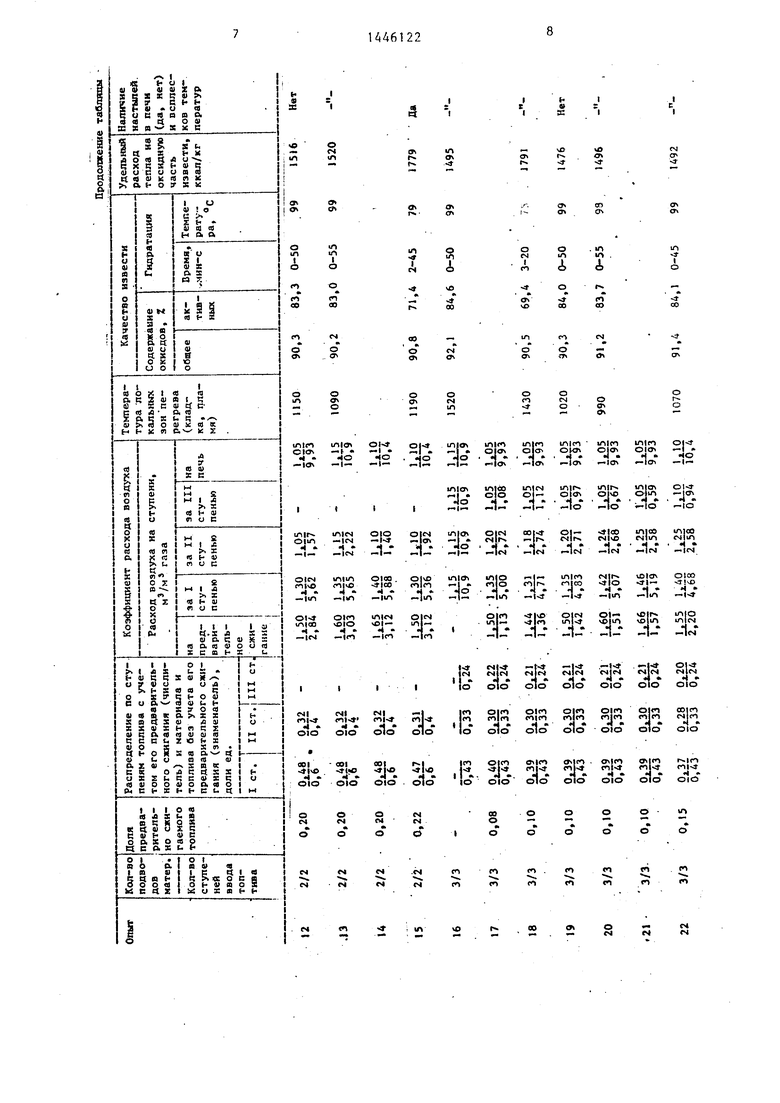

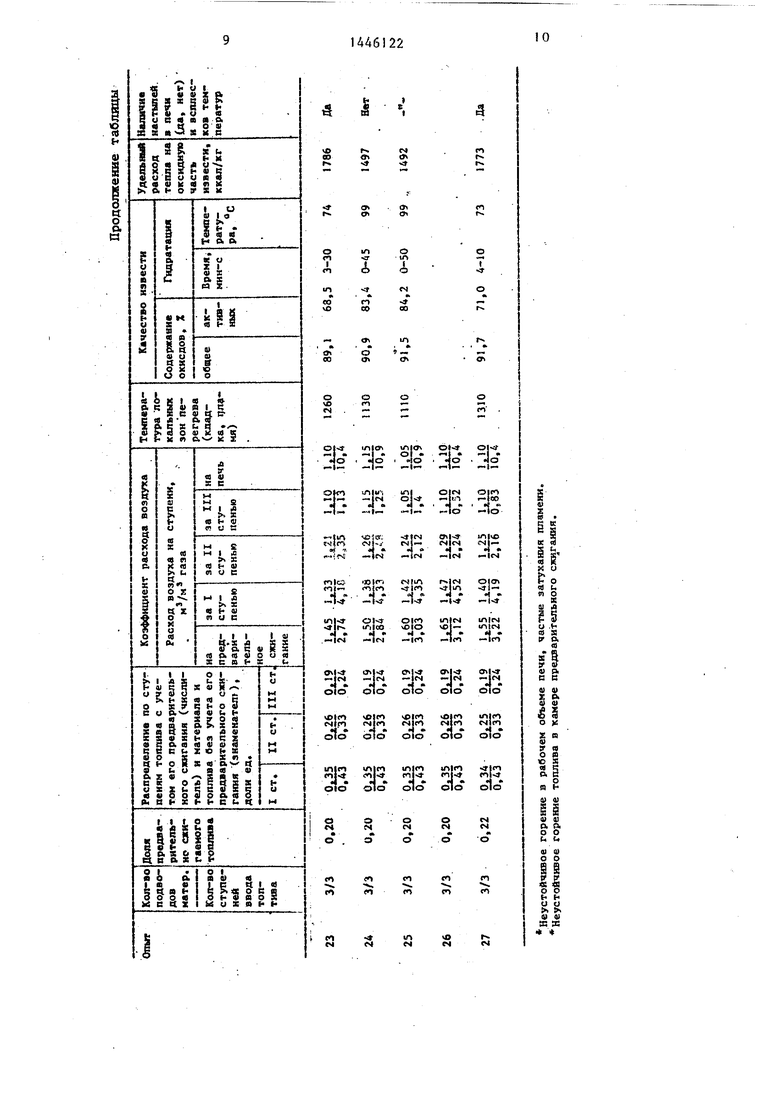

Результаты испытаний приведены в таблице,

Как видно из таблицы, при производстве извести по известному спо- собу (опыты 1 и 16) в циклонной печи возникают локальные перегревы, т,е, отсутствует стабилизация температурного режима в рабочем пространстве печи, образуются настыли, ухудшаю- пще ее работу и требующие остановки для чистки агрегата. Производство извест по предлагаемому способу стабилизи

Способ получения извести в циклонной печи по авт, св. № 1204589, отличающийся тем, что, с целью стабилизации температурного режима во всем объеме: рабочего прост ранства печи, топливо в количестве

рует температурный режим в печи, обжиг производится без образования нас-45 от общего расхода предвари- тылей и, тем самым, значительно повы- тельно сжигают с коэффициентом рас- шается работоспособность агрегата

(опыты 4, 5, 8, 9, 12, 13, 19, 20, 22, 24 и 25), Отклонение величины расхода топлива на предварительное сжигание от оптимального значения в меньшую сторону является причиной неустойчивого горения топлива с частыми затуханиями пламени (опыты 2

50

хода воздуха 1,5-1,6, по ступеням ввода осуществляют последовательный раздельный ввод топлива и смеси воз духа с материалом, при этом коэффициент расхода воздуха по ступеням ввода равномерно уменьшают, поддерживая общий коэффициент расхода воздуха на печь 1,05-1j15,

и 17), в большую сторону - дестабилизирует температурный режим, увеличивает удельный расход теплоты на единицу получаемой извести, снижает ее активность и яедет к возникновению настылей в печиг(опыты 15 и 27). При осуществлении предварительного сжигания топлива с коэффициентом расхода воздуха больше оптимального наблюдается неустойчивое горение топлива в камегя гфедварителького сжигания (опыты 6, iO, 1А, 21 и 26), при коэффициенте расхода воздуха ни- же оптимального происходит повышение температуры в рабочем пространстве первой ступени ввода, что приводит к дестабилизации температурного режима обжига, снижению содержания активных аксидоБ в извести и появлению отложений на футеровке (опыты 3, 7, 11, 18 и 23). Таким образом, предлагаемый способ обеспечивает производство извести в стабилизированном температурном режиме, устраняет высокотемпературные локальные зоны перегрева, являющиеся очагом образования настылей. Способ обеспечивает устойчивое горение топлива в предварительной камере сжигания и каждой ступени ввода за счет эффективного перемешивания топлива с высокотемпературными продуктами сгорания, обогащенными кислородом.

Формула изобретения

Способ получения извести в циклонной печи по авт, св. № 1204589, отличающийся тем, что, с целью стабилизации температурного режима во всем объеме: рабочего пространства печи, топливо в количестве

от общего расхода предвари- тельно сжигают с коэффициентом рас-

от общего расхода предвари- тельно сжигают с коэффициентом рас-

хода воздуха 1,5-1,6, по ступеням ввода осуществляют последовательный раздельный ввод топлива и смеси воз духа с материалом, при этом коэффициент расхода воздуха по ступеням ввода равномерно уменьшают, поддерживая общий коэффициент расхода воздуха на печь 1,05-1j15,

iW sTO вТС

II

Ю

| Способ получения извести | 1984 |

|

SU1204589A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-23—Публикация

1987-05-26—Подача