4 4 QD СЛ СЛ

со

Изобретение относится к термической обработке мелкодисперсных материалов, преимущественно известняка„ мс1жет быть использовано в металлургической, пищевой отраслях и промышленности .строительных материалов и является усовершенствованием способа по авт. св. № 1281537.

Целью изобретения является преду- цреждение настьшеобразования.

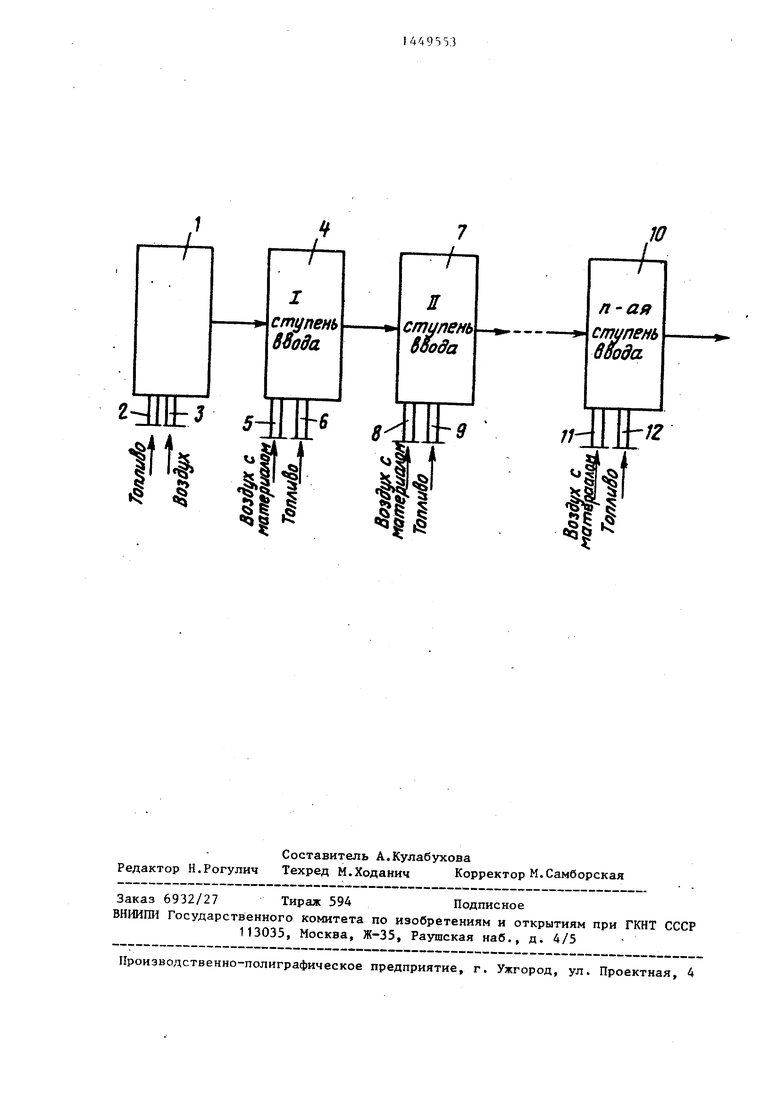

На чертеже показана схема, поясняю- щ4я предлагаемый способ.

i Вначале осуществляют зажигание топлива в камере 1 предварительного сдвигания J в которую подают топливо в количестве 10-20% от общего расхо- д4 через ввод 2 и нерез ввод 3 воздух. Расход воздуха соответствует сф Эффициенту расхода воздуха 0,60- Oj80, т.е. топливо в предварительной

25

30

камере 1 сжигают с коэффициентом расхода : оздуха 0,6-0,8. Вводы 2 и 3|могут быть совмещенными, т.е. ус- т новлена газовая горелка. Дымовые гфзы из предварительной камеры 1 поступают в первую, ступень 4 ввода материала и теплоносителя - топлива этом в первой ступени 4 вначале по ходу движения газов вводят смесь воздуха с материалом через ввод 5, 3 счет чего в первой ступени 4 про- и ходит дожигание топлива, поступаю- сюда из предварительной камеры 1j и частичное сжигание топлива, BBO-JJ дймого через ввод 6. Таким образом, с|сигание топлива в первой ступени 4 осуществляют постепенно во всем объеме рабочей камеры ступени с одновременным тепломассообменном между га-. 40 зовой фазой (продуктами сгорания топлива) и обрабатьшаемым материалом. Все это обеспечивает стабильные умеренные температуры обжига в ступени без перегрева стенок рабочей камеры ступени и без образования в объеме ступени локальных зон с температурами, превьшающими максимально допустимую температуру обжига, т.е. исключаются условия настьтеобразования Б циклонной печи.

Из первой ступени 4 ввода дымовые газы с обрабатываемым материалом поступают во вторую ступень 7 ввода,, в которой последовательно расположены в:БОД 8 для воздуха с материалом и ввод 9 для топлива. Здесь также происходит вначале дожигание топлива, содержавшегося в дымовых газах и пое14495532

тупакяцег о из первой ступени ввода 4, и затем частичное сжигание топлива, вводимого через ввод 9 ступени 7.

Из второй ступени 7 ввода- дымовые газы с обрабатываемым материалом поступают в следующую ступень и так далее до последней п-й ступени 10 с вводом 11 смеси воздуха и материала

jQ и вводом топлива 12. В последней п-й ступени 1C вначале дожигается топливо, содержащееся в дымовых газах предыдущей ступени, а затем полностью сжигается топливо, вводимое

f5 через ввод 12. Таким образом, в каждой последующей ступени дожигают топливо, не сожженное, в предьщущей ступени ввода, и неполностью сжигают топливо,которое вводят в этой ступени,

20 кроме последней ступени, в которой топливо сжигают полностью. Это достигается за счет того, что коэффициент расхода воздуха равномерно увеличивают по ступеням от значения 0,6- 0,8 в камере предварительного сжигания, поддерживая общий коэффициент расхода воздуха на печь 1,05-1,15.

Ма,териал распределяют по ступеням ввода по определенной зависимости. Топливо без учета его расхода на предварительное сжигание распреде- . ляют по ступеням ввода пропорционально материалу. Из циклонной печи дымовые газы вместе с готовым продуктом - известью направляют в систему улавливания, где известь осаждается и затем направляется в технологический процесс.

Способ осуществляют следующим образом.

45

50

55

Известняк со средним содержани- , ем,7о: СаО 52,12; MgO 2,50j ЗЮ 1,68; п.п.п. 43,28; , Ali03 и пр. 0,42 и величиной кристаллов 20- 100 мкм измельчают в шаровой мелвни- це до размеров частиц, соизмеримых с величиной его кристаллов (100- 71 мкм 3,-4%i 71-50 мкм 3,6%, 50- 25 мкм 11,4%, менее 25 мкм 81,6%). Из бункера мельничной системы молотый известняк пневмотранспортом подают в циклонную печь. Топливом служит природный газ с теплотой сгорания 8500 ккал/м. Выходящий из печи дисперсный поток охлаждался до 200- подсосом в дымовой тракт холодного воздуха. Улавливание готового продукта - извести осуществляется 3 двух ступенях циклонов-уловителей

Известняк со средним содержани- , ем,7о: СаО 52,12; MgO 2,50j ЗЮ 1,68; п.п.п. 43,28; , Ali03 и пр. 0,42 и величиной кристаллов 20- 100 мкм измельчают в шаровой мелвни- це до размеров частиц, соизмеримых с величиной его кристаллов (100- 71 мкм 3,-4%i 71-50 мкм 3,6%, 50- 25 мкм 11,4%, менее 25 мкм 81,6%). Из бункера мельничной системы молотый известняк пневмотранспортом подают в циклонную печь. Топливом служит природный газ с теплотой сгорания 8500 ккал/м. Выходящий из печи дисперсный поток охлаждался до 200- подсосом в дымовой тракт холодного воздуха. Улавливание готового продукта - извести осуществляется 3 двух ступенях циклонов-уловителей

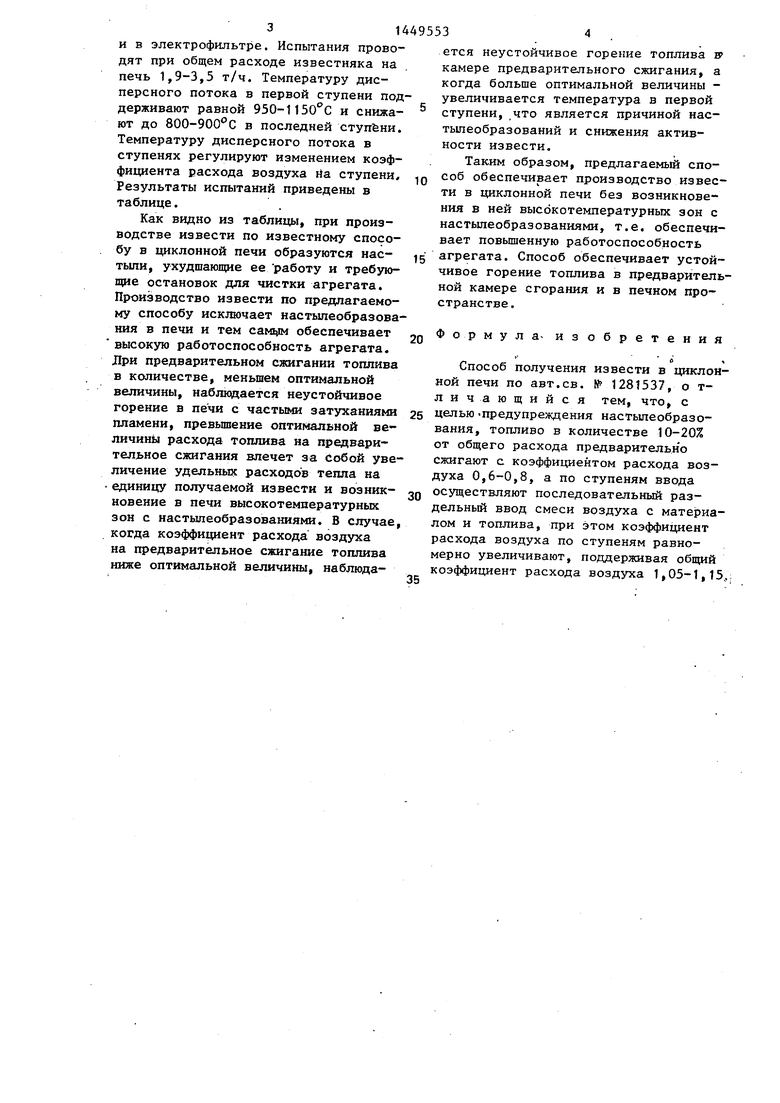

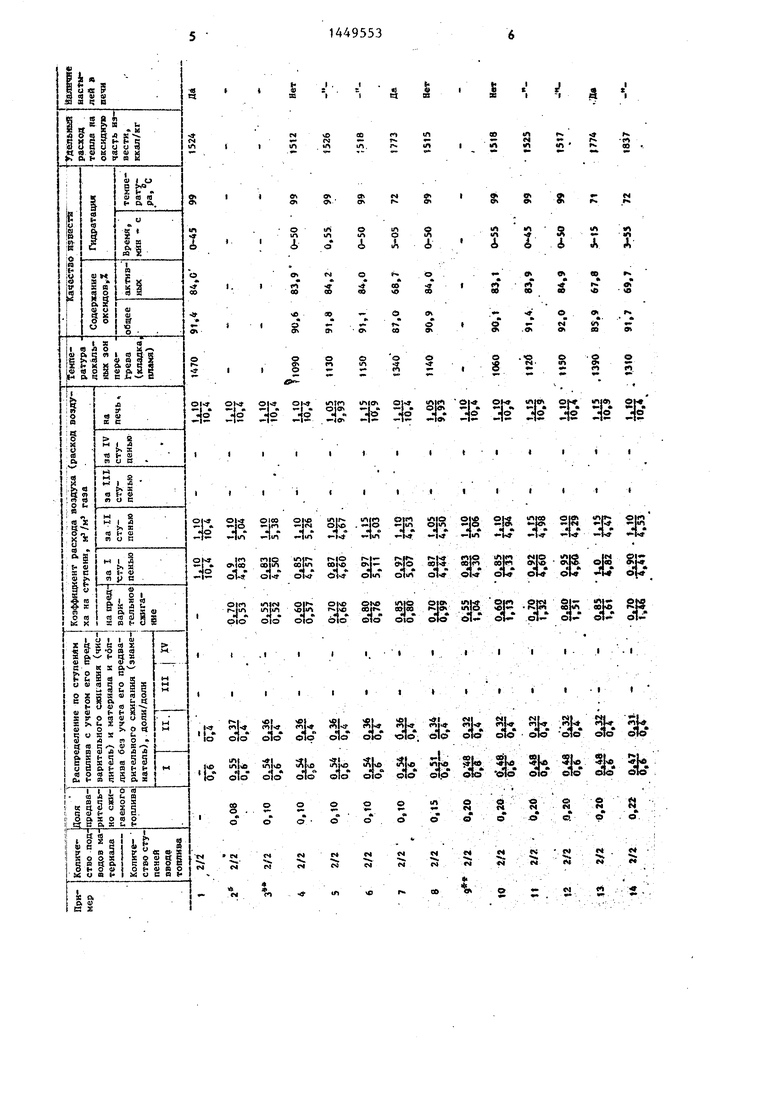

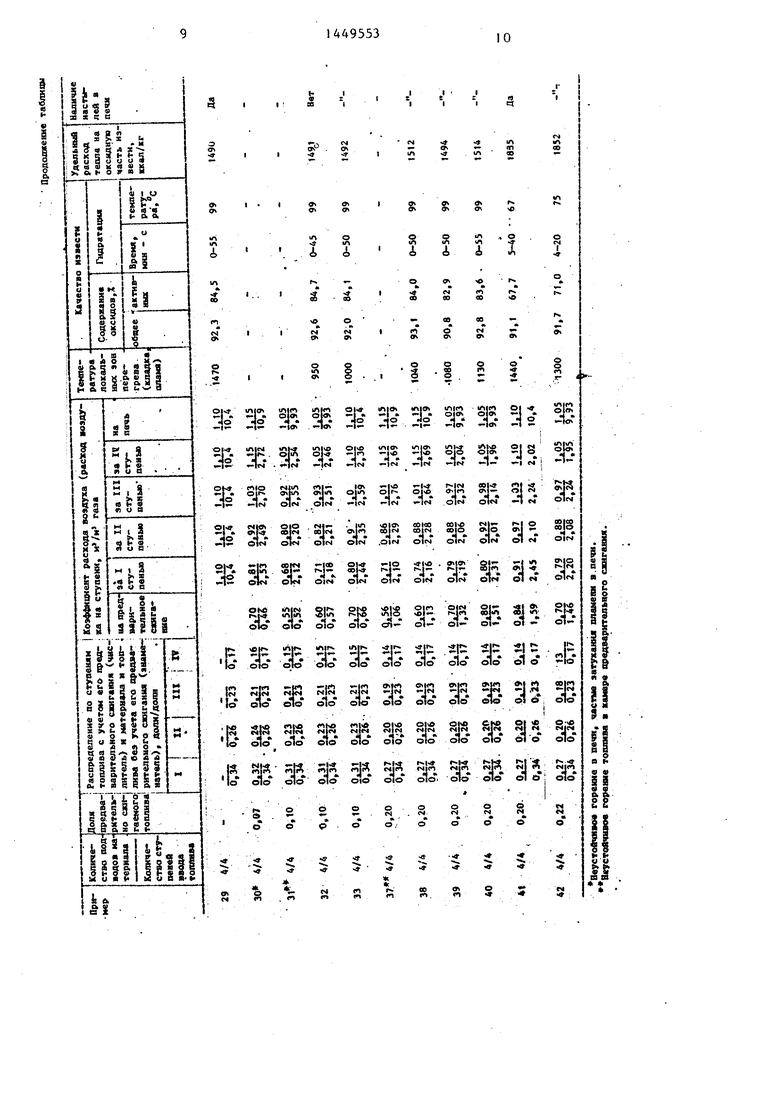

и в электрофильтре. Испытания проводят при общем расходе известняка на печь 1,9-3,5 т/ч. Температуру дисперсного потока в первой ступени поддерживают равной ЭЗО-ПЗО С и снижают до 800-900 0 в последней ступени. Температуру дисперсного потока в ступенях регулируют изменением коэффициента расхода воздуха rta ступени. Результаты испытаний приведены в таблице.

Как видно из таблицы, при производстве извести по известному способу в циклонной печи образуются нас- тьши, ухудшающие ее работу и требующие остановок для чистки агрегата. Производство извести по предлагаемому способу исключает настьшеобразова- ния в печи и тем самум обеспечивает высокую работоспособность агрегата. Лри предварительном сжигании топлива в количестве, меньшем оптимальной величины, наблюдается неустойчивое горение в печи с частыми затуханиями пламени, превьш1ение оптимальной личины расхода топлива на предварительное сжигания влечет за Собой увеличение удельных расходов тепла на единицу получаемой извести и возникновение в печи высокотемпературных зон с настьшеобразованиями. В случае, огда коэффициент расхода воздуха на предварительное сжигание тогашва иже оптимальной величины, наблюда144

1449553

ется неустойчивое горение топлива в камере предварительного сжигания, а когда больше оптимальной величины - увеличивается температура в первой ступени, что является причиной нас- тыпеобразований и снижения активности извести.

Таким образом, предлагаемый споIQ соб обеспечивает производство извести в циклонной печи без возникновения в ней высокотемпературных зон с настьшеобразованиями, т.е. обеспечивает повьш1енную работоспособность

15 агрегата. Способ обеспечивает устойчивое горение топлива в предварительной камере сгорания и в печном пространстве.

0 Формула- изобретения

Способ получения извести в циклонной печи по авт.св. № 1281537, о т- личающийся тем, что, с 5 целью -предупреждения настыпеобразо- вания, топливо в количестве 10-20% от общего расхода предварительн о сжигают с коэффициентом расхода воздуха 0,6-0,8, а по ступеням ввода 0 осуществляют последовательный раздельный ввод смеси воздуха с материалом и топлива, при этом коэффициент расхода воздуха по ступеням равномерно увеличивают, поддерживая общий коэффициент расхода воздуха 1,05-1,15,;

s

ш

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения извести в циклонной печи | 1985 |

|

SU1281537A1 |

| Способ получения извести в циклонной печи | 1987 |

|

SU1446122A2 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1985 |

|

SU1285033A1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Способ обжига тонкомолотого известняка | 1989 |

|

SU1625839A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| СПОСОБ ОЧИСТКИ СЕРОСОДЕРЖАЩИХ ДЫМОВЫХ ГАЗОВ | 2010 |

|

RU2457892C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ получения извести для окомкования железорудного сырья | 1985 |

|

SU1337431A1 |

Изобретение относится к термической обработке мелкодисперсных материалов, преимущественно известняка, и может быть использовано в металлургической, пищевой промышленности и промьшшенности строительных .материалов. Целью изобретения является предупреждение настьшеобразования. Кристаллы известняка размером 20- 100 мкм измельчают в шаровой.м ельни- це. Из бункера мельничной системы молотый известняк пневмотранспортом подают, в циклонную печь. Выходящий из печи дисперсный поток охлаждают до 200-280 0 подсосом в дымовой тракт холодного воздуха. Улавливание готового продукта - извести осуществляют в двух ступенях циклонов-уловителей и в злектрофильтре. Топливо в количестве 10-20% от общего расхода предварительно сжигают с козффи- циентом расхода воздуха 0,60-0,80, а по ступеням ввода осуществляют последовательный раздельный ввод сме- а си воздуха с материалом и топлива, при зтом коэффициент расхода воздуха по ступеням равномерно увеличивают, поддерживая общий коэффициент расхода воздуха 1,05-1,15. 1 ил., 1 табл. СО

э

J

ffl

1Ло

fШ

А i

о

ГЦ

о

s

о

-Jo- - i

ом

:-ls

oi -V

SIS

2JS

-ICT

a I a

Ь

E

(stliA Ciii

cJipr oi

l

Nlin

. ( °°К

4 Ц

OINокч OIN

IMсокч -(

. -п

о}межч О1еч

SJSЙ1й SIK

otoваю еЛсГ

гргр 2р

еЛсГoto сЯо

I9

ojin

Jici

. itn cM«

olts

«ot

°H

csicT

.

ote

яй яа

еЛо о1о

а|5SISяд

о1с oio eto

t

й|й-«jst« «

ol сэ1е oi

8 a я о я о

и 5 о, я ь

a -f -5-

й «

1Л

«п в

1 S

S g я §

i i г

«

g

о

о о

ml

Зг

intCh

J.

--IN

(OI CO

lis л.:

515 f

OIM

л|сл

°|°i .-J -

i

Si«sis

I

SJ:i8J S

oV-1«

о

О1(ЧOt Ч

SimOM «

ОГМeJl

od -INt lt4OM

oiM

otr

Л(Л

:

oiM

SI

вчек

Гolc

-Jt

OllM

OI

.

ol«3ic4 OI « O Pt

-Я Я «J-T; J-.

sV oV oT - oiSf

о

2jS

сЛе

OlvO

. oto

old

H «sieT

5p ol

OlvO

li l

сэ1о

2Й21 .Й

eO-pic

ЙД818

ОЮei o

ct

np

OIO

OIO

;iS RIS RK ЙЙ RjS. Ri

Ло o1o. oio oio еЛ Ь 01

«I

OIO

я

о

«

с

и.

§

||

I К I и

fl

| Способ получения извести в циклонной печи | 1985 |

|

SU1281537A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-07—Публикация

1986-11-10—Подача