Изобретение относится к промышленности строительных материалов, преимущественно к обжигу цементного клинкера.

Целью изобретения является обеспечение снижения настылеобразования за счет уменьшения количества печных газов в системе теплообменников и уменьшение энергетических затрат.

Способ осуществляют следующим образом.

Перед введением в сырьевую смесь негранулированного шлака, например сталеплавильного, учитывая его химический состав, проводят его полый химический анализ. Используя формулы

Fe + f-02

-я- Рв2Оз + 98,25 ккал/моль;

FeO + 4-02

-РедОз + 34,55 ккал/моль; МпаОз + 22,7 ккал/моль

МпО +

и др.,

определяют количество кислорода, необходимого для окисления 1 т шлака (R), а также количество тепла, выполояемое при окислении (q). Затем на основании газового анализа определяют реальный коэффициент избытка воздуха (а) на уровне 2-й ступени циклонных теплообменников, где начинается окисление минералов (температура 600 -N ND Ю 4 00

900°С). Количество шлака, вводимого в сырьевую смесь, определяют по формуле а КQ П Да

R -QE+Q К -q Да где a 0,21 - массовая доля кислорода в воздухе;

К - теоретический объем воздуха, соответствующий полному сгоранию, используемого топлива, нм ;

Q - удельный расход тепла на обжиг традиционной шихты, ккал/кг кл;

П - производительность печного агрегата, кг/ч;

R - количество кислорода, необходимого для окисления 1 т шлака, нм3/т;

QHP- теплотворная способность топлива, ккал/нм3;

q - количество тепла, выделяемого при окислении 1 т шлака, ккал/т;

Да а- 1,05.

Минимальное значение приращения Да, которое можно зафиксировать современными средствами на печных агрегатах, составляет - 0,01. Эта величина соответствует нижнему уровню содержания в шлаке закисных минералов (20%). Если закисных минералов меньше 20%, то Да 0,01.

Так как использование в составе сырьевой смеси таких шлаков требует меньших топливозатрат на обжиг, количество печных газов, проходящих через циклонный теплообменник, снижается на величину

ДС ДУт;ДУ

где Д V - количество сберегаемого топлива, нм3/ч;

q - количество тепла, выделяемого при окислении 1 т шлака, ккал/т;

X - количество вводимого шлака, т;

QHP - теплотворная способность топлива, ккал/нм ;

m - коэффициент соотношения отходящих газов к объему сжигаемого топлива, нм3/нм3;

Шлак вводят в сырьевую смесь в соответствии с указанной формулой.

Полученную смесь декарбонизируют в запечных теплообменниках и подают на обжиг во вращающуюся печь.

Пример. Печной агрегат с печью размером 6,4 х 7,0 х 95 м и циклонными теплообменниками работает с производительностью П 125000 кг/ч и имеет удельный расход тепла на обжиг традиционной шихты 780 ккал/кг-кл, К 10,1, Да 0,01. QHP 9130 ккал/нм3 - теплотворная способность топлива.

Максимальный ввод негранулированного шлака - 10% (если больше - падает активность клинкера, что подтверждается опытом эксплуатации). Содержание в шлаке

Рвмет -1 % (использование шлака с большим содержанием РеМет нетехнологично). Подставляя эти значения в указанную формулу, находят минимальное значение закисных минералов в шлаке, позволяющее

достичь Да 0,01, Рмет 1%, FeO 19% .

Ч1

Fe + -j|- 02 Ре20з + 98,25 ккал/моль;

15

FeO + -4- 02

1

Рв20з + 34,55 ккал/моль.

Для окисления Рвмет используется 3/7 Оз кг/кг.

Для окисления FeO используется 1 /9 02 кг/кг.

Плотность кис/города рсоставляет 1,429 кг/нм3 R 17,8 нм3/т, q 108718,25 ккал/т, Х 12,5 т/ч,

Полученное количество шлака подается в сырьевую смесь с учетом ее химсостава. Затем сырьевая смесь направляется в систему запечных циклонных теплообменников, а оттуда - на обжиг в печь. Максимальное содержание в шлаке закисных минералов составляет 80%, FeMer 1 %, FeO 79%, 2 80%, R 64,43 нм3/т, q - 396635 ккал/т.

Ввод этих закисных минералов в количестве 80% позволяют при использовании 10% шлака понизить а на 0,04.

При прочих равных условиях (а на уровне 2-й ступени циклонных теплообменников составляет 1,07) надо определить количество вводимого шлака (FeMei 1 %; FeO 35 %; Mn 9%)

R 37,3 нмэ/т, q 214271 ккал/т, подставляя данные в указанную формулу, получают

Х 11,83 т/ч или 9,46%.

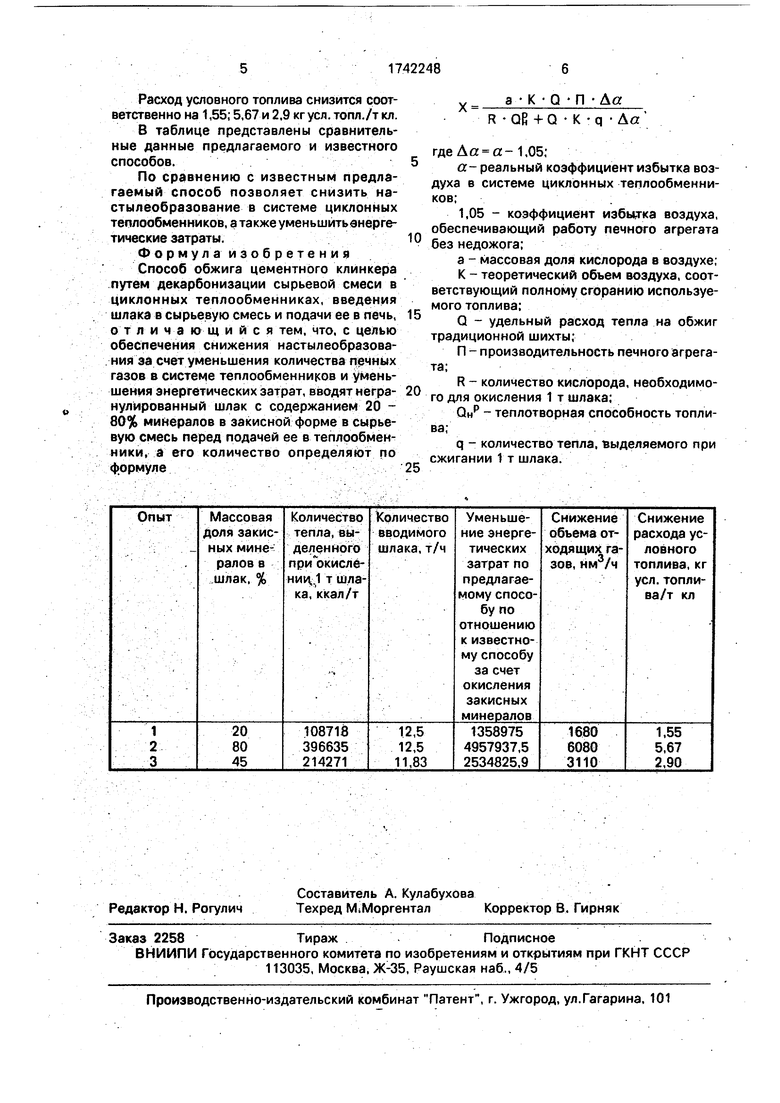

Для рассматриваемых примеров Д V соответственно составляет AVi - 150 нм3/ч топлива, Д нм3/ч топлива, Д нм3/ч топлива.

Коэффициент m для используемого природного газа с теплотой сгорания QHP 9130 ккал/нм3 составляет 11,2 нм3/нм3. Поэтому объем отходящих газов соответственно снизится на Ad 1680 нм3/ч;

Дб2 6080нм3/ч;ДОз 3110нм3/ч.

Уменьшение количества газов, содержащих летучие вещества, просасываемых через циклонный теплообменник, ведет к уменьшению настылеобразования.

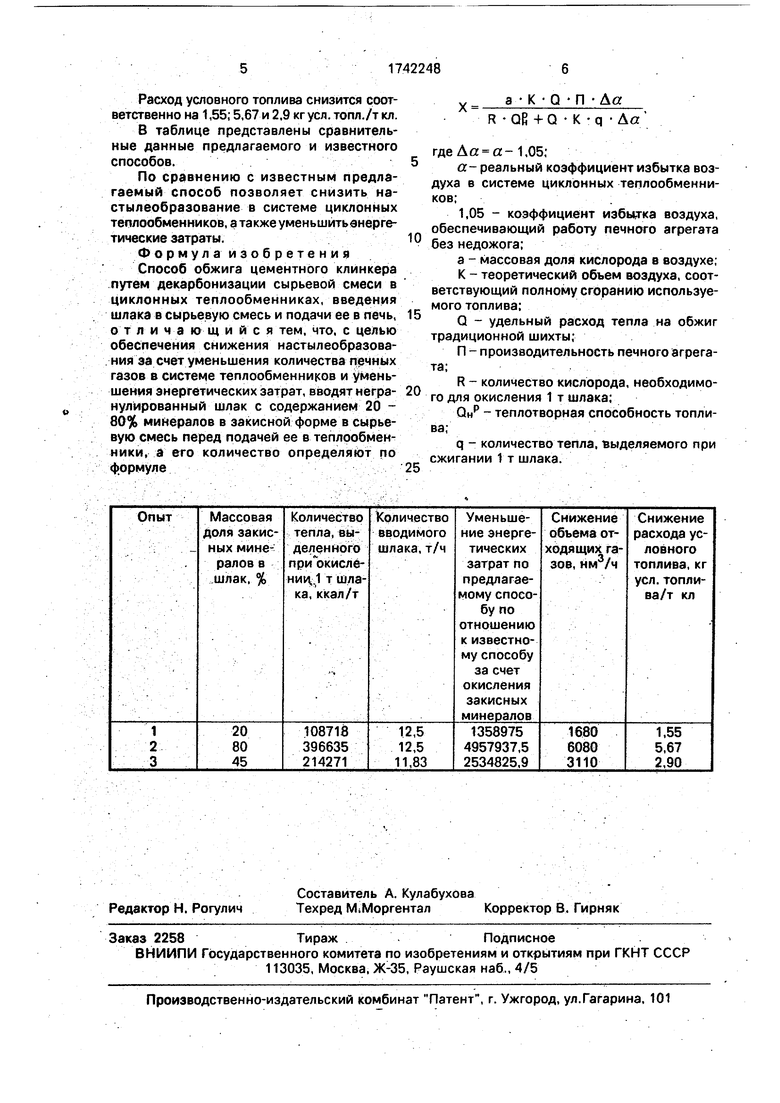

Расход условного топлива снизится соответственно на 1,55; 5,67 и 2,9 кг усл. топл./т кл.

В таблице представлены сравнительные данные предлагаемого и известного способов.

По сравнению с известным предлагаемый способ позволяет снизить на- стылеобразование в системе циклонных теплообменников, а также уменьшить энергетические затраты.

Формула изобретения

Способ обжига цементного клинкера путем декарбонизации сырьевой смеси в циклонных теплообменниках, введения шлака в сырьевую смесь и подачи ее в печь, отличающийся тем, что, с целью обеспечения снижения настылеобразова- ния за счет уменьшения количества печных газов в системе теплообменников и уменьшения энергетических затрат, вводят негра- нулированный шлак с содержанием 20 - 80% минералов в закисной форме в сырьевую смесь перед подачей ее в теплообменники, а его количество определяют по формуле

Х

а К QПДа R QK + Q К q Да

где Да а- 1,05;

а- реальный коэффициент избытка воздуха в системе циклонных теплообменников;

1,05 - коэффициент избытка воздуха, обеспечивающий работу печного агрегата без недожога;

а - массовая доля кислорода в воздухе;

К - теоретический объем воздуха, соответствующий полному сгоранию используемого топлива;

Q - удельный расход тепла на обжиг традиционной шихты;

П - производительность печного агрегата;

R - количество кислорода, необходимого для окисления 1 т шлака;

QHP - теплотворная способность топлива;

q - количество тепла, выделяемого при сжигании 1 т шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера во вращающейся печи | 1987 |

|

SU1482893A1 |

| Способ получения цементного клинкера | 1989 |

|

SU1740342A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ПРОИЗВОДСТВА | 1991 |

|

RU2010780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2114078C1 |

| Способ получения стали и портландцемента и технологические камеры для реализации способа | 2018 |

|

RU2710088C1 |

| Способ совместного получения стали и портландцемента и технологическая камера для реализации способа | 2017 |

|

RU2674048C2 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Способ производства стали, электроэнергии и портландцемента | 2021 |

|

RU2775976C1 |

| Способ получения цементногоКлиНКЕРА | 1978 |

|

SU833679A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к обжигу цементного клинкера. Целью изобретения является обеспечение снижения настылеобраэования за счет уменьшения количества печных газов в системе теплообменников и уменьшение энергетических затрат. Способ обжига цементного клинкера заключается в том, что вводят негранулированный шлак с содержанием 20 - 80% минералов в закисной форме в сырьевую смесь перед подачей ее в теплообменники, а его количество определяют по формуле X a-K-Q-П- Aa/R QHP + Q-K-q- Да, где Аа а- 1,05а- реальный коэффициент избытка воздуха в системе циклонных теплообменников; 1,05 - коэффициент избытка воздуха, обеспечивающий работу печного агрегата без недожога; а - массовая доля кислорода в воздухе; К - теоретический объем воздуха, соответствующий полному сгоранию используемого топлива; Q - удельный расход тепла на обжиг традиционной шихты;П - производительность печного агрегата; R - количество кислорода, необходимого для окисления 1 г шлака; Онр - теплотворная способность топлива; q - количество тепла, выделенного при сжигании 1 т шлака. 1 табл. сл с

| Способ обжига цементного клинкера | 1976 |

|

SU586142A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-23—Публикация

1989-11-21—Подача