Изобретение относится к термической обработке мелкодисперсных мате- риалов преимущественно известняка и может быть использовано в металлургической, пищевой и промьшшеннос- ти строительных материалов.

Цель изобретения - снижение удельных расходов тепла на термообработку материала за счет использования внутри печного пространства тепла продуктов диссоциации карбонатов и теплоносителя предьщущих ступеней для обработки исходного продукта в последующих ступенях с одновременным улучшением качественных показателей извести.

На чертеже представлена схема,поясняющая осуздествление предлагаемого способа получения извести в циклонной печи.

Способ осуществляют следующим образом.

Карбонатный материал измельчают, например, в шаровой мельнице до размера, соизмеримого с величиной кристаллов исходного продукта и подают в бункер 1. Из последнего молотый материал системой питателей 2 и,весовых дозаторов 3 через подводы 4j подают в циклонную печь 5.. Теплоноситель подводят в печь 5 многоступенчато через рассредоточенные ступени 6; ввода,установленные тангенциально. В качестве теплоносителя применяют продукты сгорания газообразного топлива.

Расход топлива через ступени 6; ввода регулируют клапанами 7, а расход воздуха - клапанами 8. Контроль количества топлива и воздуха, поступающих в ступени 6j ввода осуществляют с помощью измерительных устройств 9. Кроме того, на магистрали газообразного топлива установлены

риала по зависимости g f(n). Температуру дисперсного потока поддерживают в пределах 950-1150 С и карбонатный материал практически мгно5 венно (менее чем за О,1 с) подвергается обжигу.

Вихревой дисперсный поток перемещается вдоль печи 5, и в него подают карбонатный материал через посtO ледующий подвод В этом случае тепло дисперсного потока, введенного в печное пространство в предьщущей ступени и состоящего из теплоносителя и продуктов диссоциации карбонатного материала, используется для термообработки материала,, вводимого через последующий подвод .-,1, температурный режим обжига поддерживают вводом части теплоносителя че15

20

рез ступень 630,4) ввода.

25

Из циклонной печи 5 поток газов вместе с обожженным карбонатным материалом-известью направляют в систему улавливания готового продукта,включающую циклоны-уловители и аппарат для тонкой очистки газов, например электрофильтр (не показаны). На тракте за циклонной печью 5 может быть установлен теплообменник, использую30 щий тепло уходящих газов для предварительного нагрева карбонатного материала, идущего на обжиг, или для подогрева воздуха, идущего на сжигание топлива.

35 Тепло готовой извести может быть использовано для нагрева воздуха для горения топлива, либо для подогрева исходного материала, либо для подогрева материалов, в которых исполь40 зуется вводимая в них известь.

Пример. Кальциевый известняк с размерами кристаллов 20-100 мкм подвергают помолу в шаровой мельнице до размеров менее 100 мкм. При

задвижка 10, отсечной клапан 11,кла- 45 этом получают следующий ситовой состав: 100-71 мкм 3,4%; 71-50 мкм 3,6%; 50-25 мкм 11,4%; менее 25 мкм 81,6%, и получаемьгй молотый известняк состоит из частиц размером, соизмери- 50 мым с величиной его кристаллов. Характеристика компонентов известняка,%: СаО 51,12; MgO. 2,50; ,68;, jri.n.n. 43,28;. Fe,,О,; и пр. 0,42. 55

пан 12 и измеритель 13 расхода.Воздух в циклонную печь 5 подают вентилятором 14, за которым установлен клапан 15. Перераспределение топлива и воздуха по ступеням 6,- ввода ществляют с помощью клапанов 7 и 8, расход контролируют измерительными устройствами 9. Общий расход топлива и воздуха на печь регулируют клапанами 12 и 15.

Напротив первой ступени 6 ввода теплоносителя подают через первый подвод 4, часть карбонатного матеИз мельничной системы молотыЙ . известняк направляют в бункер молотого известняка, откуда системой ро- .торных питателей и весовых ленточриала по зависимости g f(n). Температуру дисперсного потока поддерживают в пределах 950-1150 С и карбонатный материал практически мгновенно (менее чем за О,1 с) подвергается обжигу.

Вихревой дисперсный поток перемещается вдоль печи 5, и в него подают карбонатный материал через последующий подвод В этом случае тепло дисперсного потока, введенного в печное пространство в предьщущей ступени и состоящего из теплоносителя и продуктов диссоциации карбонатного материала, используется для термообработки материала,, вводимого через последующий подвод .-,1, температурный режим обжига поддерживают вводом части теплоносителя че

рез ступень 630,4) ввода.

Из циклонной печи 5 поток газов вместе с обожженным карбонатным материалом-известью направляют в систему улавливания готового продукта,включающую циклоны-уловители и аппарат для тонкой очистки газов, например электрофильтр (не показаны). На тракте за циклонной печью 5 может быть установлен теплообменник, использующий тепло уходящих газов для предварительного нагрева карбонатного материала, идущего на обжиг, или для подогрева воздуха, идущего на сжигание топлива.

Тепло готовой извести может быть использовано для нагрева воздуха для горения топлива, либо для подогрева исходного материала, либо для подогрева материалов, в которых используется вводимая в них известь.

Пример. Кальциевый известняк с размерами кристаллов 20-100 мкм подвергают помолу в шаровой мельнице до размеров менее 100 мкм. При

этом получают следующий ситовой состав: 100-71 мкм 3,4%; 71-50 мкм 3,6%; 50-25 мкм 11,4%; менее 25 мкм 81,6%, и получаемьгй молотый известняк состоит из частиц размером, соизмери- мым с величиной его кристаллов. Характеристика компонентов известняка,%: СаО 51,12; MgO. 2,50; ,68;, jri.n.n. 43,28;. Fe,,О,; и пр. 0,42.

Из мельничной системы молотыЙ . известняк направляют в бункер молотого известняка, откуда системой ро- .торных питателей и весовых ленточ

ных дозаторов карбонатный материал подают в горизонтально расположенную циклонную печь. В качестье топлива используют природный газ с теплотворной способностью 8500 ккал/м Газ вводят в печь через тангенциально расположённые горелки. Необходимая температура дисперсного потока в различных ступенях поддерживается путем изменения расхода воздуха через горелки. Выходящий из печи дисперсный поток охлаждается до 200- подсасываемым холодным воздухом и поступает в систему циклонов- уловителей для улавливания извести, а затем посредством вытяжного вентилятора дымовые газы выбрасываются в трубу.

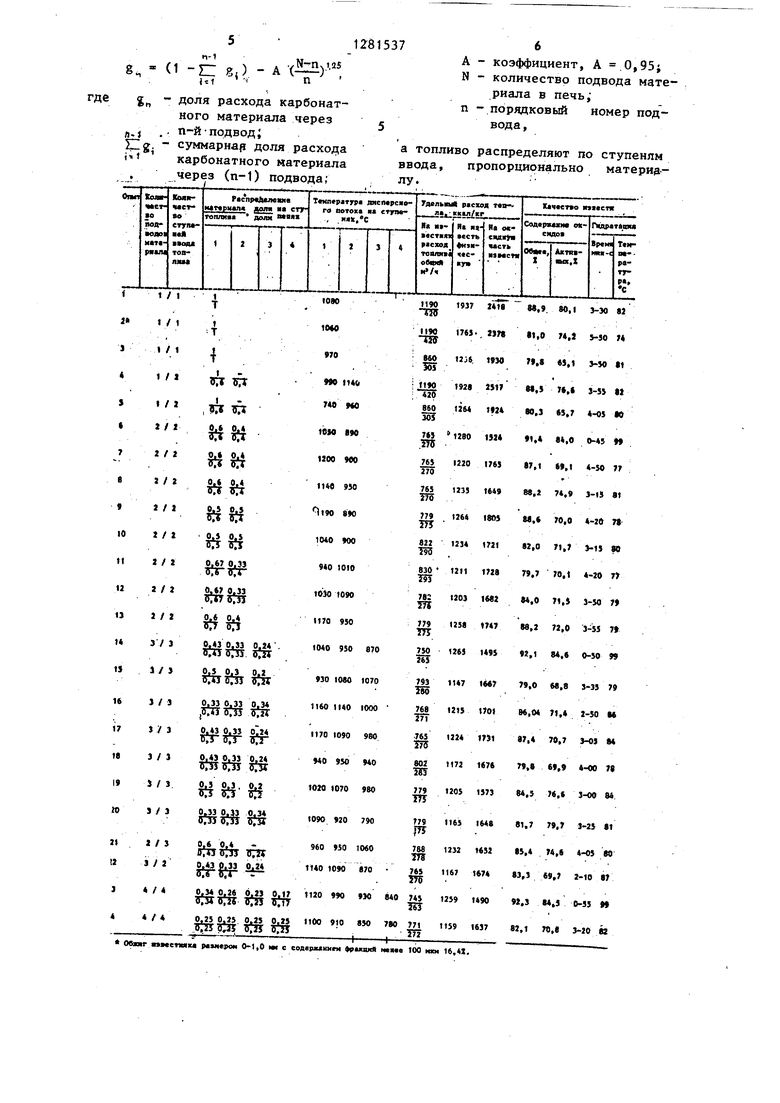

Результаты испытаний, которые проводятся при общем расходе материала на печь 3000 кг/ч, приведены в таблице. Испытания проведены без предварительного подогрева известняка, идущего на обжиг, и воздуха для горения.

Как видно из таблицы, наиболее целесообразным является обжиг извесняка измельченного до размеров, соизмеримых с величиной его исходных кристаллов (опыты 1 и 2). Для получения готово.го продукта с достаточно высокими качественными показателями одноступенчатьй подвод материала и топлива требует значительных расходов.тепла, (опыты 1 и 3). Это справедливо и при одноступенчатой подаче материала и рассредоточенном вводе теплоносителя, где кроме этого, качественные показатели извести снижаются из-за несоблюдения темпе- ратурных условий обжига (опыты 4 и 5

Оптимальное распределение материала, когда качественные показатели извести наиболее высокие и удельные расходы тепла низкие, соответствует приведенной зависимости f (п) с пропорциональным распределением топлива (опыты 6, 14 и 23), при этом увеличение количества ступеней снижает величину удельного расхода тепла за счет лучшей внутрипечной утилизации тепла. Несоблюдение температурных условий обжига при одних и тех же удельных расходах тепла снижает качество получаемой извести (сравнение опытов 6 и 7,8). Отклонение от оптимального распределения материала и топлива вызывает пере

жег, недообжиг или рекристаллизацию материала, из-за чего снижаются качественные показатели получаемой извести (опыты 9-13, 15-22 и 24).

Таким образом,предлагаемьй способ позволяет снизить удельный расход тепла на единицу обрабатываемого известняка с 1190 ккал/кг до 740- :765 ккал/кг за счет использования тепла газового потока и продуктов декарбонизации предыдущей ступени ДЛЯ термообработки материала в последующей ступени, при этом удельный расход тепла на оксидную часть извести снижается до 1490-1524 ккал/кг против 1924-2517 ккал/кг.

20

40

Предлагаемый способ обеспечивает также получение из карбонатного ма- териала, измельченного до размеров, соизмеримых с величиной его кристаллов, высокоактивной извести с содержанием СаО -ь MgO общ. 91,4-92,3%; 25 СаО + MgO акт. 84,0-84,6Z; временем

гидратации менее 1 мин (45-55 с) и температурой гидратации до 99 С.

40

30

Формула изобретения

40

35

Способ получения извести в циклонной печи путем подачи мелкодисперсного карбонатного материала в вихревой высокотемпературный поток теплоносителя, вводимого в печь многоступенчато через рассредоточенные вводы, отличающийся тем, ; что, с целью сни кения удельных расходов тепла на термообработку материала за счет использования внутри печного пространства тепла продуктов диссоциации карбонатов и. тепло- Люсителя предыдущих ступеней для об- 451 работки исходного продукта в после,- дукмцих ступенях с одновременным улучшением качественных показателей извести, мелкодисперсный карбонатный материал, измельченный до раз- 50 меров, соизмеримых с величиной его iкристаллов, подают в вихревой поток ;рассредоточенно напротив ступеней .ввода теплоносителя, температуру дисперсного потока первой ступени под- 55 держивают в интервале 950-1150 С и снижают до 800-900°С в последней ступени на выходе из печи, при этом : карбонатный материал распределяют по вводам по длине печи по зависимости:

/4 t ч . .,.i,as

g, - (1 -E: 8,) -A (-) ,

g - доля расхода карбонатного материала через „., .. п-й-подвод; tig. суммарнар доля расхода карбонатного материала

через (п-1) подвода;

Обжиг ямсеT1MIUI рлямером tO м с содвржднмгм фрАждий tMii«e 100 нкм 16,4Х.

А - коэффициент, А 0,95;

N - количество подвода материала в печь;

п - порядковый иомер подвода ,

а топливо распределяют по ступеням ввода, пропорционально материалу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Способ получения извести для окомкования железорудного сырья | 1985 |

|

SU1337431A1 |

| Способ получения извести в циклонной печи | 1986 |

|

SU1449553A2 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1985 |

|

SU1285033A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ получения извести в циклонной печи | 1987 |

|

SU1446122A2 |

| Способ обжига тонкомолотого известняка | 1989 |

|

SU1625839A1 |

| Циклонная печь для производства порошкообразной извести | 1987 |

|

SU1502937A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

Изобретение относится к термической обработке мелкодисперсных материалов преимущественно известняка и может быть использовано в металлургической, пищевой и промьшленности строительных материалов. Цель изобретения - снижение удельных расходов тепла на термообработку материала за счет использования внутри печного пространства тепла продуктов диссоциации карбонатов и теплоносителя предыдущих ступеней для обработки исходного продукта в последукмцих ступенях с одновременньм улучшением качественных показателей извести. По -Способу получения извести в циклонной печи путем подачи мелкодисперс- ного карбонатного материала в вихре.вой высокотемпературный поток теплоносителя, вводимого в печь многоступенчато через рассредоточенные вводы, дисперсный карбонатный материал, измельченный до размеров, соизмеримых с величиной его кристаллов, подают в вихревой поток рассредоточен- но напротив ступеней ввода теплоносителя. Температуру дисперсного потока первой ступени поддерживают в интервале 950-1150°С и снижают до 800- 900°С в последней ступени на выходе из печи, при этом карбонатный материал распределяют по вводам по длине пе.чи из зависимости: в.„

Дымовые газы с sff mofniM npt

ts

Редактор И Горная

Составитель А. Кулабухова

Техред М.Ходанич Корректор В. Бутяга

Заказ 7209/18 Тираж; 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| 1972 |

|

SU416545A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-01-07—Публикация

1985-01-08—Подача