3 5

4 «Ч

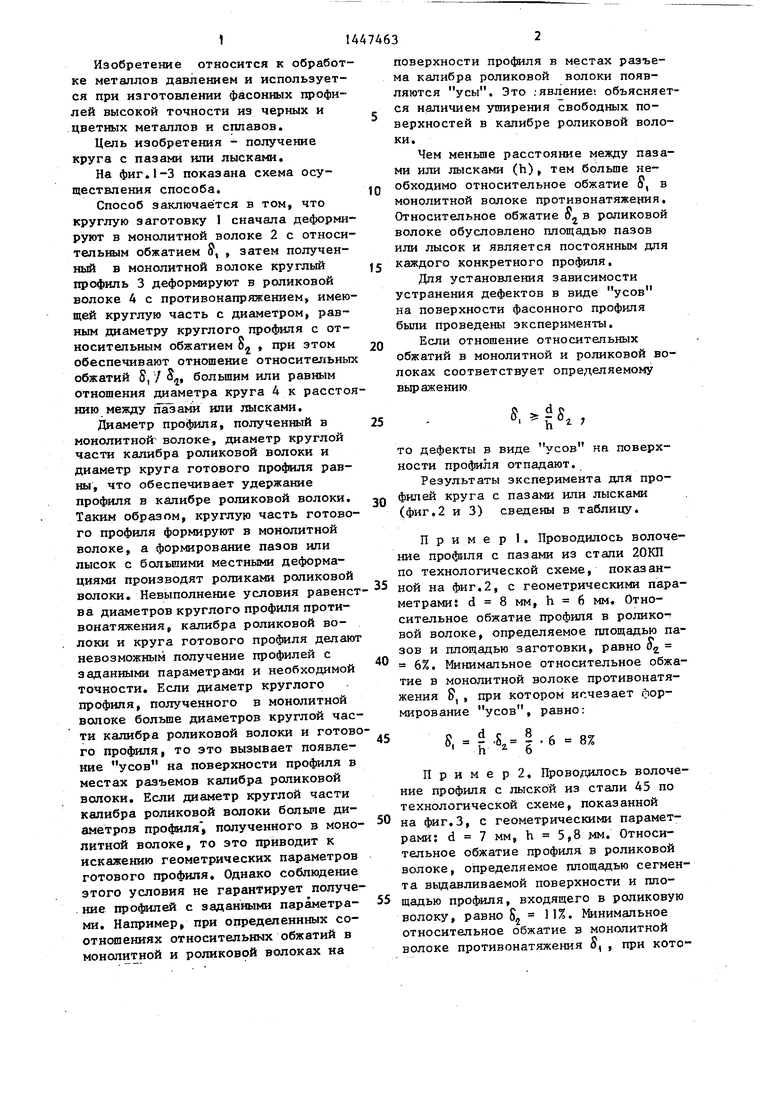

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОДА КОНТАКТНОГО ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2012 |

|

RU2492010C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ШЕСТИГРАННОГО ПРОФИЛЯ | 2003 |

|

RU2235614C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ И ДРУГИХ ПРОФИЛЕЙ | 1993 |

|

RU2061571C1 |

| СПОСОБ НАНЕСЕНИЯ ТРЕХСТОРОННЕГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ НА ПОВЕРХНОСТЬ ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2496592C2 |

| Способ и устройство для волочения квадратной проволоки в роликовой волоке из круглой заготовки | 2021 |

|

RU2761840C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2070448C1 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ | 1992 |

|

RU2040987C1 |

Изобретение относится к обработке металлов давлением и конкретно используется при изготовлении фасонных профилей высокой точности из черных и цветных металлов и сплавов. Цель изобретения получение круга с пазами или лысками. Способ волочения фасонных профилей заключается в том, что круглую заготовку 1 деформируют в монолитной волоке 2 с относительным обжатием S « затем деформируют в роликовой волоке 4, имеющей круглую часть с диаметром, равным диаметру круглого профиля, полученного в монолитной волоке с относительным обжатием S.. При этом обеспечивают отношение относительных обжатий S, / S большим или равным отношения диаметра . круга 5 к расстоянию между пазами или лысками. 3 ил. 1 табл. О)

Фие. i

Изобретение относится к обработке металлов давлением и используется при изготовлении фасонных лей высокой точности из черных и цветных металлов и сплавов.

Цель изобретения - получение круга с пазами или лысками.

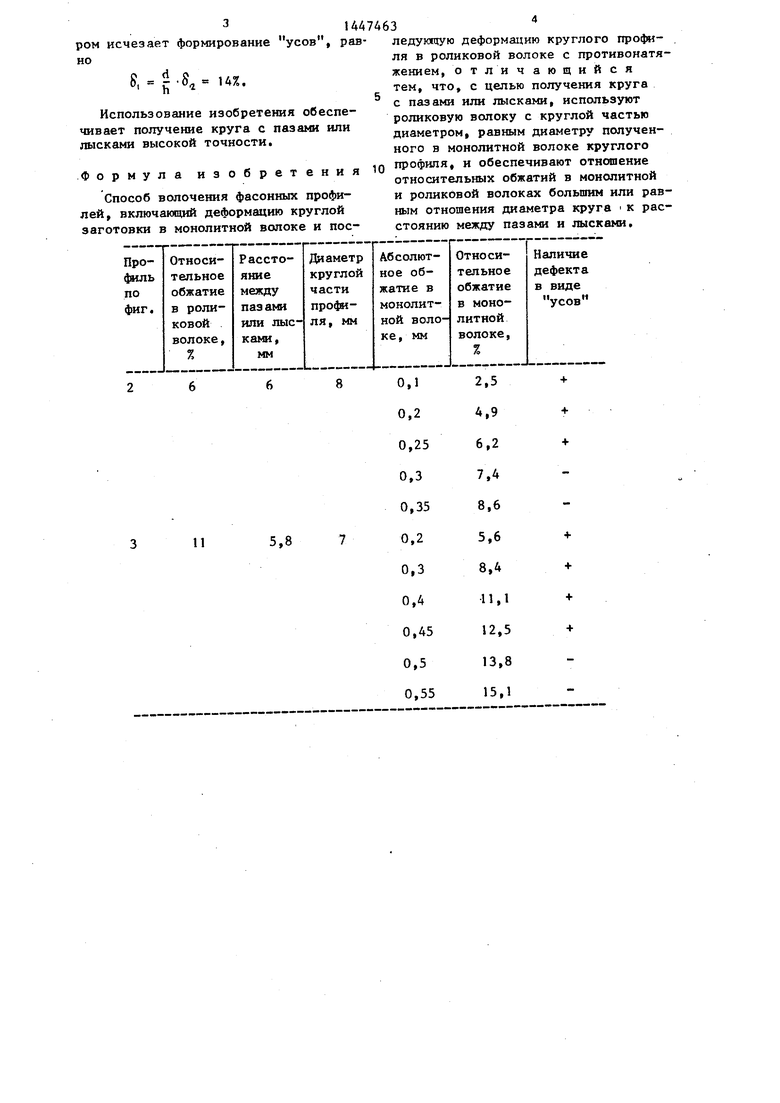

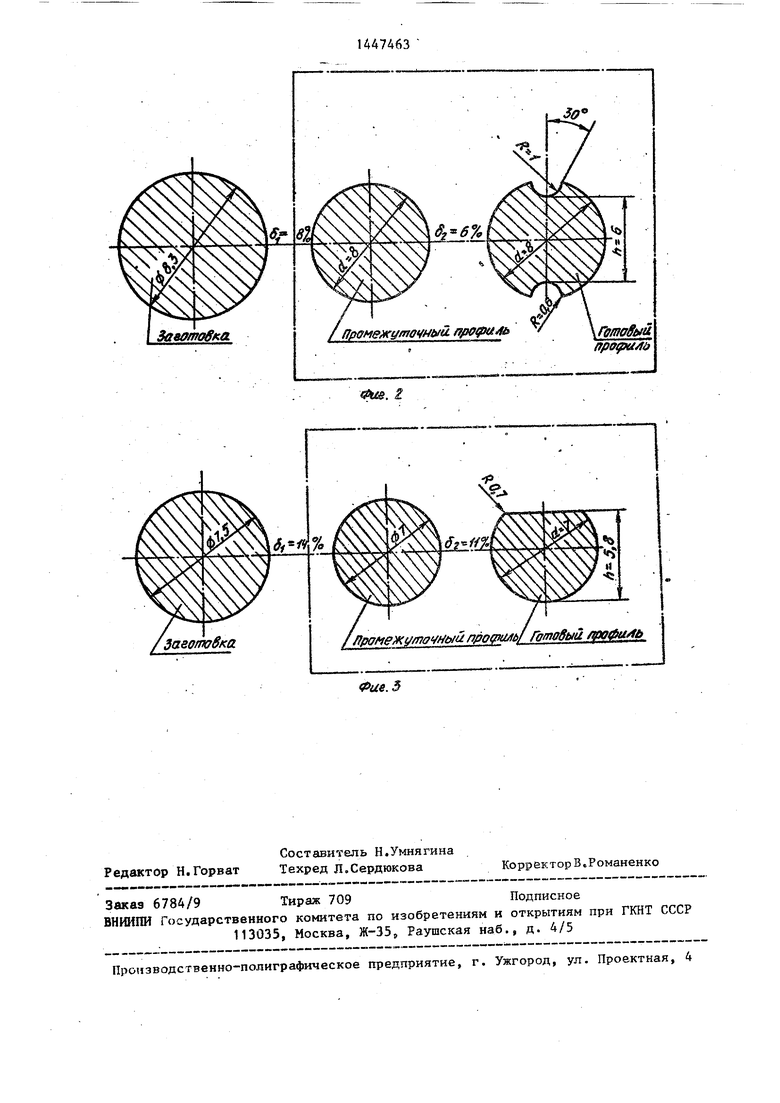

На фиг.1-3 показана схема осуществления способа.

Способ заключается в том, что круглую заготовку 1 сначала деформируют в монолитной волоке 2 с относи- телышм обжатием S, , затем полученный Б монолитной волоке круглый профиль 3 деформируют в роликовой волоке А с противонапряжением, имеющей круглую часть с диаметром, равным диаметру круглого профиля с относительным обжатием о , при этом обеспечивают отношение относительных обжатий 5, / 5, большим или равным отношения диаметра круга А к расстоянию между или лысками.

Диаметр профиля, полученный в монолитной волоке, диаметр круглой части калибра роликовой волоки и диаметр круга готового профиля равны, что обеспечивает удержание профиля в калибре роликовой волоки. Таким образом, круглук) часть готового профиля формируют в монолитной волоке, а формирование пазов или лысок с большими местными деформациями производят роликами роликовой волоки. Невыполнение условия равенства диаметров круглого профиля проти- вонатяжения, калибра роликовой волоки и круга готового профиля делают невозможным получение профилей с заданными параметрами и необходимой точности. Если диаметр круглого профиля, полученного в монолитной волоке больше диаметров круглой части калибра роликовой волоки и готового профиля, то это вызывает появление усов на поверхности профиля в местах разъемов калибра роликовой волоки. Если диаметр круглой части калибра роликовой волоки больше диаметров профиля полученного в монолитной волоке, то это приводит к искажению геометрических параметров готового профиля. Однако соблюдение этого условия не гарантирует получение профилей с заданными параметрами. Например, при определеннных соотношениях относительных обжатий в монолитной и роликовой волоках на

поверхности профиля в местах разъема калибра роликовой волоки появляются усы. Это . Явление объясняет- ся наличием уширения свободных поверхностей в калибре роликовой волоки.

Чем меньше расстояние между пазами или лысками (h), тем больше неQ обходимо относительное обжатие S в монолитной волоке противонатяжения. Относительное обжатие 8„ в роликовой волоке обусловлено площадью пазов или лысок и является постоянным для

5 каждого конкретного профиля,

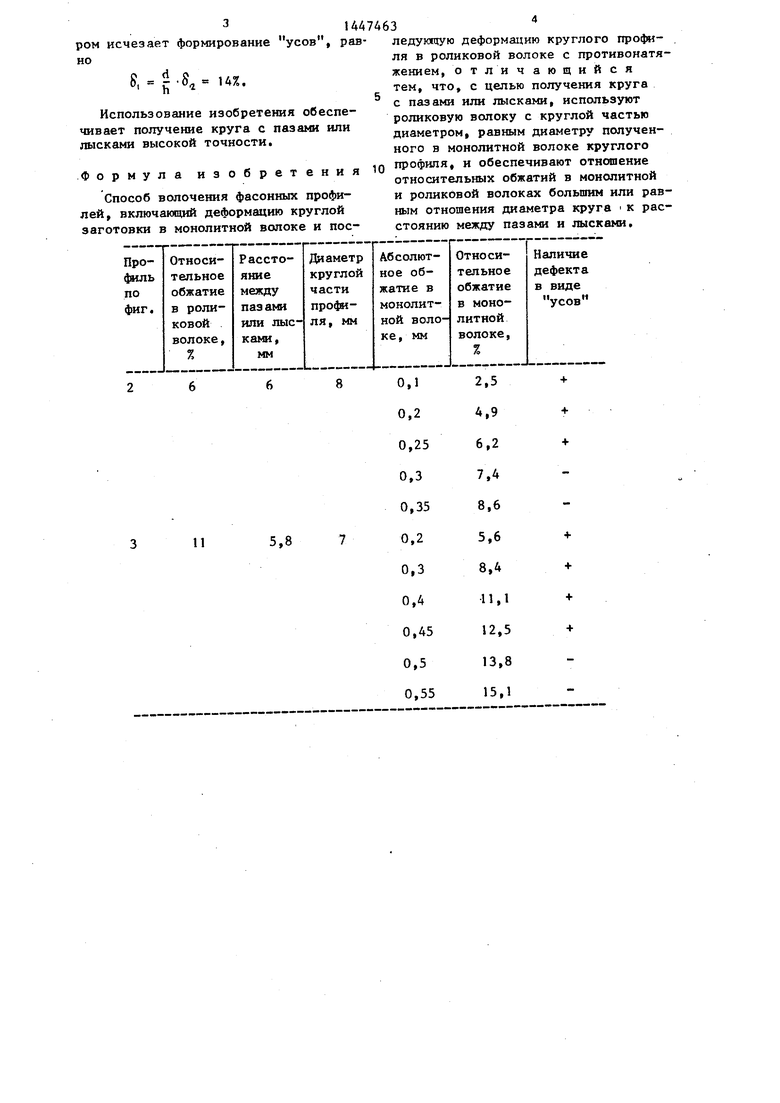

Для установления зависимости устранения дефектов в виде усов на поверхности фасонного профиля были проведены эксперименты.

0 Если отношение относительных

обжатий в монолитной и роликовой волоках соответствует определяемому выражению

25

S

г 7

то дефекты в виде усов на поверхности профиля отпадают.

Результаты эксперимента для про- филей круга с пазами или лысками (фиг,2 и 3) сведены в таблицу.

Пример, Проводилось волочение профиля с пазами из стали 20KI1 по технологической схеме, показанной на фиг.2, с геометрическими параметрами: d 8 мм, h 6 мм. Относительное обжатие профиля в роликовой волоке, определяемое площадью пазов и площадью заготовки, равно о

6%, Минимальное относительное обжатие в монолитной волоке противонатя- жения S, , при котором исчезает формирование усов, равно:

45

s,-i-s,.

1П р и м е р 2. Проводилось волочение профиля с лыской из стали А5 по технологической схеме, показанной

на фиг.З, с геометрическими параметрами: d 7 мм, h 5,8 мм. Относительное обжатие профиля в роликовой волоке, определяемое площадью сегмента выдавливаемой поверхности и площадью профиля, входящего в роликовую волоку, равно S П%. Шнимальное относительное обжатие в монолитной волоке противонатяжения о, , при котором исчезает формирование усов, но

S.

d h

14%.

Использование изобретения обеспечивает получение круга с пазами или лысками высокой точности.

Формула изобрет

Способ волочения фасонных профилей, включающий деформацию круглой заготовки в монолитной волоке и пос1А47463

рав- ледующую деформацию круглого профиля в роликовой волоке с противонатя- жением, отличающийся тем, что, с целью получения круга с пазами или лысками, используют роликовую волоку с круглой частью диаметром, равным диаметру полученного в монолитной волоке круглого 10 профиля, и обеспечивают отношение относительных обжатий в монолитной и роликовой волоках большим или равным отношения диаметра круга к расстоянию между пазами и лысками.

dy

. I

6$- It

Лраме}ку/по ны{1 продк ы Готовый/«юфи

Фие.5

| Осадчий В.Я | |||

| Новое в обработке металлов давлением | |||

| М.: ВЗМИ, 1977, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1988-12-30—Публикация

1986-05-27—Подача