Изобретение относится к обработке металлов давлением, в частности к волочению металлов, и может быть использовано в метизной промышленности для получения калиброванного шестигранного профиля из черных и цветных металлов и сплавов.

Известен способ получения калиброванного шестигранного профиля, включающий двухступенчатую деформацию исходной заготовки с шестигранным профилем в ряде калибров роликовой волоки с деформированием вершин и граней профиля поочередно в двух взаимно перпендикулярных направлениях с использованием ромбических калибров и вертикальных валков с гладкой бочкой, при этом на первой ступени в ромбическом калибре с горизонтальной плоскостью разъема формируют две пары чередующихся через одну смежных граней с образованием неправильного шестигранника с отношением вертикальной диагонали между обрабатываемыми вершинами к ширине получаемого в этом проходе профиля, равным 1,07-1,13, а на второй ступени в упомянутых вертикальных валках с гладкой бочкой формируют остальные две грани, расположенные диаметрально противоположно. Готовое изделие в виде прутка с шестигранным профилем получали за 2 прохода (а.с.СССР №1729635, МПК В 21 В 1/08, опубл. 30.04.1992).

К недостаткам известного способа относится большая трудоемкость, обусловленная большим числом проходов и наличием больших сил трения скольжения в очаге деформации, которые вызывают появление задиров, затяжек и трещин на поверхности готового изделия и резко снижают срок службы инструмента.

Известен способ получения калиброванного шестигранного профиля, включающий двухступенчатую деформацию исходной горячекатаной заготовки с круглым профилем, обточенной на бесцентровотокарном станке, в ряде калибров с деформированием граней профиля поочередно в двух взаимно перпендикулярных направлениях с использованием ромбических калибров и вертикальных валков с гладкой бочкой, при этом на первой ступени в ромбическом калибре с горизонтальной плоскостью разъема формируют две пары чередующихся через одну смежных граней, а на второй ступени формируют две остальные, расположенные взаимно противоположно, грани в упомянутых вертикальных валках с гладкой бочкой. Готовое изделие в виде прутка с шестигранным профилем получают за 5 проходов. Абсолютное обжатие за проход составляло 0,27-0,69 мм (А.В.Буланов, А.Б.Рескин, Г.А.Гладков и др. Исследование технологических режимов производства шестигранных прутков. /Цветные металлы, № 6, - 1979, с.70-72).

К недостаткам известного способа относится большая трудоемкость и материалоемкость, обусловленные необходимостью использования большого объема оборудования и большого числа проходов. Для осуществления способа необходимо применение специально обработанной заготовки.

Известен способ получения калиброванного шестигранного профиля, включающий одноступенчатую деформацию исходной шестигранной заготовки в фильере за три прохода с единичными вытяжками за проход соответственно 1,18, 1,09, 1,22 и формированием всех шести граней одновременно (В.И.Соколовский, В.С.Паршин, Е.С.Гурьев. Повышение эффективности волочения шестигранных профилей. //Металлург, № 5, - 1980, с.29-30).

К недостаткам известного способа относится большая трудоемкость, обусловленная большим числом проходов и наличием больших сил трения скольжения в очаге деформации, которые вызывают появление задиров, затяжек и трещин на поверхности готовой продукции и резко снижают срок службы инструмента.

Наиболее близким аналогом заявляемого изобретения является способ получения калиброванного шестигранного профиля, включающий двухступенчатую деформацию исходной шестигранной заготовки в ряде калибров с деформированием вершин и граней профиля поочередно в двух взаимно перпендикулярных направлениях с использованием ромбических калибров и вертикальных валков с гладкой бочкой, при этом на первой ступени в ромбическом калибре с горизонтальной плоскостью разъема формируют две пары чередующихся через одну смежных граней, а на второй ступени в упомянутых вертикальных валках с гладкой бочкой формируют остальные две грани, расположенные диаметрально противоположно. Ролики обеих ступеней установлены в одном корпусе. Для регулировки роликов в радиальном и осевом направлениях предусмотрены клиновые механизмы (А.А.Штер, Ю.Н.Попов. Волочение фасонных профилей в волоках со смещенными парами роликов./В сб. Труды четвертого конгресса прокатчиков, т.2. - М.: Черметинформация, 2002, с.186-187).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: многоступенчатая деформация заготовки в ряде калибров с формированием на отдельных ступенях деформации отдельных граней профиля поочередно в заданных направлениях.

Однако качество готового изделия в виде прутка с шестигранным профилем, полученного известным способом, невысокое, т.к. величины деформаций на отдельных ступенях формирования граней неодинаковы. На первой ступени (в ромбическом калибре, где формируют четыре грани) величина деформации выше, чем на второй ступени (в калибре с гладкой бочкой, где формируют две грани). Деформация по кругу профиля заготовки выполняется неравномерно. Это вызывает неоднородность механических свойств по сечению заготовки и приводит к появлению дефектов на поверхности готового изделия в виде усов, лампасов, закатов.

Задачей настоящего изобретения является усовершенствование известного способа получения калиброванного шестигранного профиля путем подбора операций в такой последовательности и взаимосвязи и с такими параметрами и приспособлениями, которые позволили бы обеспечить однородность механических свойств по сечению профиля и исключить появление дефектов на поверхности готового изделия. Ожидаемый технический результат заключается в обеспечении равномерности деформаций по сечению заготовки на ступенях формирования граней, что приводит к уменьшению сил трения на тех ступенях формирования граней, на которых происходит появление дефектов на поверхности готового изделия в виде усов, лампасов, закатов.

Технический результат достигается тем, что в известном способе получения калиброванного шестигранного профиля, включающем многоступенчатую деформацию заготовки в ряде калибров с формированием на отдельных ступенях деформации отдельных граней профиля поочередно в заданных направлениях, по изобретению на первой ступени деформации формируют только три четные или только три нечетные грани с приданием им предчистовых размеров, на второй ступени формируют остальные три грани с предчистовыми размерами, а на третьей ступени - все шесть граней одновременно с чистовыми окончательными размерами профиля.

На первой ступени при деформации заготовки с круглым профилем формируют грани с вытяжкой λ1к, равной 1,07-1,21, в калибре в виде правильного треугольника, образованном валками роликовой волоки, на второй ступени - с вытяжкой λ2к, равной 1,07-1,22, в таком же, как и на первой ступени, калибре, повернутом в плоскости, перпендикулярной оси волочения, на угол 60° по отношению к калибру первой ступени, а на третьей ступени формируют грани посредством фильеры, при этом деформацию заготовки всех трех ступеней производят с суммарной вытяжкой λΣк, равной 1,15-1,50.

Кроме того, на первой ступени при деформации заготовки с шестигранным профилем формируют грани с вытяжкой λ1ш, равной 1,04-1,17, в калибре в виде правильного треугольника, образованном валками роликовой волоки, на второй ступени - с вытяжкой λ2ш, равной 1,04-1,17, в таком же, как и на первой ступени, калибре, повернутом в плоскости, перпендикулярной оси волочения, на угол 60° по отношению к калибру первой ступени, а на третьей ступени формируют грани посредством фильеры, при этом деформацию заготовки всех трех ступеней производят с суммарной вытяжкой λΣш, равной 1,1-1,40.

Преимущества предложенного изобретения заключаются в возможности выбора заготовок с размерами профиля, которые могут изменяться в широких пределах, т.к. суммарная вытяжка λΣ также может изменяться в широких пределах (1,15-1,50 для заготовки с круглым профилем и 1,1-1,40 для заготовки с шестигранным профилем), что позволяет обеспечить заданные механические свойства готового изделия за счет упрочнения металла при пластической деформации. Применение двух ступеней деформации заготовки в роликовых волоках в совокупности с третьей ступенью в фильере обеспечивает благоприятные условия трения качения и, как результат, позволяет устранить некоторые дефекты заготовки. Незначительные вытяжки на третьей ступени деформации и противонатяжение, являющиеся результатом трехступенчатого деформирования, обеспечивают высокий срок службы фильеры, а это в свою очередь ведет к повышению качества готового профиля.

Максимальное и минимальное значения суммарной вытяжки λΣ определены экспериментальным путем для ряда марок металлов и сплавов и обеспечивают стабильное получение готового профиля с заданными размерами. При значениях λΣк более 1,50 для заготовки с круглым профилем происходит обрыв переднего конца заготовки или утяжка поперечного сечения профиля при данной схеме деформации. Значение нижнего предела суммарной вытяжки λΣк определяется принципом построения калибровки по описанной окружности готового профиля. Размер треугольного калибра определяется размером готового профиля и изменяется при волочении другого типоразмера. При значениях λΣк меньше 1,15 для заготовки с круглым профилем происходит незаполнение калибра фильеры, приводящее к отклонению от требуемых геометрических размеров готового профиля по описанной окружности.

При использовании заготовки с шестигранным профилем минимальное значение суммарной вытяжки λΣш=1,1 определяется величиной упругой деформации, так как при меньших значениях λΣш пластического деформирования металла не происходит. Максимальное значение вытяжки λΣш, так же как и при использовании заготовки с круглым профилем, определено экспериментальным путем для ряда марок металлов и сплавов и обеспечивает стабильное получение заданных размеров готового профиля, так как при значениях λΣш больше 1,40 происходит обрыв переднего конца заготовки или утяжка поперечного сечения профиля при данной схеме деформации.

Минимальные значения λ1к=1,07 и λ2к=1,07 при деформации заготовки с круглым профилем обеспечиваются минимальным размером заготовки из условия заполнения калибра фильеры. Максимальные значения λ1к=1,21 и λ2к=1,22 обусловлены максимальным значением суммарной вытяжки λΣк и обеспечивают равномерность деформации на первых двух ступенях волочения. Равномерность разбиения деформации на первых двух ступенях волочения при основном формоизменении обеспечивает повышение качества и однородность механических свойств по сечению профиля. Выбор величин λ1ш и λ2ш обусловлен равномерностью вытяжек на первых двух ступенях деформации и величиной λΣш.

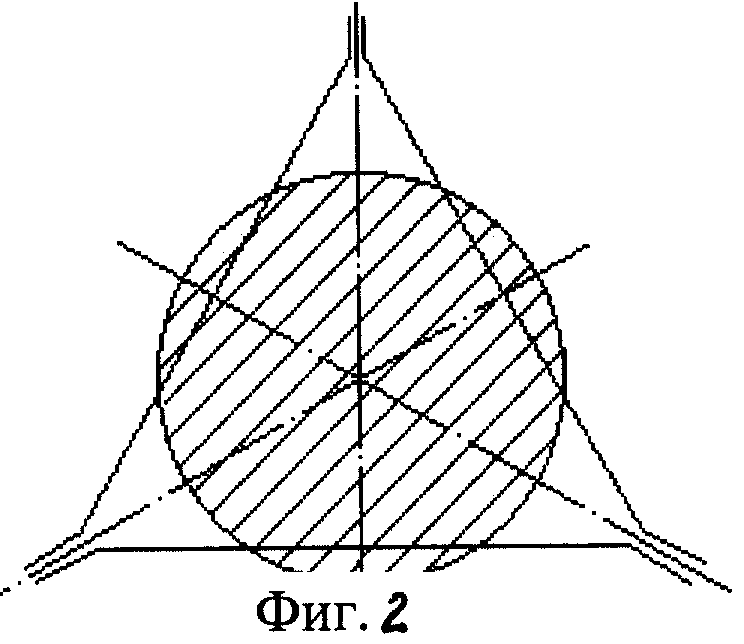

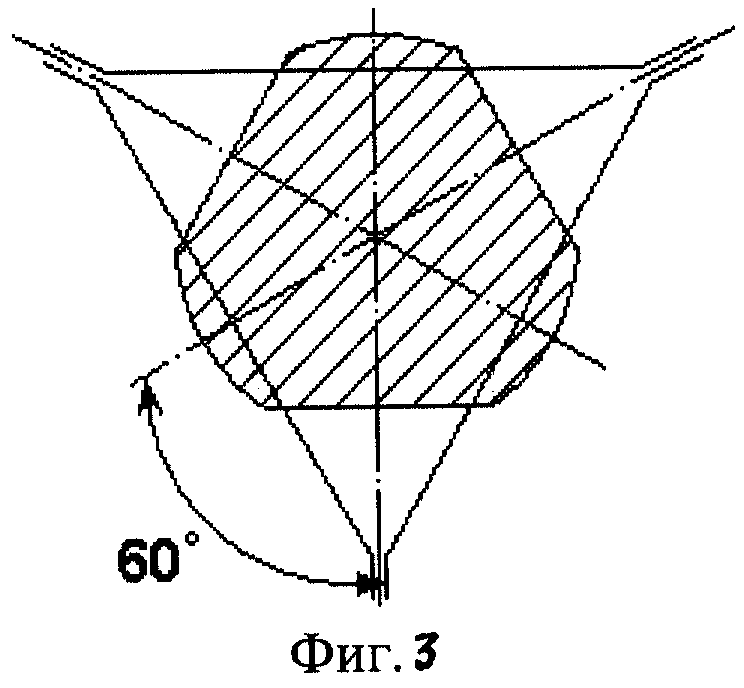

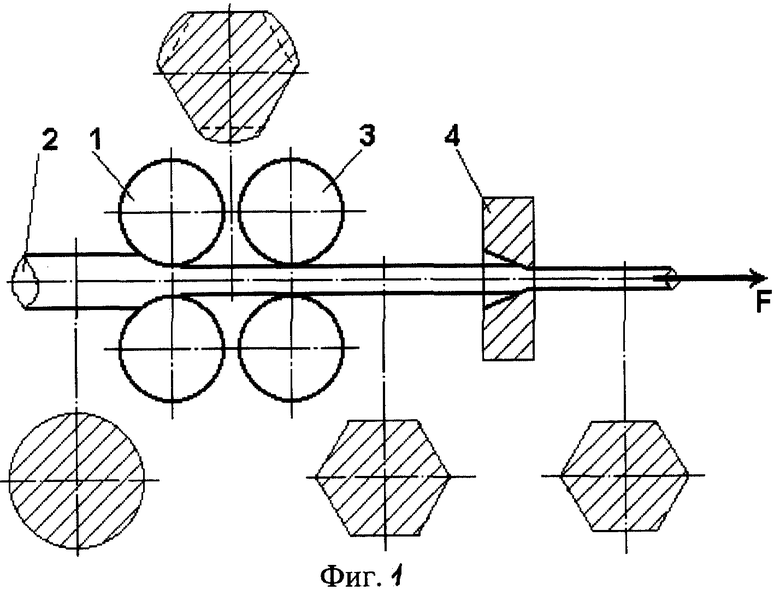

Сущность изобретения поясняется чертежами, где на фиг.1 - показана схема осуществления способа, на фиг.2 - схематично показан калибр первой ступени деформации, на фиг.3 - калибр второй ступени деформации.

Калибр первой ступени деформации представляет собой правильный треугольник, образованный валками 1 роликовой волоки (затенением показаны смещенные объемы заготовки 2. Причем диаметр вписанной окружности треугольника несколько больше размера готового шестигранника, это позволяет формировать предчистовые размеры трех из шести граней профиля. Калибр второй ступени деформации также представляет собой правильный треугольник с теми же размерами, образованный валками 3 роликовой волоки. Угол поворота второго калибра в плоскости, перпендикулярной оси волочения относительно первого калибра, составляет 60° и определяется исходя из необходимости формирования оставшихся трех граней профиля. То есть при соосном наложении треугольных калибров обеих ступеней образуется фигура в виде правильного шестигранника. Наличие свободных поверхностей (внеконтактных зон деформации) в треугольных калибрах первых двух ступеней деформации позволяет задавать заготовку различного диаметра без влияния на предчистовые размеры шестигранника в пределах указанной суммарной вытяжки, а недозаполнение треугольных калибров обеспечивает равномерность обжатий и исключает появление дефектов на поверхности в виде усов. Одним из основных преимуществ такой системы калибровки является возможность варьирования размера заготовки и тем самым изменения суммарной вытяжки для получения готового изделия с заданными механическими свойствами. В фильере 4 формируют все шесть граней профиля с чистовыми окончательными размерами.

Способ на примере деформации заготовки с круглым профилем осуществляется следующим образом.

Заготовка 2 с круглым профилем задается в калибр в виде правильного треугольника, образованного валками 1 роликовой волоки первой ступени, где формируются три грани профиля из шести. При этом формируют только четные или только нечетные грани, т.е. грани, чередующиеся через одну. Затем промежуточный профиль попадает в калибр в виде правильного треугольника, образованного валками 3 второй роликовой волоки, волочением через который формируют остальные три грани, и в итоге получают заготовку с предчистовыми размерами шестигранного профиля. После этого заготовка поступает в фильеру 4, где калибруется на чистовые размеры. При осуществлении способа тянущее усилие F прикладывается к переднему концу заготовки. Способ волочения заготовки с шестигранным профилем осуществляется аналогично.

Пример.

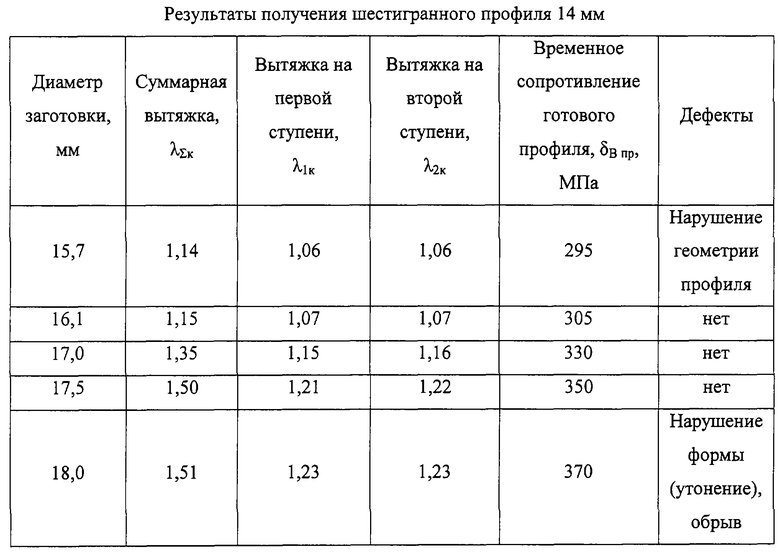

Опытную проверку заявляемого способа осуществляли на лабораторном волочильном стане для получения шестигранного профиля с размером "под ключ" 14 мм. Для деформации заготовки с круглым сечением из технической меди с временным сопротивлением δB=240 МПа использовали сдвоенный комплект роликовых волок с калибром в виде правильного треугольника и фильеру в виде монолитной волоки, варьируя диаметр исходной заготовки. Результаты опытов оценивали по наличию поверхностных дефектов готового профиля и временному сопротивлению материала профиля δвк (см. таблицу).

Например, при волочении заготовки диаметром 17,0 мм величина суммарной вытяжки составила λΣк=1,35, а вытяжки по ступеням λ1k=1,15 и λ2к=1,16 соответственно. При этом дефектов на поверхности профиля обнаружено не было, а временное сопротивление материала профиля достигло величины δB=330 МПа.

При величине суммарной вытяжки менее 1,15 наблюдалось незаполнение калибра монолитной волоки, что приводило к отклонению геометрических размеров профиля от требуемых величин. В свою очередь, при суммарной вытяжке более 1,50 происходило утонение профиля, отклонение от шестигранной формы и в некоторых случаях обрывы конца заготовки.

Предлагаемый способ обеспечивает получение однородных механических свойств по сечению профиля и исключает появление дефектов на поверхности готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СОРТОВОГО ПРОФИЛЯ В ЗАКРЫТЫХ КАЛИБРАХ | 2014 |

|

RU2582839C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ШЕСТИГРАННЫХ ПРОФИЛЕЙ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2726231C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ ШЕСТИГРАННОЙ СТАЛИ | 1991 |

|

RU2025152C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2350410C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОДА КОНТАКТНОГО ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2012 |

|

RU2492010C1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1999 |

|

RU2156666C1 |

Изобретение относится к обработке металлов давлением, в частности к волочению металлов, и может быть использовано в метизной промышленности для получения калиброванных шестигранных профилей из черных и цветных металлов и сплавов. Задача изобретения – получение однородных механических свойств по сечению профиля, исключение появления дефектов на поверхности готового изделия. Способ включает многоступенчатую деформацию заготовки в ряде калибров с формированием на отдельных ступенях деформации отдельных граней профиля поочередно в заданных направлениях. На первой ступени деформации формируют только три четные или только три нечетные грани с приданием им предчистовых размеров, на второй ступени формируют остальные три грани с предчистовыми размерами, а на третьей ступени - все шесть граней одновременно с чистовыми окончательными размерами профиля. При деформации заготовки с круглым и шестигранным профилем формируют грани с регламентируемыми вытяжками на всех ступенях деформации в зависимости от профиля заготовки. Технический результат заключается в обеспечении равномерности деформаций на ступенях формирования граней, что приводит к уменьшению сил трения на тех ступенях формирования граней, на которых происходит появление дефектов на поверхности готового изделия в виде усов, лампасов, закатов. 2 з.п. ф-лы, 3 ил.,1 табл.

| ШТЕР А.А | |||

| и др | |||

| Волочение фасонных профилей в волоках со смещенными парами роликов | |||

| В сб | |||

| Труды четвертого конгресса прокатчиков | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Черметинформация, 2002, с.186 и 187.RU 2058838 C1, 27.04.1996.RU 2025152 C1, 30.12.1994.SU 1688504 C, 09.01.1995.SU 1784323 A, 20.12.1992.JP 53095861 A, 22.08.1978. | |||

Авторы

Даты

2004-09-10—Публикация

2003-04-22—Подача