Изобретение относится к обработке металлов давлением, конкретно к технологии непрерывного прессования и волочения, и может быть использовано при производстве длинномерных фасонных проводов из меди и сплавов на ее основе, применяемых в линиях электрификации железнодорожных магистралей.

Известен способ производства контактных проводов (US 6077364 А, С22С 9/00; В60М 1/13, опубликовано 30.06.1997) из сплавов на основе меди (минимум Cu=99,90%), легированной одним из следующих элементов: серебром, кадмием, теллуром, титаном, магнием, марганцем, хромом, цирконием, оловом и их комбинациями, в количестве не более 0,10%. Производство провода согласно этому способу включает процессы получения прутка соответствующего химического состава путем литья, горячей прокатки или «конформирования» его для уменьшения диаметра и холодное волочение через одну или более волок.

Недостатком известного способа является практическая невозможность достижения заявленных прочностных характеристик провода (например, временного сопротивления 393 МПа для провода сечением 136,5 мм2) при легировании серебром, теллуром, магнием, марганцем или их комбинацией в количестве не более 0,10% масс. Недостижимым также является получение провода с электропроводностью 99,0% IACS (заявлено автором) при легировании медного сплава, за исключением серебра.

Известен способ производства контактных проводов для скоростных железных дорог (RU 2726547, МПК В21С 23/08; C22F 1/08, опубликовано 14.07.2020), согласно которому формирование провода осуществляют в два этапа. На первом этапе методом CONFORM-процесса (экструзии) получают прессованную бесконечную заготовку круглого сечения, площадь которой больше площади литой заготовки; на втором - из этой заготовки холодным волочением получают провод необходимого профиля. При этом провод производят из сплава меди с магнием или оловом.

Недостатком известного способа является высокая степень обжатия на последнем этапе производства (77-90%), приводящая к исчерпанию ресурса пластичности материала провода и возникновению трещин на его поверхности, а также относительно низкое временное сопротивление при растяжении (411 МПа для провода сечением 150 мм2).

Известен способ производства электроконтактного провода из термоупрочняемого сплава на основе меди (RU 2741873, МПК C22F 1/08, опубликовано 29.01.2021), который включает подачу сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, деформацию заготовки с получением катанки, закалку, формирование провода с фасонным профилем путем последовательного комбинирования в одной операции равноканального углового прессования по схеме CONFORM и прессования профиля провода при температуре не выше 500°С, старение при 400-500°С. При этом деформацию с получением катанки осуществляют в непрерывном цикле сначала прокаткой со снижением температуры до 300°С и последующим многостадийным знакопеременным изгибом в роликах при температуре 300-400°С с суммарной накопленной степенью деформации поверхностных слоев катанки ε≥2. Известен также второй вариант реализации способа, отличающийся тем, что формирование провода с фасонным профилем осуществляют профильными приводными валками.

Существенным недостатком способа является его низкая экономическая эффективность, которая обусловлена использованием способа равноканального углового прессования (РКУП-Конформ), требующего выполнения многократных операций прессования, затрудняющих получение длинномерных проводов. Затруднено также получение требуемых прочностных характеристик производимых проводов, так как на последних этапах деформацию катанки осуществляют при температурах 300-400°С, что выше температуры начала рекристаллизации меди и соответственно способствует разупрочнению материала.

Наиболее близким аналогом предлагаемого способа, принятого за прототип, является способ волочения провода из меди и ее сплавов (RU 2492010, МПК В21С 1/00, опубликовано 10.09.2013).

Способ включает формирование заготовки предчистовых размеров и готового профиля чистовых размеров путем двухступенчатой деформации в сдвоенном комплекте роликовых волок с суммарным относительным обжатием εΣ=21-37%. При этом первую ступень деформации заготовки осуществляют в волоке с трехроликовым калибром путем формирования на круглой заготовке двух вогнутых и одной выпуклой поверхностей, а вторую степень деформации осуществляют с противонатяжением в волоке с четырехроликовым калибром и формируют чистовые размеры профиля.

Недостатками известного способа являются, во-первых, сложность соблюдения условия противонатяжения на второй ступени волочения, во-вторых, использование открытых калибров в обеих ступенях волочения, что способствует образованию на поверхности готового провода дефектов в виде усов.

Предлагаемый способ производства фасонного профиля свободен от указанного недостатка известного способа. Благодаря применению трехроликовых волок с закрытым калибром, а также накопителя между волоками осуществляют процесс волочения без влияния натяжения. К тому же, использование в качестве заготовки для волочения, прессованного методом CONFORM профиля, имеющего фасонное сечение, существенно снижает неравномерность работы деформации при формировании вогнутых частей поверхности готового контактного провода, что устраняет вероятность возникновения трещин напряжения на поверхности контактного провода.

Перечисленные технические результаты достигаются за счет того, что в способе производства профиля, включающем разливку бронзы и формирование непрерывной заготовки путем пластической деформации методом CONFORM, согласно изобретению осуществляют пластическую деформацию непрерывной заготовки путем волочения без натяжения в двух последовательно расположенных блоках трехроликовых волок с относительной деформацией в каждом блоке 15-20% и сохранением формы исходной заготовки.

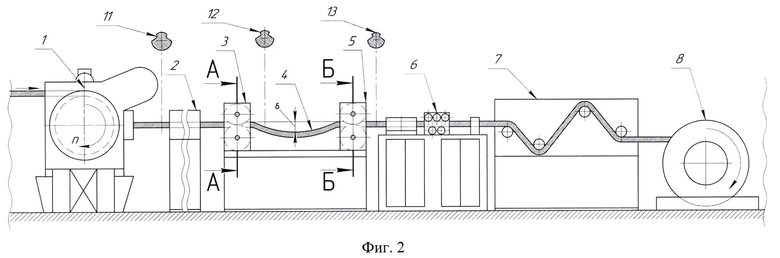

Предложенный способ производства профиля из бронзы проиллюстрирован на фиг. 1-4.

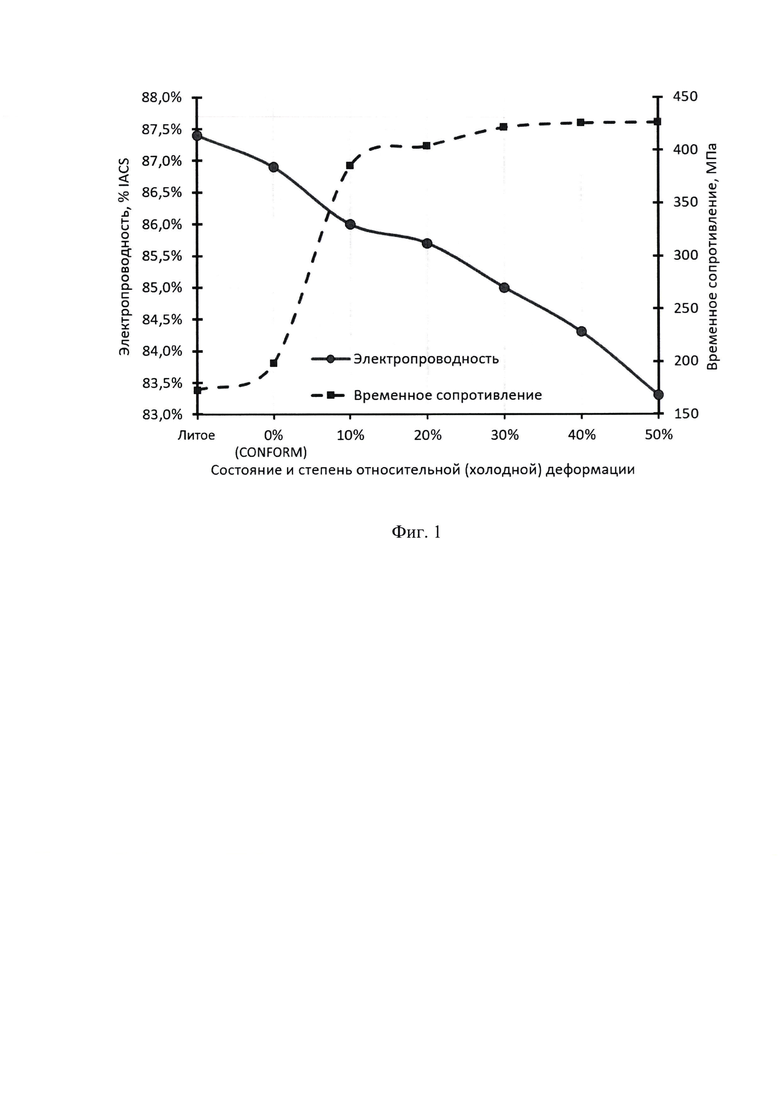

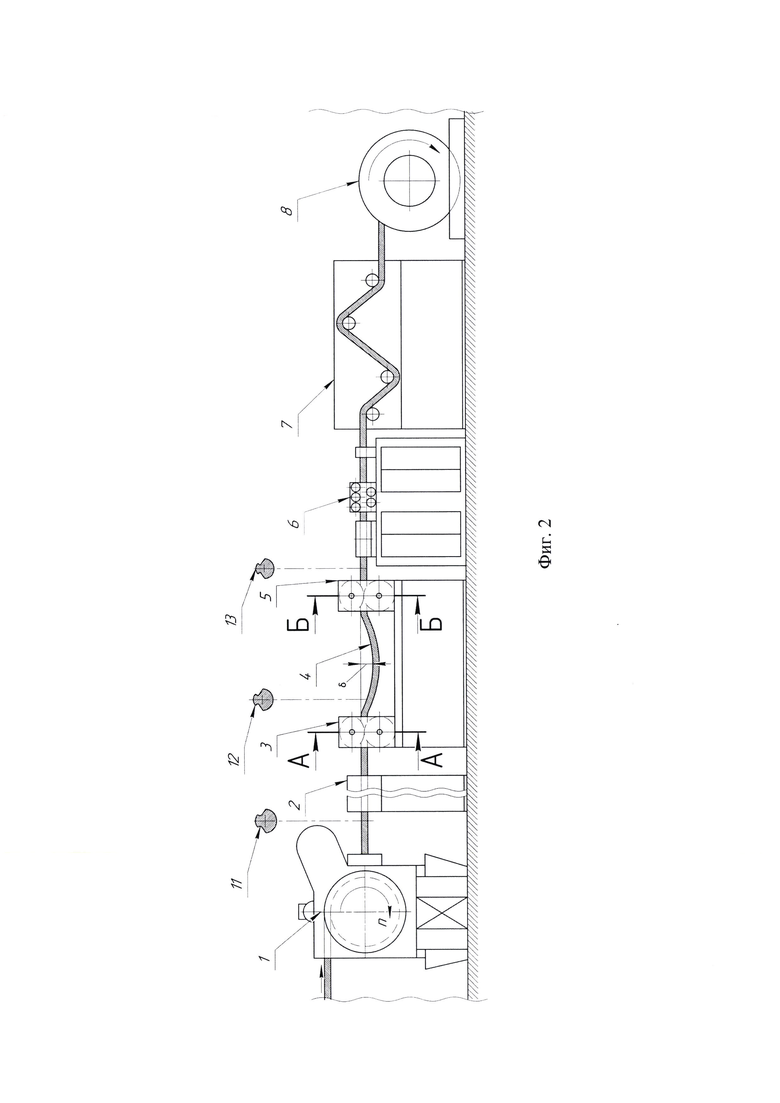

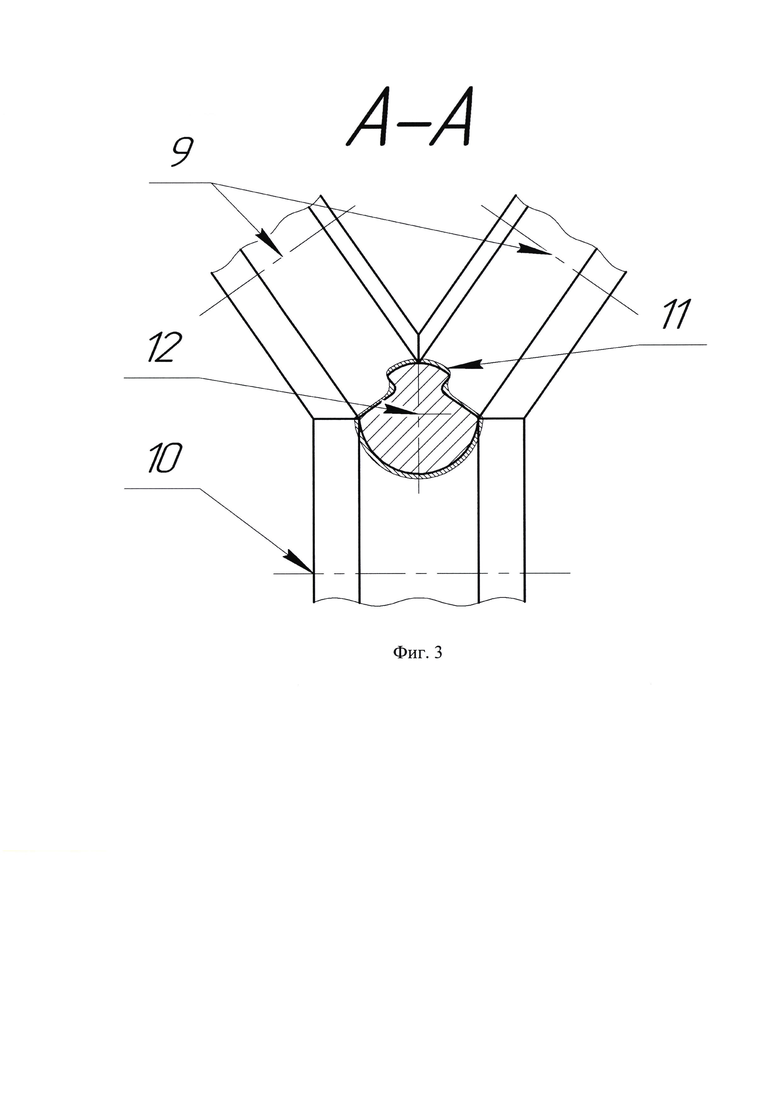

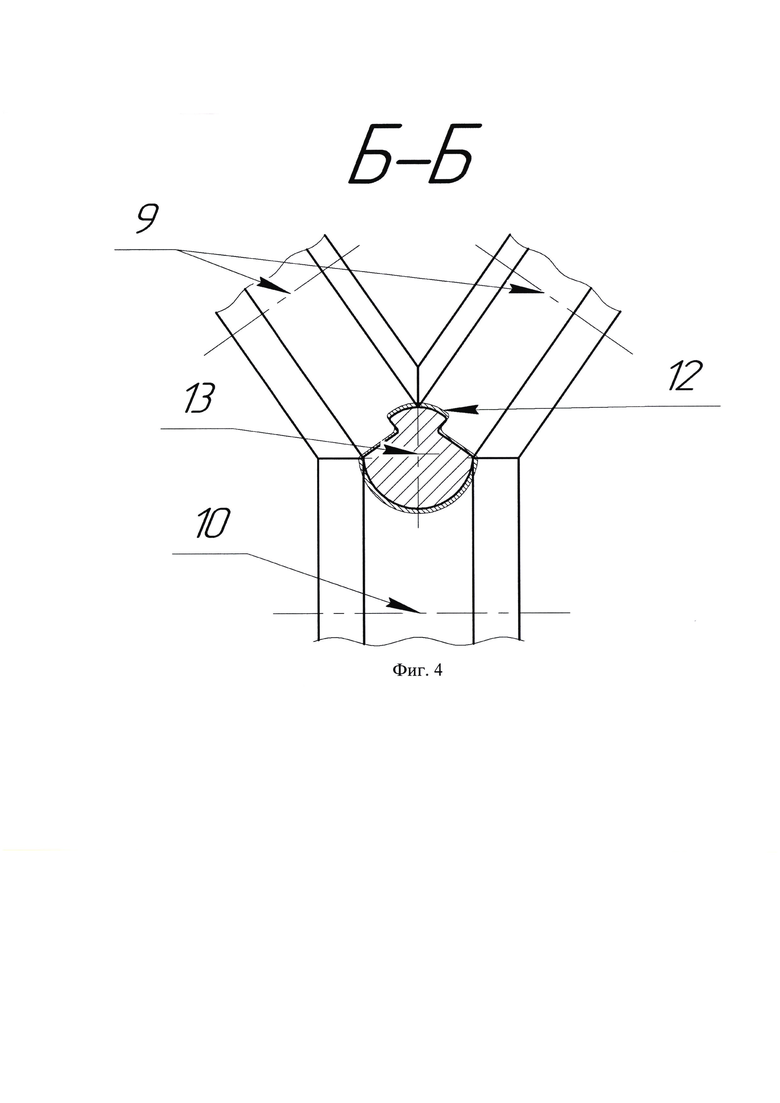

На фиг. 1 приведена зависимость электропроводности и временного сопротивления деформационно упрочняемого медного сплава CuMg 0,2 от состояния и степени накопленной деформации; на фиг. 2 - вид на линию непрерывного прессования методом CONFORM, дополненную оборудованием для деформации волочением фасонного провода согласно рассматриваемому способу; на фиг. 3 сечения А-А и на фиг. 4 сечения Б-Б.

На фиг. 2- 4 приняты следующие обозначения: 1 - машина непрерывного прессования CONFORM; 2 - резервуар с охлаждающей жидкостью; 3 и 5 - трехроликовые волочильные устройства, реализующие волочение без натяжения; 4 - накопитель; 6 - блок правильного и измерительного устройств; 7 - блок тянущих роликов; 8 - устройство для сматывания провода в бунт; 9 - верхние ролики волочильного устройства; 10 - нижний ролик волочильного устройства; 11 - сечение формируемого провода после прессования методом CONFORM; 12 - сечение провода после деформации в первой роликовой волоке; 13 - сечение готового фасонного провода.

На основании результатов исследования механических свойств медно-магниевого сплава CuMg 0,2 (фиг. 1) установлено, что в процессе непрерывного прессования CONFORM, прессуемый материал приобретает мелкозернистую структуру с преобладанием рекристаллизованных и частично рекристаллизованных зерен, что является причиной низкой прочности материала провода, мало отличающейся от литого состояния. Дальнейшая холодная деформация (волочение) упрочняет получаемый профиль и благодаря достижению суммарной относительной деформации 30-40% провод приобретает прочность, удовлетворяющую требованиям ГОСТ Ρ 55647-2018 (временное сопротивление при растяжении 421,5-425,5 МПа, соответственно), при несущественном снижении электропроводности (0,0203-0,0204 мкОм⋅м, соответственно). Таким образом установлено, что суммарная относительная деформация сплава CuMg 0,2 на величину менее 30% не обеспечивает достижения требуемого уровня свойств профиля, а деформация на величину более 40% является неэффективной, так как по достижении данной величины упрочнение сплава CuMg 0,2 существенно замедляется.

Способ производства профиля из бронзы осуществляют следующим образом.

Получают расплав технически чистой меди, легированный магнием в количестве до 0,2% масс. Из расплава методом непрерывного вытягивания вверх получают литую заготовку круглого сечения и сматывают ее в бунт.

Свободный конец бунта с заготовкой подают в машину непрерывного прессования CONFORM 1 (фиг. 2), где осуществляют получение заготовки провода путем прессования через матрицу с формой отверстия, соответствующего сечению провода до деформации в роликовой волоке 11 (фиг. 2 и 3).

Получаемая форма сечения прессуемой заготовки, характеризуемая наличием вогнутых частей ее кромок, обеспечивает равномерную деформацию при волочении в роликовом устройстве 3 (фиг. 2) за счет снижения объема деформируемого материала, локализованного в области основания ножки получаемого фасонного профиля.

Таким образом, полученную после прессования CONFORM непрерывную заготовку, для предотвращения окисления поверхности провода пропускают через резервуар с охлаждающей жидкостью 2 (фиг. 2) и задают в первый блок роликовых волок волочильного устройства 3 (фиг. 2), деформацию в котором осуществляют двумя верхними роликами 9 (фиг. 3) и одним нижним опорным роликом 10 (фиг. 3) с относительной деформацией 15-20%. В результате непрерывно формируют промежуточный профиль фасонного провода 12 (фиг. 2 и 3) без воздействия натяжения.

Воздействие натяжения исключают путем формирования и поддержания петли в накопителе 4 (фиг. 2) профиля 12 (фиг. 2 и 3) на величину δ между трехроликовыми волочильными устройствами 3 и 5 (фиг. 2).

Соответственно полученный промежуточный профиль 12 (фиг. 3) задают во второй блок трехроликовой волоки 5 (фиг. 2), деформирующий инструмент которой также включает два верхних ролика 9 (фиг. 4) и один нижний опорный ролик 10 (фиг. 4), где в результате пластической деформации на уровне 15-20% профилю придают форму готового провода 13 (фиг. 4).

Готовый контактный провод подвергают правке (и измерению) в устройстве 6 (фиг. 2) и задают в блок тянущих роликов 7 (фиг. 2), которые создают стабильное тянущее усилие волочения. Готовый контактный провод сматывают в бунты на устройстве смотки 8.

Совокупность разработанных технических решений позволяет по-новому и эффективно решать техническую задачу производства фасонного контактного провода и снижает образование дефектов поверхности провода.

Пример. Брикетированный катодный медный лом загружают в блоки индукционных канальных печей, расположенных параллельно друг к другу. Расплавление брикетов медных ломов осуществляют в плавильной ванне. Поддержание температуры ванны обеспечивают равномерной загрузкой новой порции шихты. Уровень зеркала металла находится в пределах ±2 мм. Для предотвращения окисления расплава меди его поверхность покрывают прокаленным древесным углем слоем 80-100 мм. При температуре расплава 1150°С в зону плавления периодически вводят лигатуру (медь-фосфор) и легирующий элемент (магний) из расчета содержания магния в литой заготовке до 0,2% масс.

Полученный расплав через сифоны в печной перегородке подают в разливочное отделение (миксер), в котором формируют литой пруток путем использования водоохлаждаемого графитового кристаллизатора, помещенного в расплав на глубину 50-100 мм от его зеркала.

Готовые непрерывные прутки диаметром 16-20 мм в автоматическом режиме сматывают в бунты массой до 3 т и транспортируют на участок прессования, где устанавливают на устройство размотки. Подающими роликами свободный конец непрерывной литой заготовки задают в приемный узел пресса CONFORM, где в рабочей пресс-камере осуществляют накопление металла и его истечение через матрицу с образованием непрерывной заготовки сечением 215 мм2. Заготовку (11 на фиг. 2) подают в специальный канал и затем в охлаждающую ванну с водно-спиртовым раствором.

Прессованную заготовку подвергают деформации по 15% в каждом блоке с получением готового профиля сечением 150 мм2. Используют последовательно расположенные блоки трехроликовых волок (4 и 5 на фиг. 2). Натяжение между блоками регулируют путем управления скоростью прохождения профиля через блоки волок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2019 |

|

RU2726547C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ БРОНЗЫ БрХЦрК | 2007 |

|

RU2347007C2 |

| Способ изготовления контактного провода из медного сплава | 2023 |

|

RU2809878C1 |

| Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (варианты) | 2020 |

|

RU2741873C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

Изобретение относится к области пластической деформации фасонных профилей из бронзы. Получают непрерывную литую заготовку, которую прессуют методом CONFORM с получением фасонного поперечного сечения. Затем осуществляют деформацию прессованной заготовки волочением без натяжения до готовых размеров в последовательно расположенных блоках, содержащих трехроликовые волоки. При этом в каждом блоке относительное обжатие составляет 15-20%. В результате устраняется вероятность возникновения трещин напряжения на поверхности готового изделия. 4 ил, 1 пр.

Способ производства профиля из бронзы, включающий разливку бронзы и формирование непрерывной заготовки путем пластической деформации методом CONFORM, отличающийся тем, что осуществляют пластическую деформацию упомянутой непрерывной заготовки путем волочения без натяжения в двух последовательно расположенных блоках трехроликовых волок с относительной деформацией в каждом блоке 15-20%, и сохранением формы исходной заготовки.

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОДА КОНТАКТНОГО ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2012 |

|

RU2492010C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2019 |

|

RU2726547C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА | 2010 |

|

RU2417857C1 |

| JPS 5395861 A, 22.08.1978. | |||

Авторы

Даты

2022-04-11—Публикация

2021-07-16—Подача