7J-t

f

zt

W

41 4i 41 Od СЛ

нагрева, где нагревается до АОО600° С, узлы. 4

и

5 нагрева.

нагреваясь до 920-980°С { в зависимости от марки стали. При прохождении нагретой проволоки через блок деформации с волокой б, закалочное устройство 7 происходит ее обжатие и полная закалка. Далее проволока проходит через прибор 8 для измерения диаметра и после нагрева в индукторе 9 до температуры отпуска проволоки проходит через прибор 10 для определения механических свойств дефектоскоп И, краскоотметчик 12 и наматывается на тянущий барабан 13. Перед началом работы в микро-ЭВМ 22 вводятся значения предела прочности, диаметр получаемой проволоки, заданная температура волочения. По этим значе1Шям с учетом темперйтзфы охлаждающей жидкости, значение которой подается в микро-ЭВМ 22 от датчика 23, по заданному алгоритму.рассчитьгоают- ся технологические параметры установки. Расчетные и заданные значения температур нагрева подаются на входы блока 16 стабилизации температуры проволоки. Значение величины расхода охлаждакмцей жидкости подается на управляемый вентиль 25 и контролируется датчиком 24 расхода. Сигнал на управление скорости волочения поступает на устройство регулирования скорости волочения тянущего барабана 13. Информация о фактическом значении предела прочности проволоки снимается с датчика 10 и подается в микро- ЗВМ, Текущее значение предела прочности сравнивается в микро-ЭВМ с за- данныт-1 и по результатам сравнения производится корректировка технологических параметров, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| Способ производства термоупрочненной проволоки из стали | 2015 |

|

RU2612104C2 |

| Способ производства высокопрочной проволоки из стали и линия для его осуществления | 2018 |

|

RU2705835C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| Устройство для регулирования степени нагрева движущейся проволоки перед волочением | 1981 |

|

SU977504A1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОКРАТНЫМ ПРЯМОТОЧНЫМ ВОЛОЧИЛЬНЫМ СТАНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111807C1 |

| Устройство для измерения электрического сопротивления металлов и сплавов | 1989 |

|

SU1656434A1 |

| Способ стабилизации толщины изоляции кабеля и устройство для его реализации | 1982 |

|

SU1302248A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СВАРНЫХ ШВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384632C2 |

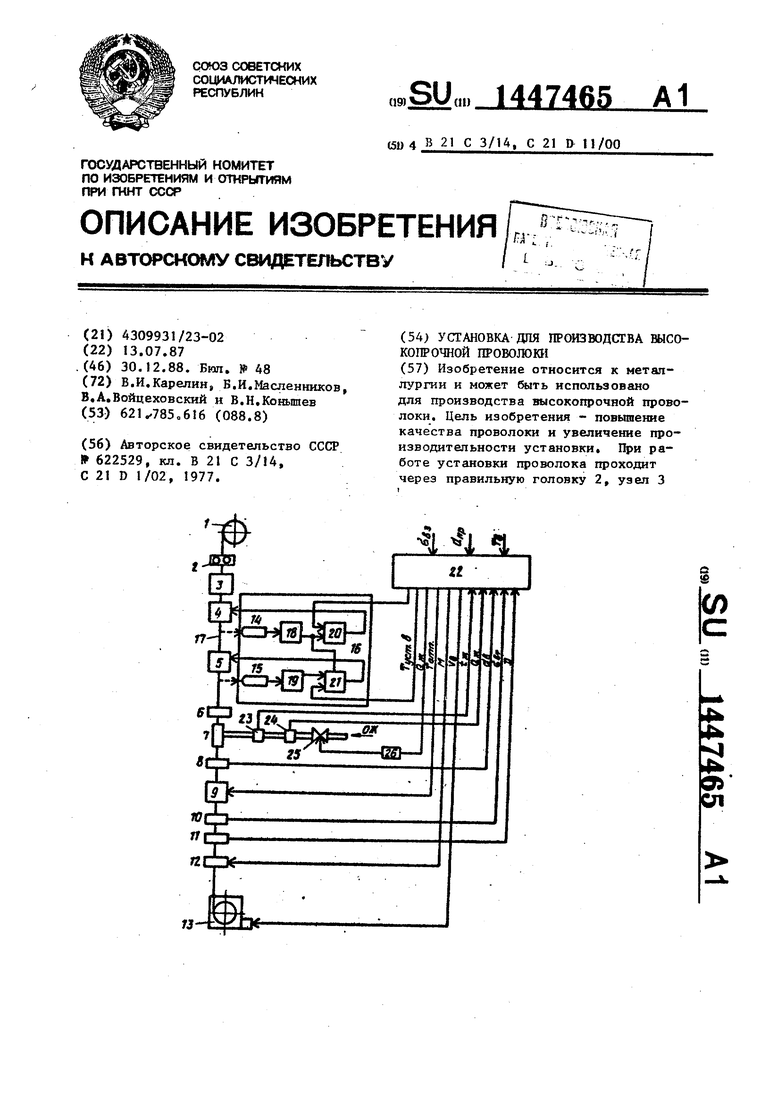

Изобретение относится к металлургии и может быть использовано для производства высокопрочной проволоки. Цель изобретения - повышение качества проволоки и увеличение производительности установки. При работе установки проволока проходит через правильную головку 2, узел 3

t

Изобретение относится к металлургии и может быть использовано для производства высокопрочной провело™ ки,

Цель изобретения - повышение качества проволоки и увепичение производительности установки.

На чертеже изображена блок-схема Д71Я производства высокопрочной про- волоки.

Установка состоит из разматывающего устройства 1, правильной головки 2, первого, второго и третьего блоков 3, 4 и 5 индукционного нагре- ва блока деформаций 6 с волокой, закалочного устройства 7, прибора 8 дпя измерения дааметра проволоки, блока 9 индукционного нагрева для отпуска, прибора 10 дпя определения тфедела прочности проволоки, дефектоскопа 11, краскоотметчика 12, тянущего барабана 13с регулятором скорости волочения, пирометрических преобразователей 14, 15, блока 16 стабилизации температуры проволоки 17, усилителей 18 и 19 регуляторов 20 и 21 температуры микроЭВМ 22, датчиков 23, 24 те.мпературы и расхода,

управляемого вентиля 25, усилителя 26, При этом выходы регуляторов 20 и 21 температуры, являющиеся выходами блока 16 стабилизации температуры , проволоки 17, подсоединены соответственно ко входам второго и третьего блоков 4 и 5 индукционного нагрева. Выходы пирометрических преобразователей 14 и 5 соединены со входами соответственно усилителей 18 и 19, выходы которых соединены с первыми входами соответственно регуляторов 20 и 21 температуры, ко вторым входам которых подсоединены выходы микро ЭВМ 22, Регулятор 21 температуры выполнен с переменным коэффициентом усиления при этом на его третий вход подсоединен выход усилителя 18. Выход прибора 8 для измерения диаметра проволоки соединен со входом микро- ЭВМ 22, управляющий вход блока 9 индукционного нагрева дпя отпуска подсоединен к выходу микроэвм 22, а выходы прибора 10 для определения предела прочности проволоки и дефектоскопа 11 соединены со входами микроЭВМ 22о Вход краскоотметчика 12 и управляющий вход регулятора скорости

волочения тянущего барабана 13 подсодинен к выходам микроэвм 22. Выходы датчиков 23 и 24 температуры и расхода подсоединены ко входам микроЭВМ 2 а управляющий вход вентиля 25 соедин с выходом усилителя 26, вход которого соединен с выходом микроЭВМ 22, При работе установки проволока 17 проходит через правильную голов- ку 2, первый блок 3 индукционного нагрева, где нагревается до 400- 600°С. Далее проволока проходит через блоки 4 и 5 индукционного нагрева и нагревается до 920-980°С (в зависимости от марки стали), При прохождении нагретой проволоки через блок 6 деформации с волокой и закалочное устройство 7 происходит ее обжатие и полная закалка. Далее проволока проходит через прибор 8 для измерения диаметра и после нагрева в индукционном нагревателе 9 до температуры отпуска проволока проходит через прибор 10 для опреде- пения механических свойств, дефектоскоп II, краскоотмётчик 12 и наматывается на тянущий барабан 13.

Перед началом работы в микроЭВМ 22 вводятся значения заданного предела прочностибд, диаметр получаемой проволоки и заданная температура волочения Tg. По зтим значениям с учетом температуры охлаждающей

жидкости t, величина которой подается в микроэвм от датчика 23, по заданному алгоритму рассчитываются технологические параметры установки: температура нагрева - вторым блоком 4 индукционного нагрева Т . 1, расход охлаждающей жидкости Q, температура отпуска , скорость волочения Vg. Расчетные и заданные значения температур нагрева Ту 1 и 1исг подаются на входы блока 16 стабилизации температуры проволоки. Значение величины расхода охлаждающей жидкости подается через усилитель 26 на управляемый вентиль 25 и контролируется датчиком 24 расхода. Сигнал на управление скоростью волочения поступает на регулятор скорости волочения тянущего барабана 13. Информация о фактическом значе- НИИ предела прочности проволоки ffgr снимается с прибора 10 и подается на микроэвм. Текущее значение предела, прочности GBT сравнивается в микро65

ЭВМ с заданным 3д , и по результатам сравнения производится корректировка технологических параметров таким образом, чтобы разностьС р, и O er была минимальной. Заданная никроЭВМ температура TU и . В поддерживается блоком 16 стабили зации температуры, которая состоит из двух связанных контуров регулирования. Первый контур состоит из пирометрического преобразователя 14, усилителя 18, регулятора температуры 20 и второго блока 4 индукционного нагрева На вход регулятора температуры 20 с усилителя 18, соединенного с пирометрическим преобразователем 14, поступает напряжение, соответствующее фактической температуре проволоки. На второй вход регулятора 20 от микроэвм подается напряжение задания, соответству|«цее заданной температуре Т 1. Сигнал разности напряжений на входах усилителя подается на управляющий вход второго блока 4 индукционного нагрева. Мощность блока регулируется таким образом, чтобы фактическая температура проволоки бьша равна заданной Тц. t

Второй контур автоматического регулирования температуры охватывает блок 5 индукционного нагрева и работает аналогично первому контуру. Поскольку регулятор 21 температуры выполнен с переменным коэффициентом усиления, настройка его определяется выходным напряжением усилителя 18 в обратной зависимости. Таким образом, контур стабилизации температуры второго блока 5 индукционного нагрева работает с учетом температуры проволоки на входе зтого блока, что обеспечивает существенное увеличение степени стабилизации температуры волочения Тд.

Технологические параметры установки рассчитываются при решении системы уравнений:

т,. ТВ - lo -d;

Q.JUlI| |Ui5Y,,,,

где в дополнение обозначениям

к принятым ранее

1C- коэффициент, зависящий от

конструктивных параметров индуктора, лежит в пределах 1,1 - 2,3;

удельные теплопроводность обрабатываемого металла и

С,.g волОКОЙр закалочное устройство, индукционного нагрева для отпуск ТЯНУ1ЦИЙ барабан с регулятором ск рости волочения, отличающ яся тем, что, с целью повьшен

теплоемкость охлаждающей жид- ю качества проволоки и увеличения

кости соответственно; длина закалочного устройства;

теплоемкость обрабатываемого металла;

радиус тянущего барабана; модель Юнга;

Р - мощность на деформацию; К - температурный коэффициент деформации.

При расчете скорости тянущего барабана количество намотанной прЬво локи не учитывается, так как конструктивно барабан выполнен таким образом, что первые 3-5 витков проволоки наматываются на постоянный диаметр, при этом предьщущие витки смещаются по барабану в осевом направлении на меньший диаметр. Поэтому Vg не зависит от количества намотанной проволоки.

Износ волоки 6 деформ ации контролируется прибором 8 для измерения диаметра проволоки. При увеличении

диаметра проволоки вьше d

Р

микроЭВМ вьфабатывает сигнал останова процесса с соответствующей сигнализацией.

Наличие дефектов проволоки обнаруживается .дефектоскопом 11. Микро- ЭВМ 22 анализирует, классифицирует дефекты по размерам, подсчитывает их количество и выдает команды на краскоотметчик 12. Дефектные участки маркируются краской,

В схеме может быть использована например, микроЭВМ Электроника 60М с модулями аналогового ввода - вывода типа 15КА-60, которые работают в режиме программно-управляемого обмена.

Использование установки повьшает стабильность механических свойств получаемой проволоки по длине мотка и увеличивает выход годной продукции. Формула изобретения

U474656

разматывагадее устройство, правильную головку, блок индукционного нагрева проволоки, блок деформации с

волОКОЙр закалочное устройство, блок индукционного нагрева для отпуска и ТЯНУ1ЦИЙ барабан с регулятором скорости волочения, отличающаяся тем, что, с целью повьшения

качества проволоки и увеличения

5

0

5

0

5

0

5

0

5

производительности, она снабжена двумя блоками индукционного нагрева, блоком стабилизации температуры проволоки, микроэвм, датчиками температуры и расхода, управляемым вентилем, установленным в системе подачи охлаждающей жидкости, прибором для определения предела прочности проволоки, дефектоскопом и краскоотметчиком, установленными после блока индукционного нагрева устройства для отпуска, прибором для измерения диаметра провалоки, установленным после закалочного устройства, при этом выходы блока стабилизации температуры проволоки соединены с соответствующими блоками индукционного нагрева, к входам микроэвм подсоединены датчики температуры и расхода охлаждающей жидкости, прибор для измерения диаметра проволоки, прибор для определения предела прочности проволоки и дефектоскоп, а к выходам микро- ЭВМ подсоединены входы регулятора скорости волочения, краскоотметчика, блока индукционного нагрева для отпуска, блока стабилизации температуры проволоки и через усилитель - управляемый вентиль

лиэации температуры, а вторые входыются входами блока стабилизации темперного и второго регуляторов явля-пературы.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-07-13—Подача