Изобретение относится к порошковой металлургии, в частности к способам получения пористых порошковых материалов (ППМ), и может быть использовано для получения фильтров из порошка на основе алюминия.

Цель изобретения - повы1дение механической прочности пористых изделий из порошка на основе алюминия.

Согласно предлагаемому способу в качает530°С, позволяет разрушить оксидную пленку на поверхности (в силу того, что сама частица находится в пластичном состоянии) и сформировать металлический контакт. При давлении менее 1 МПа не происходит разрушения оксидной пленки и не формируется металлический контакт, что при после- дуюш.ем спекании не позволяет получить необходимую механическую прочность изделия. Приложение давления более 10 МПа в

ве порошка используют порошок лигатуры 10 заданном диапазоне температур приводит алюминий - медь с содержанием меди 4-к активной деформации верхних слоев частиц

25 мае. %, формование изделия производят

путем прессования под давлением 1 -10 МПа при 480-530°С, а последущее спекание производят при 540-620°С.

Сушность способа заключается в следующем

15

8 изделии до беспористого состояния. Это ухудшает равномерность распределения пористости по объему образца.

Спекание сформованного изделия, характеризующегося наличием металлического межчастичного контакта, в диапазоне температур 540-620°С позволяет получить в объеме частиц двухфазное состояние (жидкость - твердая фаза), в то время как при

Порошок лигатуры алюминий - медь засыпают в оснастку. Оснастку с засыпанным порошком помещают в печь, где она 20 спекании порошка чистого алюминия можно нагревается до 480-530°С. По достиженииреализовать только однофазное состояние

Спекание сформованного изделия, характеризующегося наличием металлического межчастичного контакта, в диапазоне температур 540-620°С позволяет получить в объеме частиц двухфазное состояние (жидкость - твердая фаза), в то время как при

необходимой температуры посредством пуансона к порошку прикладывают внешнее давление 1 -10 МПа и деформируют его. После снятия давления оснастку со сформованным изделием помещают в заш.итную атмосферу и спекают при 540-620°С.

Выбор лигатуры алюминий - медь обусловлен тем, что элементы образуют эвтек25

(либо жидкость, либо твердая фаза). При спекании порошка сплава алюминий-медь жидкая фаза по границам зерен стекает в область контакта, увеличивая его размеры и увеличивая прочность изделия. Спекание изделия при температуре ниже 540°С не позволяет получить двухфазное состояние (жидкость твердая фаза) порошка, что уменьшает прочность изделия. Нагрев вытику, которая характеризуется большими

значениями пределов прочности при растя-ше 620°С приводит к расплавлению объежении, сжатии, изгибе. При нагреве такой лигатуры выше температуры эвтетики, но ниже температуры ликвидус в частице реализуется двухфазное состояние (жидкость ма частиц более чем на 50%, что приводит к большому уплотнению образца и уменьшению его пористости.

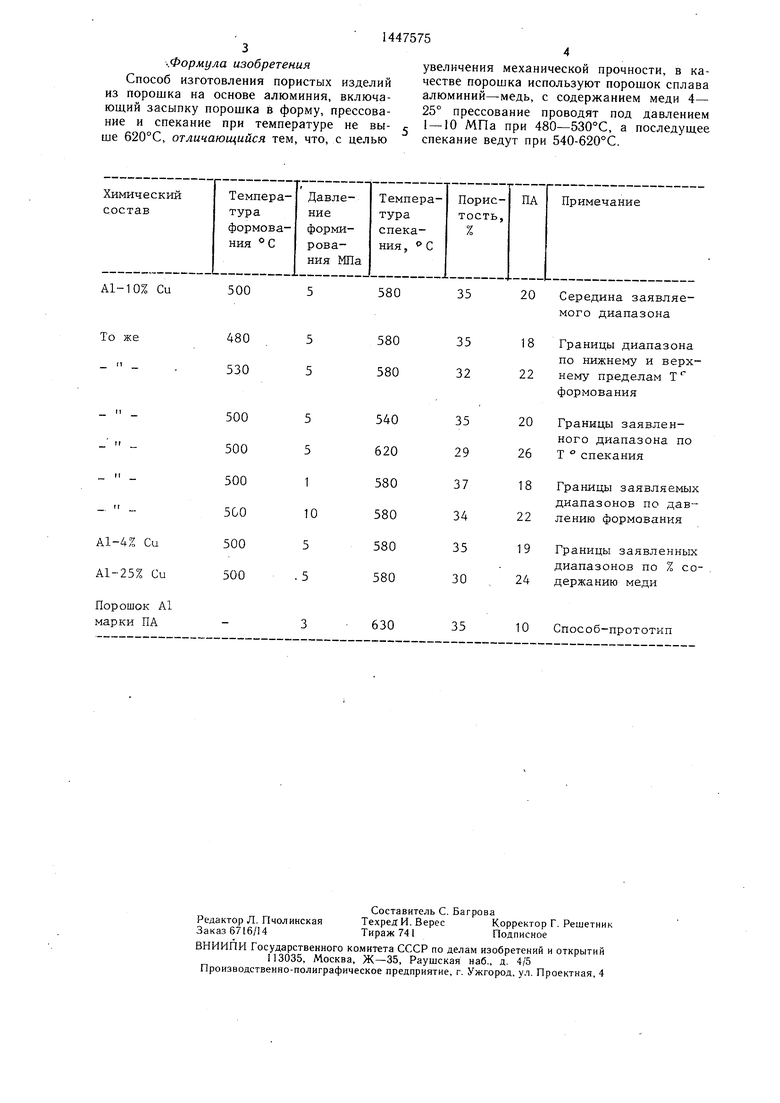

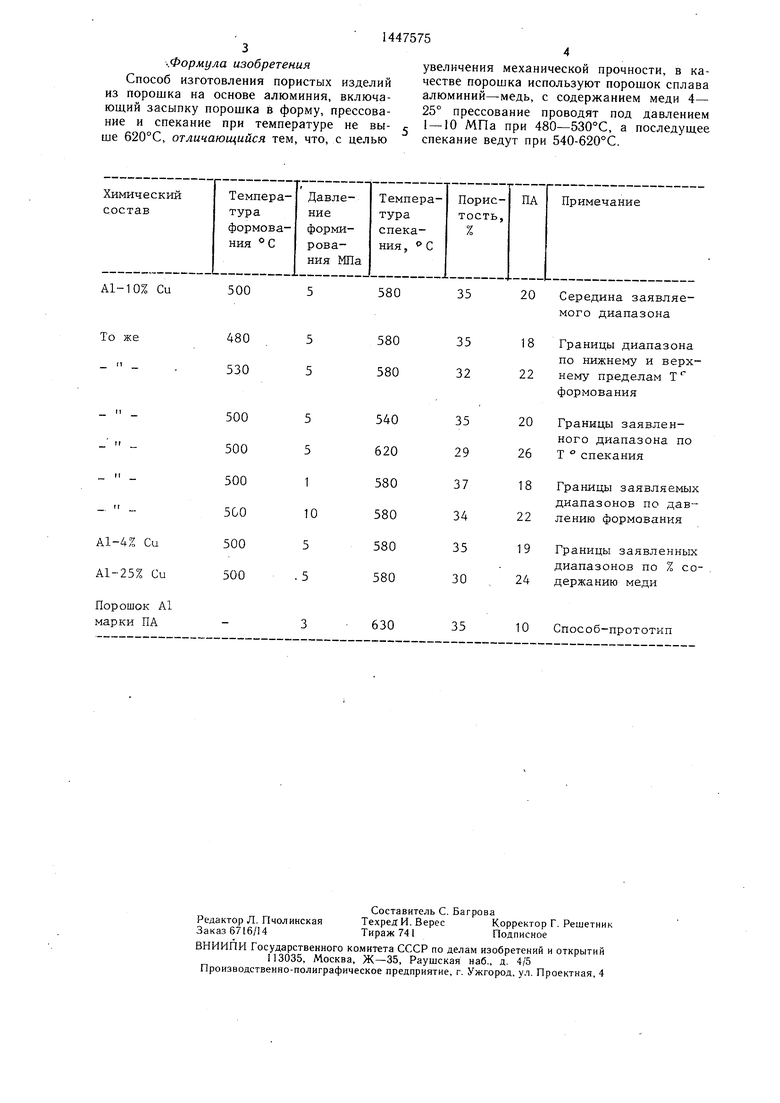

Пример. Порошки сплавов алюминий- медь с размером частиц -200+315 мкм живает форму частиц (предотвращает усад- (, А1-4%Си, А1 , / - ку), а жидкая фаза формирует качествен- 25%Си, А1-27%Си), полученные распылитвердая фаза), причем твердая фаза удерлением расплава в воду, засыпают в формующую оснастку из нержавеющей стали. Оснастку с порошком загружают в печь нагревают до 500°С и одновременно к порошку прикладывают усилие 5МПа. Затем оснастку со сформованным изделием извлекают из печи и помещают в вакуумную печь, где производят спекание при 580°С, в течение 1 часа.

ныи межчастичныи контакт.

При использовании порошка лигатуры с содержанием меди менее 4% жидкая фаза практически не образуется вплоть до температуры плавления алюминия (660°С), т. е. .не реализуется двухфазное состояние. При нагреве порошка сплава с содержанием меди более 25% выше эвтектической темпе- рагуры (540°С) образуется более 50% жидкой фазы , что не позволяет получить изделие с открытой пористостью.

При нагреве до 450-530°С сплав алюминий-медь становится пластичным, а при температуре выше 530°С в нем появляется жидкая фаза. При нагреве ниже 480°С плас

530°С, позволяет разрушить оксидную пленку на поверхности (в силу того, что сама частица находится в пластичном состоянии) и сформировать металлический контакт. При давлении менее 1 МПа не происходит разрушения оксидной пленки и не формируется металлический контакт, что при после- дуюш.ем спекании не позволяет получить необходимую механическую прочность изделия. Приложение давления более 10 МПа в

спекании порошка чистого алюминия можно реализовать только однофазное состояние

8 изделии до беспористого состояния. Это ухудшает равномерность распределения пористости по объему образца.

Спекание сформованного изделия, характеризующегося наличием металлического межчастичного контакта, в диапазоне температур 540-620°С позволяет получить в объеме частиц двухфазное состояние (жидкость - твердая фаза), в то время как при

5

(либо жидкость, либо твердая фаза). При спекании порошка сплава алюминий-медь жидкая фаза по границам зерен стекает в область контакта, увеличивая его размеры и увеличивая прочность изделия. Спекание изделия при температуре ниже 540°С не позволяет получить двухфазное состояние (жидкость твердая фаза) порошка, что уменьшает прочность изделия. Нагрев выше 620°С приводит к расплавлению объеПример. Порошки сплавов алюминий- медь с размером частиц -200+315 мкм (, А1-4%Си, А1 , / - 25%Си, А1-27%Си), полученные распыли0

5

лением расплава в воду, засыпают в формующую оснастку из нержавеющей стали. Оснастку с порошком загружают в печь нагревают до 500°С и одновременно к порошку прикладывают усилие 5МПа. Затем оснастку со сформованным изделием извлекают из печи и помещают в вакуумную печь, где производят спекание при 580°С, в течение 1 часа.

Для сравнения изготавливают изделия из порошка сплава (А1-6%Cu) с нарушением заявляемых пределов и на их границах. Прочность изделий оценивают по пределу прочности при растяжении (а ).Для сравнения изготавливают образцы по способу

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| Способ получения пористого спеченного сплава железо-медь | 1985 |

|

SU1321522A1 |

| Способ получения пористых гранул | 1986 |

|

SU1398982A1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| Способ получения пористого спеченного материала | 1983 |

|

SU1219252A1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ БРОНЗЫ | 1998 |

|

RU2155241C2 |

Изобретение относится к области порошковой металлургии, в частности к области получения пористых порошковых материалов, и может быть использовано для получения фильтров из порошка на основе алюминия. Целью является повышение механической прочности пористых изделий. Способ изготовления пористых изделий из по- poiuKa на основе алюминия предполагает засыпку в форму порошка сплава алюми- ннй - медь с содержанием меди 4 - 25 мае. %, прессование при давлении 1 - 10 МПа и температуре 480-530°С и после- дуюш.ее спекание. 1 табл. «5

тичность сплава а.люминии-медь мала, прототипу и оценивают их прочность (см.

так как нагрев такого сплава ниже 0,9 Гэвт нетаблицу), увеличивает его пластичность по сравнению

с пластичностью при комнатной температу-Из приведенных результатов следует,

ре. Нагрев выше 530°С при прессовании при-что по сравнению с прототипом предложенводит к возникновению жидкой фазы, в ре-ный способ позволяет получать пористые

зультате чего происходит сильная усадка и55 материалы, характеризующиеся в 1,8-2,6 рауменьщается пористость сформованной заго-за большей прочностью при сохранении потовки. Прикладывание внешнего давления кристости изделий, а следовательно, и пронипорошку (1 -10 МПа), нагретому до 480-цаемости.

..Формула изобретения

Способ изготовления пористых изделийчестве порошка используют порошок сплава

из порошка на основе алюминия, включа-алюминий-медь, с содержанием меди 4-

ющий засыпку порошка в форму, прессова-25° прессование проводят под давлением

ние и спекание при температуре не вы-,5 1 - 10 МПа при 480-530°С, а последущее

ше 620°С, отличающийся тем, что, с цельюспекание ведут при 540-620°С.

А1-10% Си

500

увеличения механической прочности, в ка580

3520 Середина заявляемого диапазона

| 1972 |

|

SU409790A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3366478, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1986-11-10—Подача