.11

Изобретение относится к порошковой металлургии, в частности к получению пористых порошковых изделий, и может быть использовано при получении фильтров, пористых элементов токовводов.

Цель изобретения - повышение прочности материала и фильтрукяцих свойств.

Предложенный способ осуществляют следующим образом.

Порошок сплава доэвтектического состава смешивают с мелкодисперсной средой (например, с порошком оксида алюминия), что предотвращает спекание между частицами, и термообра- батывают при температуре выше эвтектической горизонтали, но ниже линии ликвидус (в интервале температур 1,2 температуры эвтектики - 0,9 температуры ликвидус).

После термообработки порошок отсеивают от оксида алюминия, формуют любым известным способом и спекают в диапазоне температур вьше эвтектической горизонтали, но ниже температуры термообработки (в диапазоне температур t,1 температуры эвтектики - 0,8 температуры ликвидус) . После спекания изделие закалив гоот. Спо,соб заключается в разделении частицы порошка при термообработке на нижнюю и твердую фазы. Этот процесс происходит при термообработке в диапазоне, между температурой эвтектики и температурой ликвидус, которая строго определена для сплава конкретного химического составао Ниже температуры эвтектики не произойдет выделение жидкой фазы а вьше температуры ликвидус все част1щы полностью расплавятся, что в обоих случаях не позволит создать плакирующий слой.

Однако для того, чтобы при термообработке жидкая фаза полностью вьшша на поверхность частицы по границам твердой фазы и создала плаки- рзтяций слой, необходим ее нагрев до 20% выше температуры фазового перехода. Это связано с необходимостью создания определенного угла смачивания яэадкостью твердой фазы, То есть для создания плакирующего слоя необходим нагрев выше 1,2 температуры эвтектики.

В то же время условием сохранения открытой пористости при жидкофазном

252

спекании порошка является наличие жидкой фазы по объему, не превышающему 35% по отношению к объему всей частицы, такое количество

5 жидкой фазы возникает при нагреве порошка до температуры, не превьппаю- щей Oj9 температуры ликвидус. Следовательно, термообработка порошка в диапазоне температур 1,2

10 температуры эвтектики - 0,9 температуры ликвидус приводит к возникновению плакирующего слоя на поверхности частиц и в то же время обеспечивает наличие такого количества

15 жидкой фазы, которое при последующем спекании позволяет сохранить открытую пористость.

При термообработке ниже 1,2 температуры эвтектики вьщелившаяся жид20 кая фаза не сформирует плакирующего слоя, а при нагреве выше 0,9 температуры ликвидус плакирукнций слой будет настолько большим, что при последующем спекании исчезнет от25 крытая пористость.

Температура спекания определена диапазоном 1,1 температуры эвтектики - 0,8 температуры ликвидус. Нижний предел обусловлен тем, что для

30 полного перевода в жидкое состояние технических сплавов необходим нагрев до 10% выше температуры плавления. То есть для перевода в жидкое состояние плакирукяцего слоя необходима температура равная или выше 1,1 температуры эвтектики. Температура спекания не должна превьш1ать 0,9 температуры термообработки, что составляет 0,8 температуры ликвидус.

.jj Это объясняется тем, что при более низкой температуре диффузионные процессы идут неинтенсивна. При этом плакирующий слой находится в жидком состоянии, чем обеспечивает

.- качественный контакт между частицами и высокие механические свойства пористого порошка материала, а твердая фаза, в свою очередь, удерживает форму и размеры частиц неизменными, что позволяет получить высокую стабильность фильтрзпошлх характеристик.

50

При температуре ниже 1,1 темпера- т уры эвтектики не произойдет полно- 55 го расплавления плакирующего слоя, что не позволит получить качественного контакта между частицами. Спекание при температуре вьше 0,8

температуры ликвидус приведет к изменению ядра твердой фазы и увеличению усадки, что ухудшает стабильность фильтрующих характеристик.

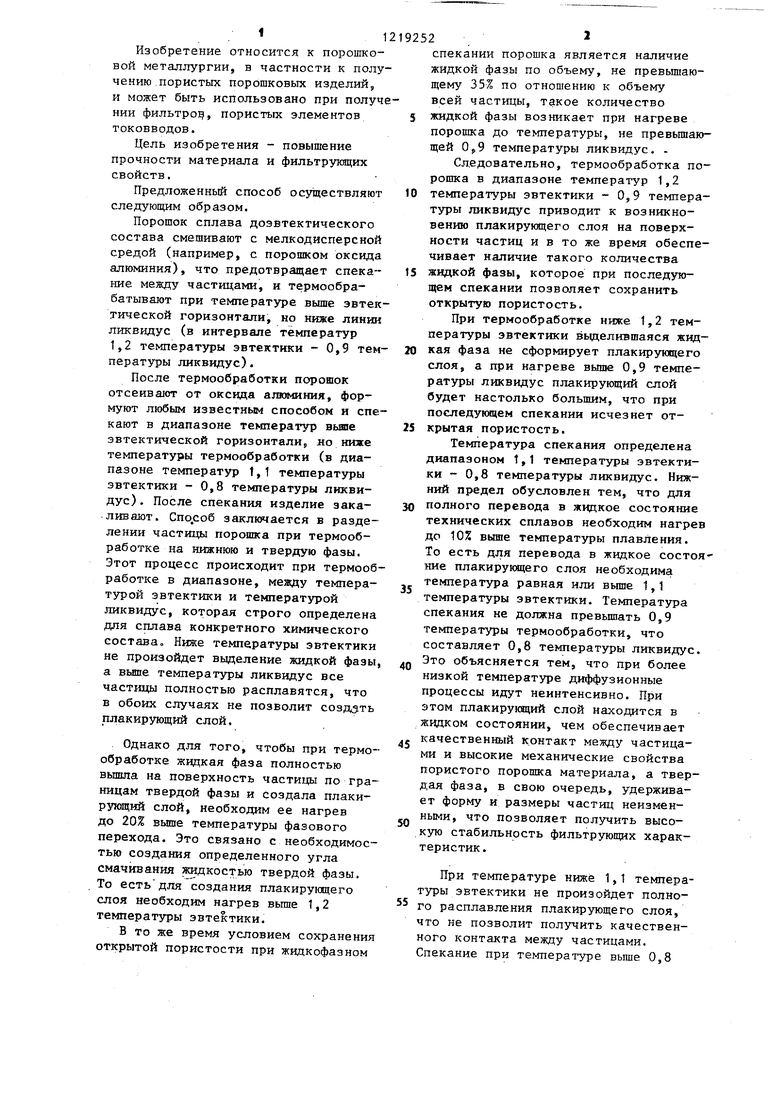

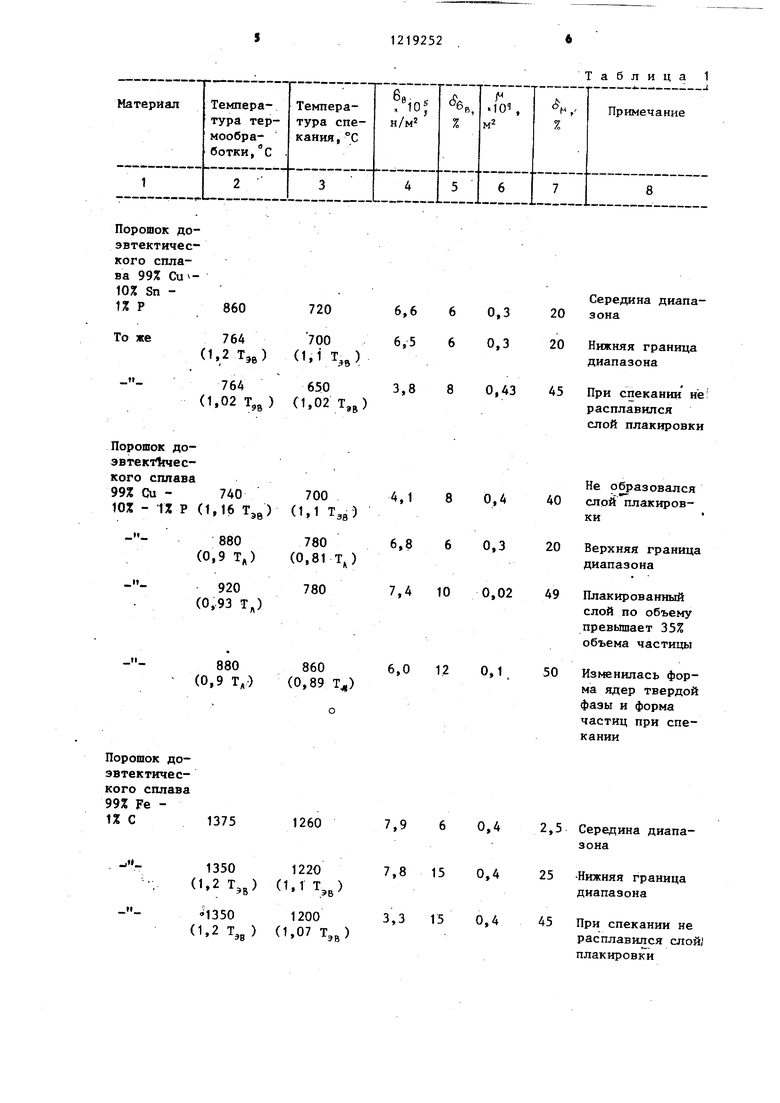

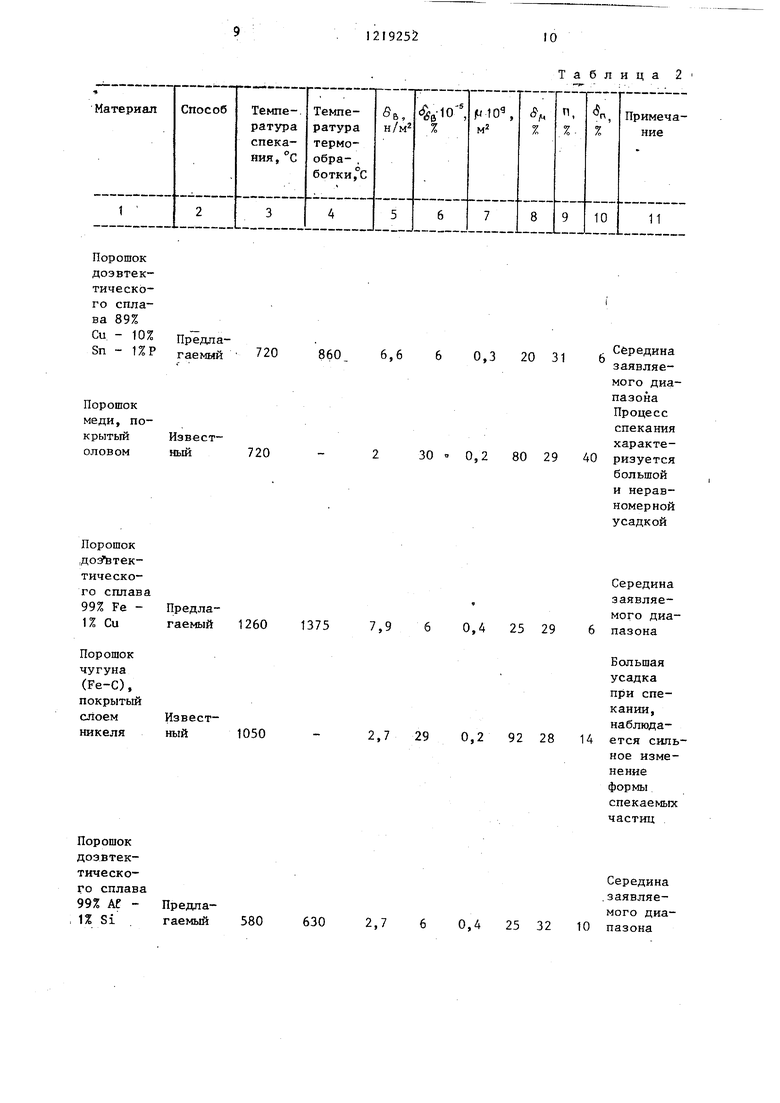

Пример 1. Пористьш порошковый материал получают путем спекания в состоянии свободной засыпки порошка доэвтектического сплава медь-олово-фосфор (89% Си - 10% Sn 1% Р), для которого температура эвтектики составляет бЗТ С, а температура ликвидус , следующим образом: исходный порошок с размером частиц 0,315-0,4 мм смешивают с порошком оксида алюминия с размером частиц 0,025 мм в соотношении 3:7 по объему и термообрабатывают при 860°С в течение 5 ч. Атмосфера печи - диссоциированньй аммиак. После термообработки порошок отсеивают из оксида алюминия. После отсева порошок засьшают в форму из нержавеющей стали и спекают при 720°С в течение 15 мин. Сразу же после спекания материал закаливают путем проталкивания лодочки в водо- охлаждаемый холодильник. В данном случае температура термообработки находится в середине диапазона 1,2 температуры эвтектики - 0,9 температуры ликвидус (760-880 С). Тем- пература спекания также находится в середине диапазона 1,1 температуры эвтектики - 0,8 температуры ликвидус (690-790 С) . Для сравнения производят изготовление пористого спеченного материала из порошка этого сплава на границе заявляемых пределов и за пределами граничных значений. Граница заявляемых пределов: термообработка при температуре 1,2 температуры эвтектики, спекание 1,1 температуры эвтектики, а также термообработка 0,9 температур ликвидус, спекание 0,8 температуры ликвидус. С нарушением границ заявлемых пределов: термообработка при температуре 1,16 температуры эвтектики, спекание 1,1 температуры эвтектики, термообработка 1,2 температуры эвтектики, спекание 1,02 температуры эвтектики, термообработка

19252

0,93 температуры ликвидус, спекание 0,81 температуры ликвидус, термообработка 0,9 температуры ликвидус, спекание 0,87 температуры ликвидус. 5 Измеренные значения коэффициента проницаемости ( ), предела прочности на разрыв (бц ) и стабильности

этих характеристик с и представг в

лены в табл. 1.

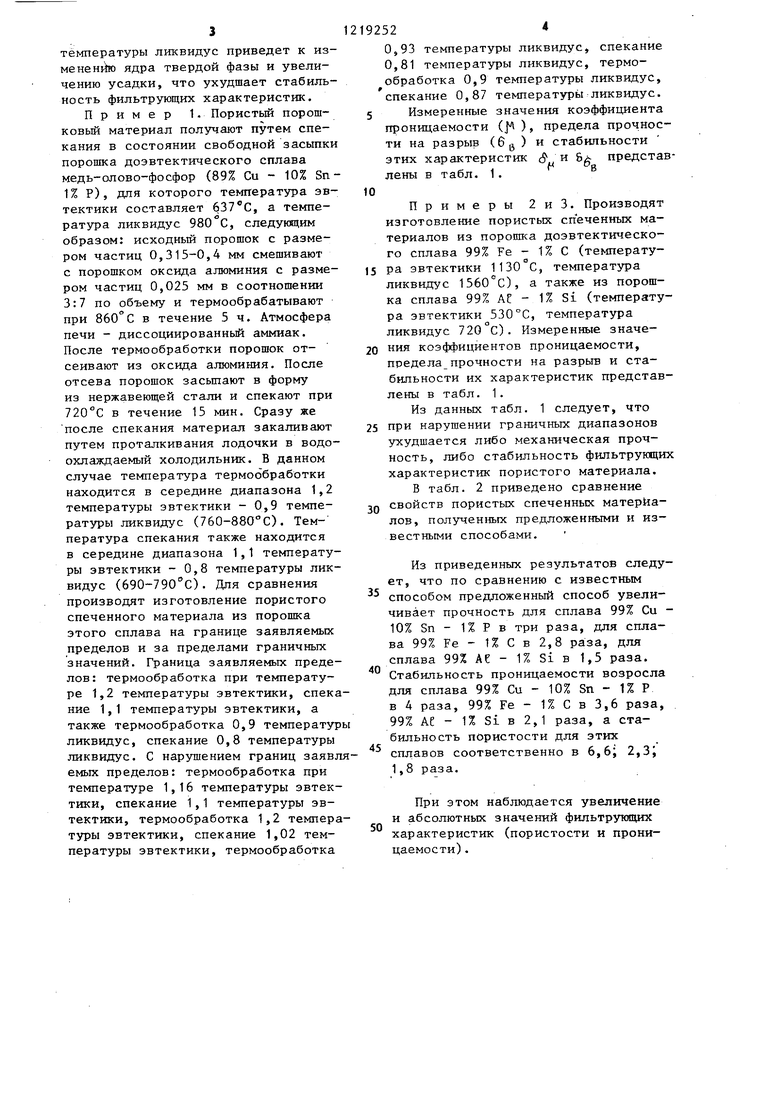

Примеры 2иЗ. Производят изготовление пористых сп еченных материалов из порошка доэвтектического сплава 99% Fe - 1% С (температура эвтектики 1130 С, температура ликвидус 1560°С), а также из порошка сплава 99% АЕ - 1% Si (температура эвтектики 530°С, температура ликвидус 720 С). Измеренные значения коэффициентов проницаемости, предела прочности на разрыв и стабильности их характеристик представлены в табл. 1.

Из данных табл. 1 следует, что

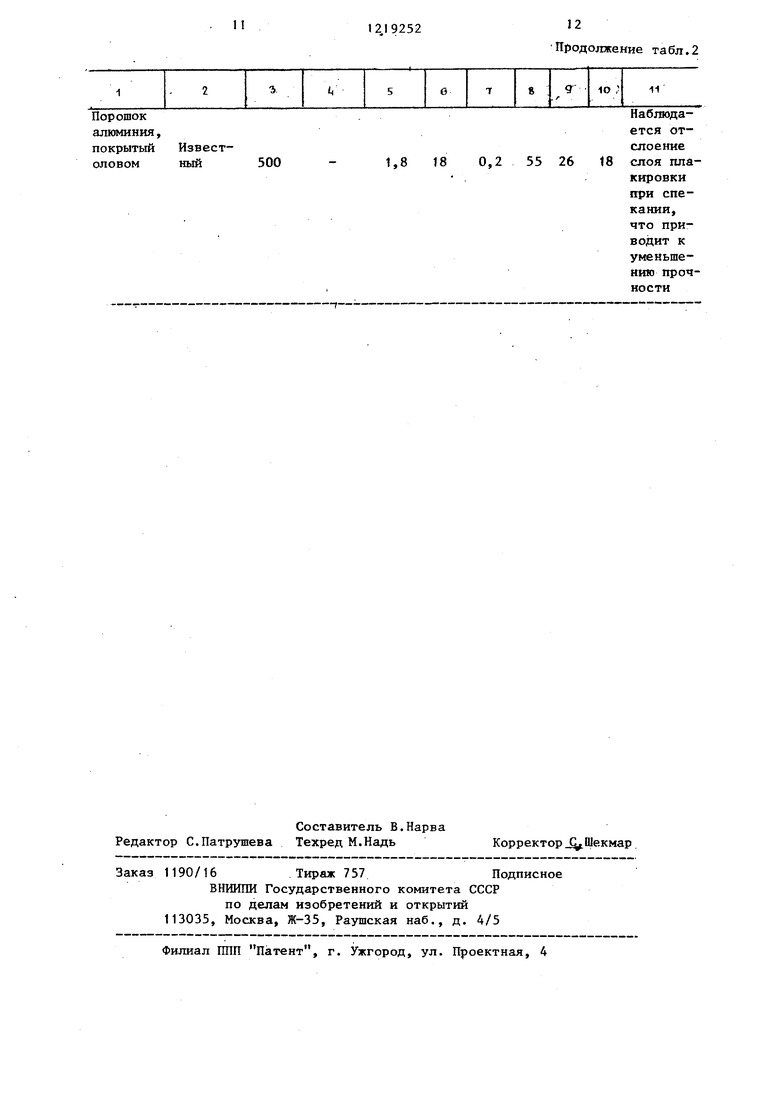

при нарушении граничных диапазонов ухудшается либо механическая прочность, либо стабильность фильтрующих характеристик пористого материала. В табл. 2 приведено сравнение

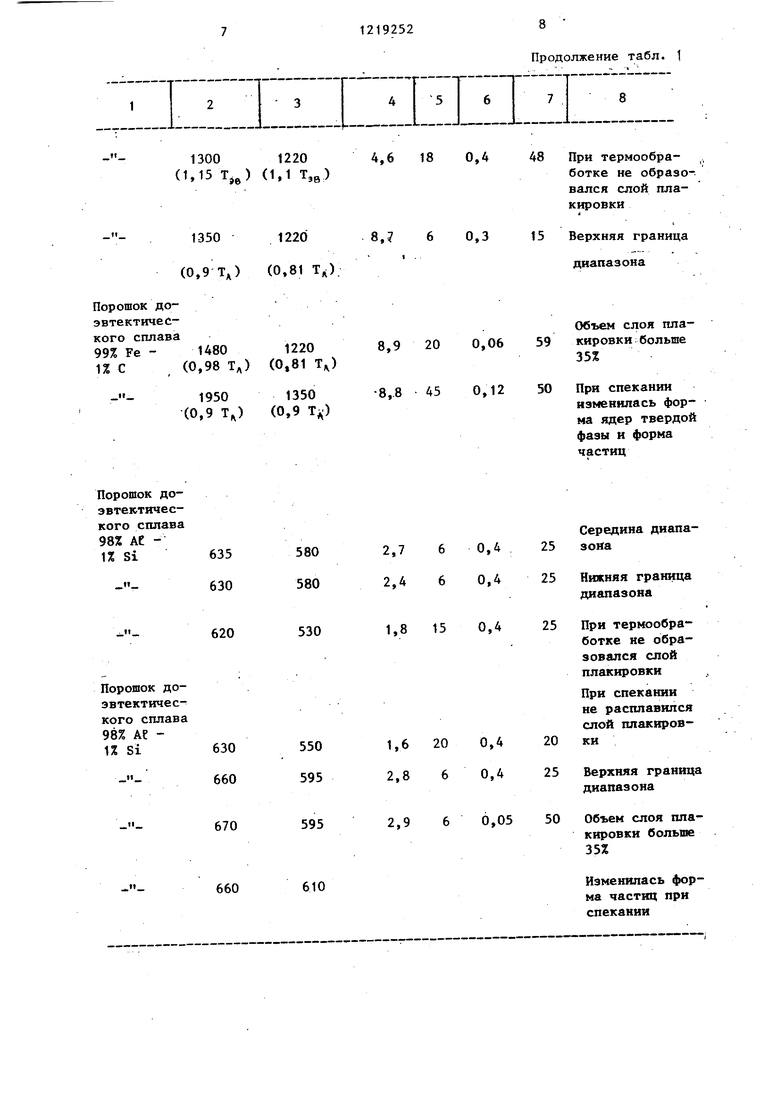

свойств пористых спеченных материалов, полученных предложенными и известными способами.

Из приведенных результатов следует, что по сравнению с известным способом предложенный способ увеличивает прочность для сплава 99% Си - 10% Sn - 1% Р в три раза, для сплава 99% Fe - 1% С в 2,8 раза, для сплава 99% АС - 1% Si в 1,5 раза. Стабильность проницаемости возросла для сплава 99% Си - 10% Sn - 1% Р в Д раза, 99% Fe - 1% С в 3,6 раза, 99% АС - 1% Si в 2,1 раза, а стабильность пористости для этих сплавов соответственно в 6,6 2,31 1,8 раза.

При этом наблюдается увеличение и абсолютных значений фильтруклцих характеристик (пористости и проницаемости) .

1375

1260

w«

1350

1220

(1.2Т,) (1.1Т,)

«1350 1200 (1,2 Т,д) (1,07 Тзв)

Таблица 1

Середина диапа- зона

Нижняя граница диапазона

При спекании нё расплавился слой плакировки

Не образовался слой плакировки

Верхняя граница диапазона

Плакированный слой по объему превьшает 35% объема частицы

Изменилась форма ядер твердой фазы и форма частиц при спекании

0,4

15 0,4 15 0,4

2,5 Середина диапазона

25 -Нижняя граница диапазона

45 При спекании не расплавился слой; плакировки

1300 1220 (1.15 T,J (1,1 Т,в)

1350

(0,9 Т;)

Порошок до- эвтектического сплава

99% Fe - 1480

1% С , (0,98 Tj

1950

(0,9 Т)

670

595

t

660

610

Продолжение табл.

18 0,4

0,3

48

15

При термообработке не образовался слой плакировки

Верхняя граница диапазона

20 0,06 45 0,12

59

50

Объем слоя плакировки больше 35%

При спекании изменилась фор- на 5здер твердой фазы и форма частиц

6 0,4 6 0,4

15 0,4

20 0,4

6 0,4

6 0,05

25

25

25

20

25

50

Середина диапазона

Нижняя граница диапазона

При термообработке не образовался слой плакировки

При спекании не расплавился слой плакировки

Верхняя граница диапазона

Объем слоя плакировки больше 35%

Изменилась форма частиц при спекании

Предлагаемый

720

860

Известный

720

Предлагаемый

1260

1375

1050

Предпагаемый

580

630

Таблица 2

,6

0,3 20 31

30 0,2 80 29

Середина заявляемого диапазонаПроцесс спекания характе- 40 ризуется большой и неравномернойусадкой

,9

0,4 25 29

,7 29 0,2 92 28

Середина заявляемого диа- 6 пазона

Большая усадка при спекании, наблюда- 14 ется сильное изменениеформы спекаемых частиц

0,4 25 32

Середина . заявляемого диа- 10 пазона

Извест- ный

500

Составитель В.Нарва Редактор С.Патрушева Техред М.Надь

1190/16 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал Ш1П Патент, г. Ужгород, ул. Проектная, 4

Продолжение табл.2

,8 18 0,2 55 26

18

Наблюдается отслоениеслоя плакировкипри спекании, что приводит к уменьшению прочности

Корректор Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО ПЕРВИЧНУЮ ФАЗУ, ДИСПЕРГИРОВАННУЮ В ЭВТЕКТИЧЕСКОЙ ФАЗЕ | 1994 |

|

RU2156176C2 |

| Способ получения пористых гранул | 1986 |

|

SU1398982A1 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Способ получения пористого спеченного сплава железо-медь | 1985 |

|

SU1321522A1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| Способ изготовления пористых изделий из порошка на основе алюминия | 1986 |

|

SU1447575A1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2790710C1 |

| Федорченко М.М | |||

| и др | |||

| Исследование технологии изготовления и свойств металлокерамических фильтров | |||

| - Порошковая металлургия, 1963, 3, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Перегрузочное устройство для предохранения сверл от поломки | 1952 |

|

SU97838A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1983-12-05—Подача