I 132

Изобретение относится к порошковой металлургии, в частности к получению пористых порошковых изделий,и может быть использовано при полученгШ фильтров, для которых важным параметром является прочность материала при сохранении пористости.

Цель изобретения - увеличение прочности изделий,

Способ осуществляют следующим образом.

При нагреве до температуры ниже жидкая медь плохо смачивает железо и не вьгходит на поверхность частицы (не создается плакирующий

слой), При нагреве до температуры выше 1500°С расплавляется железо. При этом два компонента (жидкая медь и жидкое железо) образуют смесь, что не позволяет создать на поверхности час-20 тиц плакирующий слой,

Спекание при температуре ниже 1083°С не переводит медь в жидкое сос тосниЯу что ухудшает качество межчастичного контакта и, следовательно, уменьшает прочность полученного мате

риала. Спекание при температуре выше 1300°С приводит к активации диффузных процессов на границе жидкая фаза - твердое железо, что приводит к растворению некоторого количества железа в жидкой фазе и жидкой меди )в твердой фазе. При последующем охлаждении железо остается в меди, что .ухудшает пластичность межчастичного контакта и, следовательно, прочность всего спеченного материала.

Технология способа состоит в следующем. Порошок сплава железо-медь смешивают любым известным способом с тугоплавкой мелкодисперсной средой например,, с порошком оксида алюмь,гля что приводит к предотвращению спекания между частицами сплава, и термо- обрабатывают в диапазоне температур 1tOO-1500°C, Материал железо - медь является материалом с перитектичес- кой реакцией. Поэтому пр.и нагреве выше 1083 с происходит расплавление меди и в объеме частицы возникает жидкая фаза. Под действием капиллярных сил жидкая фаза (медь) выходит на поверхность, создавая плакирующий слой,

После термообработки порошок от- .сеивают от окиси алюминия, формуют любым известным способом и спекают в Диапазоне температур 1083-1300 С, При.этом плакирующий слой, нагретый

2

до температуры плавления меди, оказывается в жидком состоянии и обеспечивает качественный контакт между частицами по типу жидкофазного спекания. Твердая фаза (железо), нагретая ниже температуры термообработки, удерживает форму частиц не.лзменной, что обеспечивает меньшую усадку при спекании термообработанных порошков по сравнению со спеканием исходных порошков и, следовательно, сохраняет открытую пористость полученного материала. Меньшая усадка термообработан- ного порошка позволяет спекать его 5 при температуре на 20-30 С вьште тем0

пературы спекания исходного порошка, что позволяет получить межчастичные контакты больших размеров, А материал, характеризующийся большими размерами межчастичньгх контактов, имеет большую прочность.

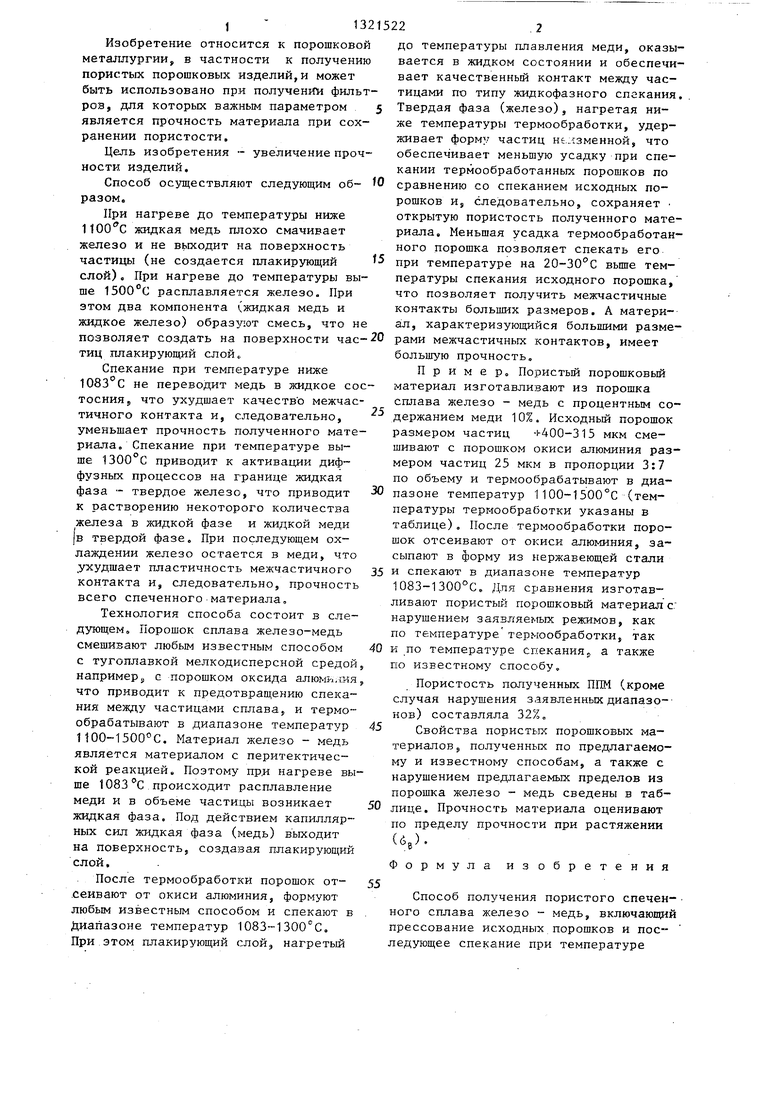

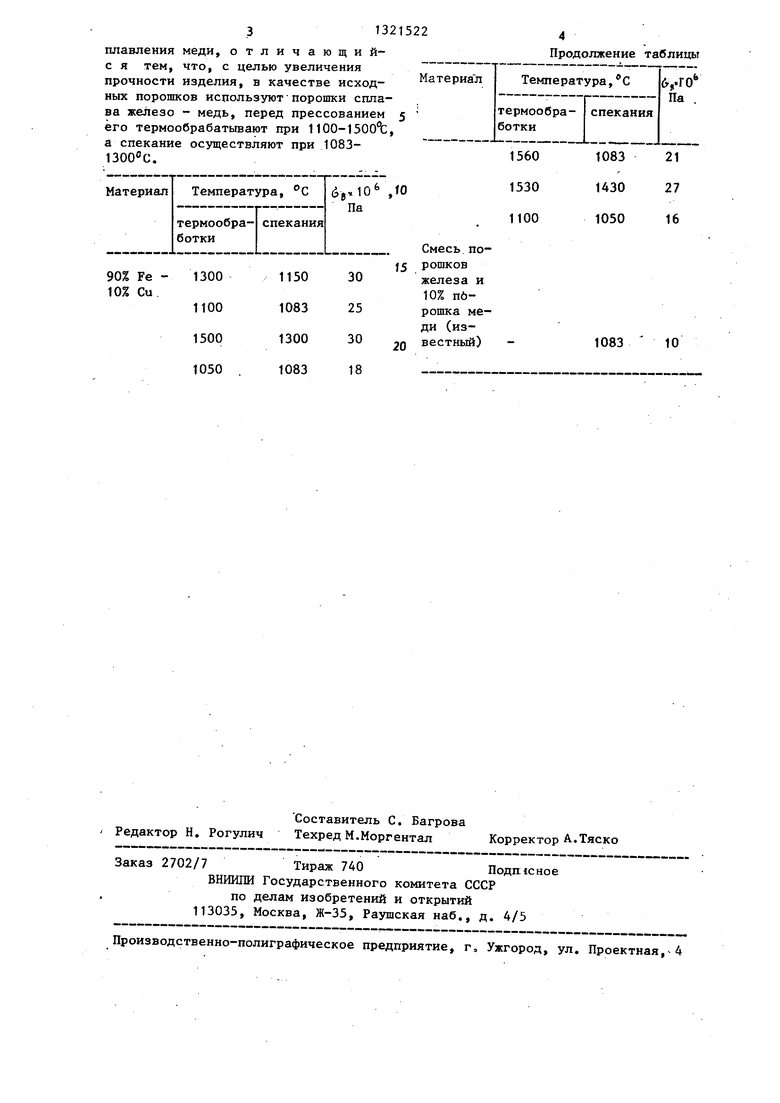

Пример, Пористый порошковый материал изготавливают из порошка сплава железо - медь с процентным содержанием меди 10%. Исходный порошок размером частиц -ь400-315 мкм смешивают с порошком окиси алюминия размером частиц 25 мкм в пропорции 3:7 по объему и термообрабатывают в диапазоне температур 1100-1500°С (температуры термообработки указаны в таблице), После термообработки порошок отсеивают от окиси алюминия, засыпают в форму из нержавеющей стали

и спекают в диапазоне температур 1083-1300°С, Для сравнения изготавливают пористый порошковый материале: нарушением зaявляe tыx режимов, как по температуре термообработки, так

и по температуре спекания а также по известному способу.

Пористость полученных ППМ (кроме случая нарушения заявленных диапазо-- нов) составляла 32%,

Свойства пористых порошковых материалов J полученных по предлагаемому и известному способам, а также с нарушением предлагаемых пределов из порошка железо - медь сведены в таблице. Прочность материала оценивают по пределу прочности при растяжении

(6J.

55

Формула изобретения

Способ получения пористого спеченного сплава железо - медь, включающий прессование исходных порошков и последующее спекание при температуре

плавления меди, отличающий- с я тем, что, с целью увеличения прочности изделия, в качестве исходных порошков используют порошки сплава железо - медь, перед прессованием 5 его термообрабатьшают при 1100-1500t, а спекание осуществляют при 1083- 300°С.

-

1300 1100 1500 1050

1150 1083 1300 1083

Редактор Н. Рогулич

Составитель С. Багрова

Техред М.Моргентал Корректор А.Тяско

Заказ 2702/7 Тираж 740Подшсное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,4

Продолжение таблицы

Материал

Температура,С

v,-ro

Па

5

o

термообработки

1560 1530 1100

спекания

1083 1430 1050

21 27 16

Смесь по(5 рошков железа и 10% пй- рошка меди (из20 вестный)

1083

10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| Способ получения пористого спеченного материала | 1983 |

|

SU1219252A1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| Способ получения спеченных изделий из одноосно спрессованных электроэрозионных нанодисперсных порошков свинцовой бронзы | 2019 |

|

RU2748659C2 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1988 |

|

SU1748452A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩЕЕ МЕДЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2280706C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОТРОПНОГО ТИТАНОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2022 |

|

RU2797473C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

Изобретение относится к порошковой металлургии, к получению пористых порошковых изделий. Целью изобретения является увеличение прочности изделия, которая достигается тем, что в способе получения пористого спеченного материала на основе железа в качестве порошка используют порошок сплава железо - медь, перед прессованием его термообрабатывают при 1100- , а спекают изделия при 1083- 1300 С. Способ позволяет получать изделия пористостью 32%, обладающие повышенной прочностью. 1 табл. О) 1C СП to ю

| Скороход В.В | |||

| и др | |||

| Физико-металлургические основы спекания | |||

| - М | |||

| Металлургия, 1984, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Ивенсен В.А | |||

| Феноменология спекания | |||

| - М.: Металлургия, 1984, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1987-07-07—Публикация

1985-10-25—Подача