Изобретение относится к зибропрессовальным станкам для изготовления бетонных камней (блоков) из известково-песчаной массы.

Известные аналогичного назначения вибронрессовальные станки, снабженные сквозной формой и устанавливаемой над ней дозировочной тележкой, имеют те недостатки, что они не обеспечивают требуемую степень уплотнения формуемой массы, имеют ограниченную вибрируемую поверхность, а операция съема отформованных блоков и отделения от них поддонов затруднена.

Эти недостатки устранены в описываемом ниже вибропрессовальном станке тем, что дозировочная тележка, снабженная откидывающейся упорной плитой, и расположенный под формой выталкивающий механизм кинематически связаны с распределительным валом, являющимся одновременно главным приводным валом станка. Возбудитель вибрационных колебаний установлен на подвеске, несущей керны для образования пустот в формуемых блоках и упруго связанной с

нижней частью формы и станиной станка посредством амортизаторов, причем станина снабжена управляемыми поворотными или иными упорами. Станок оборудован вильчатым съемником-кантователем, снабженныл устройством для автоматического отделения дырчатого поддана от свежеотформованного блока в момент его опрокидывания на подкладку.

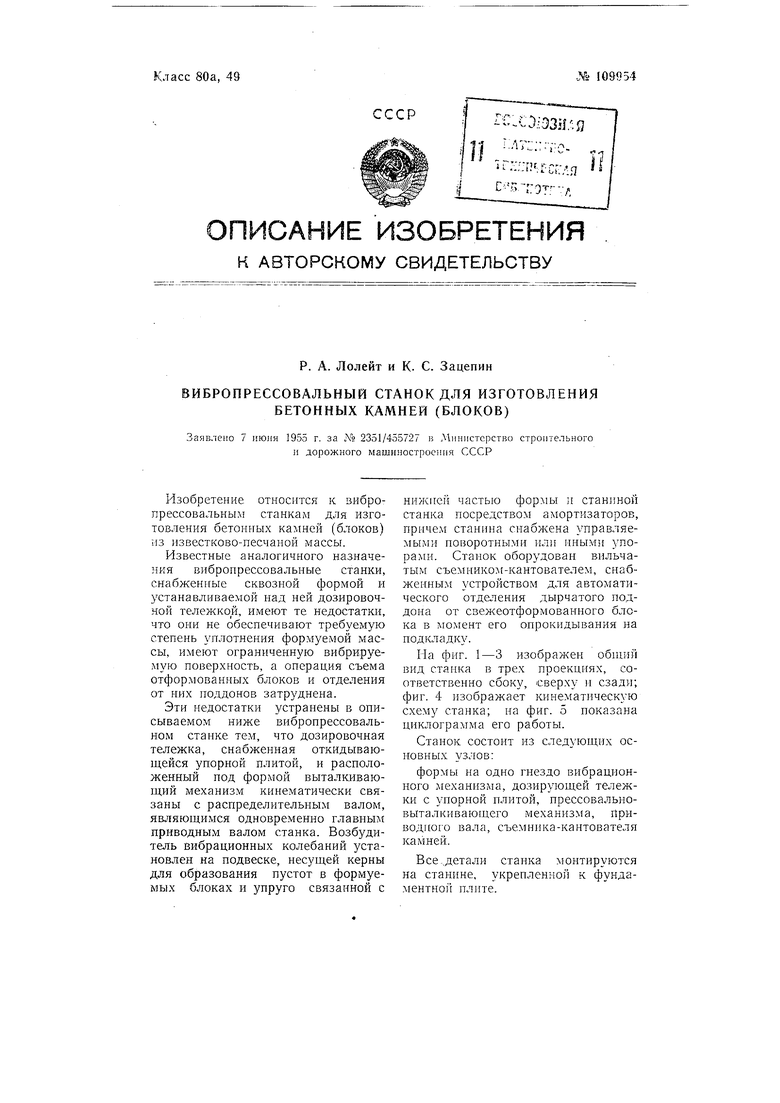

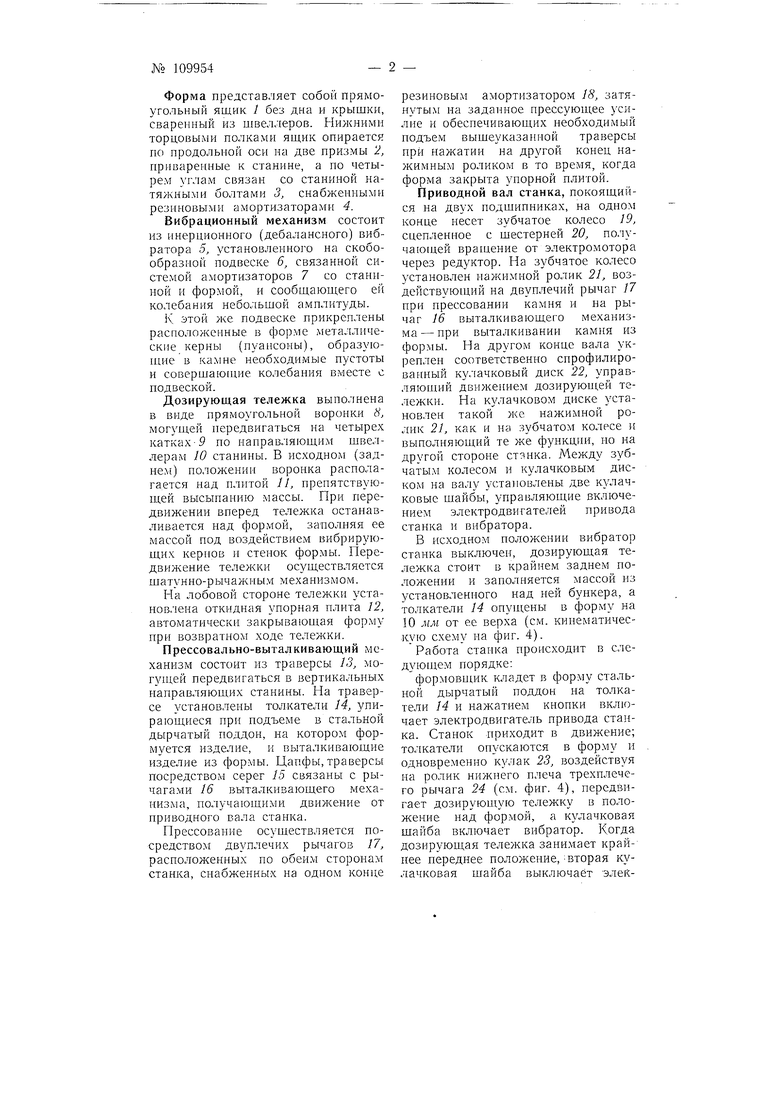

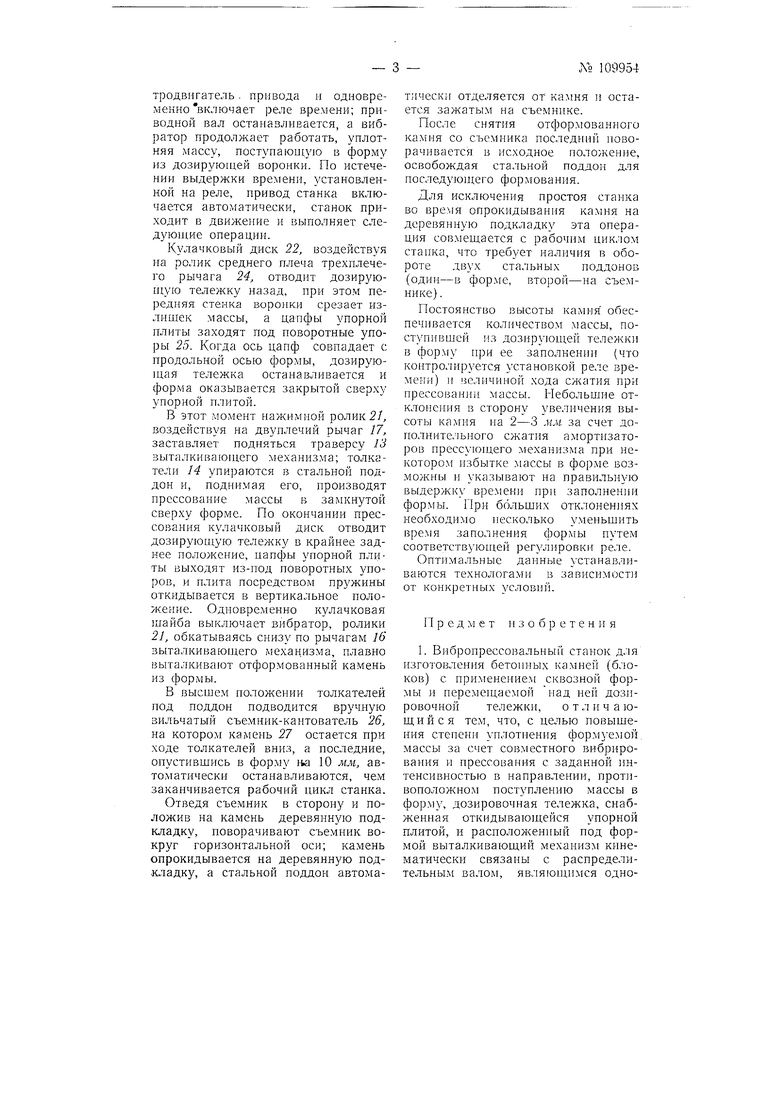

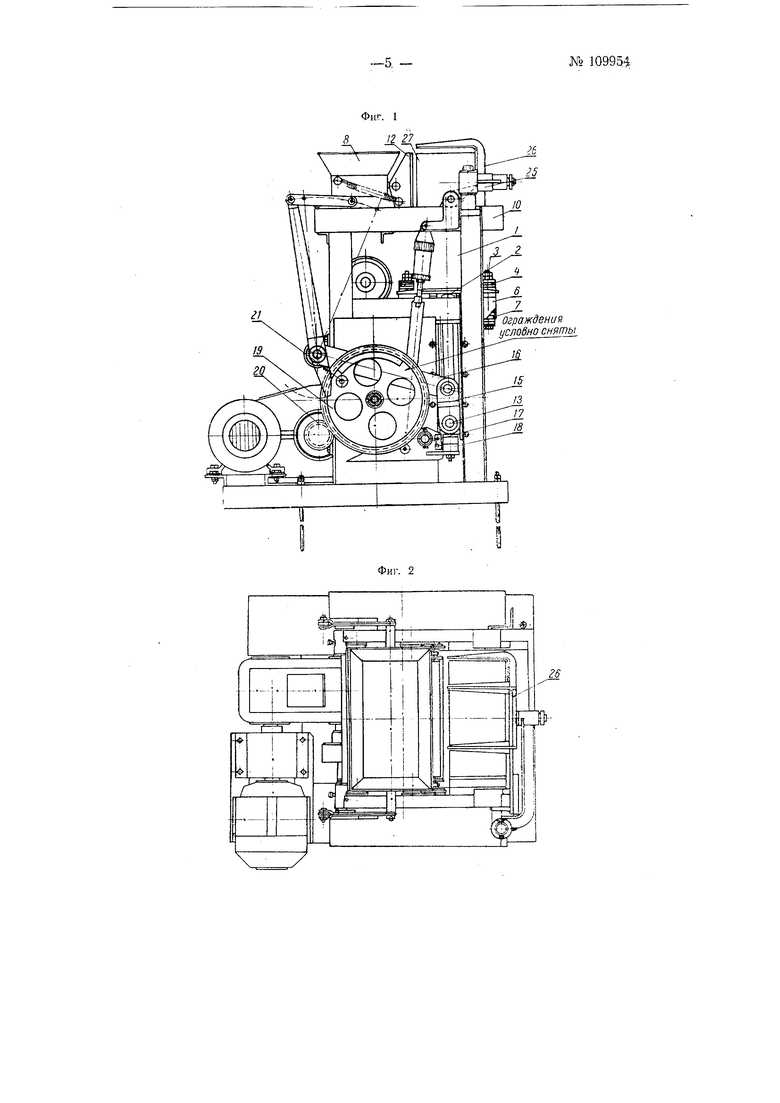

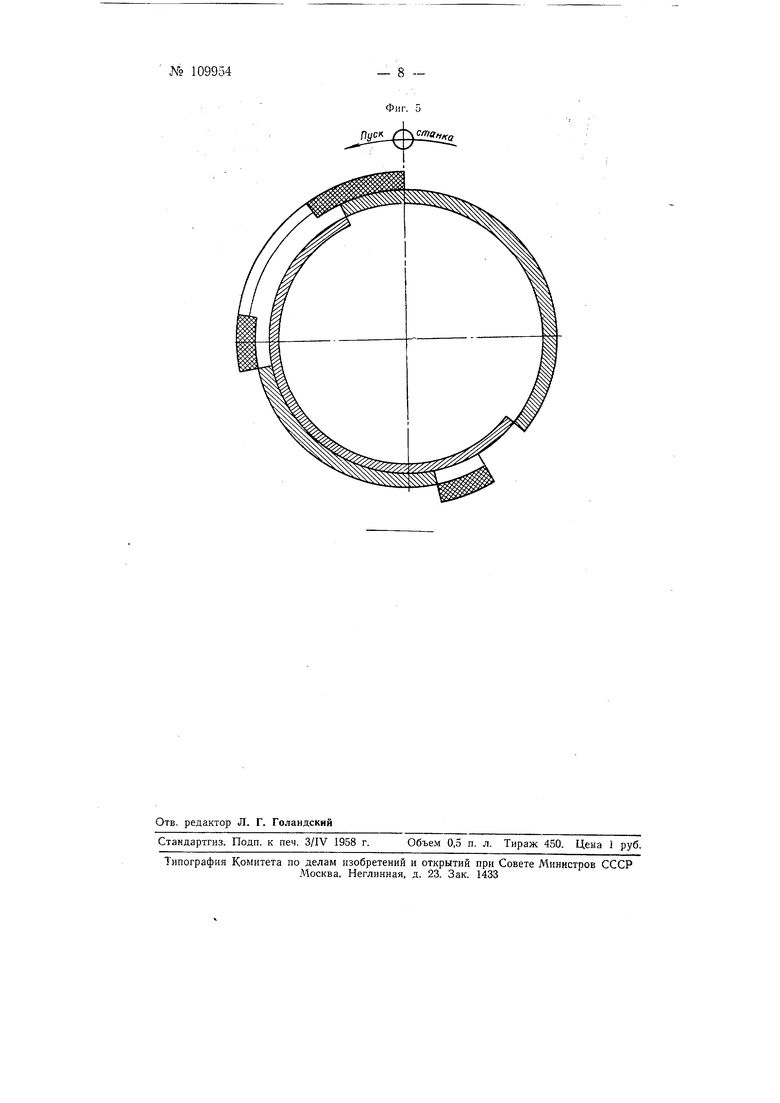

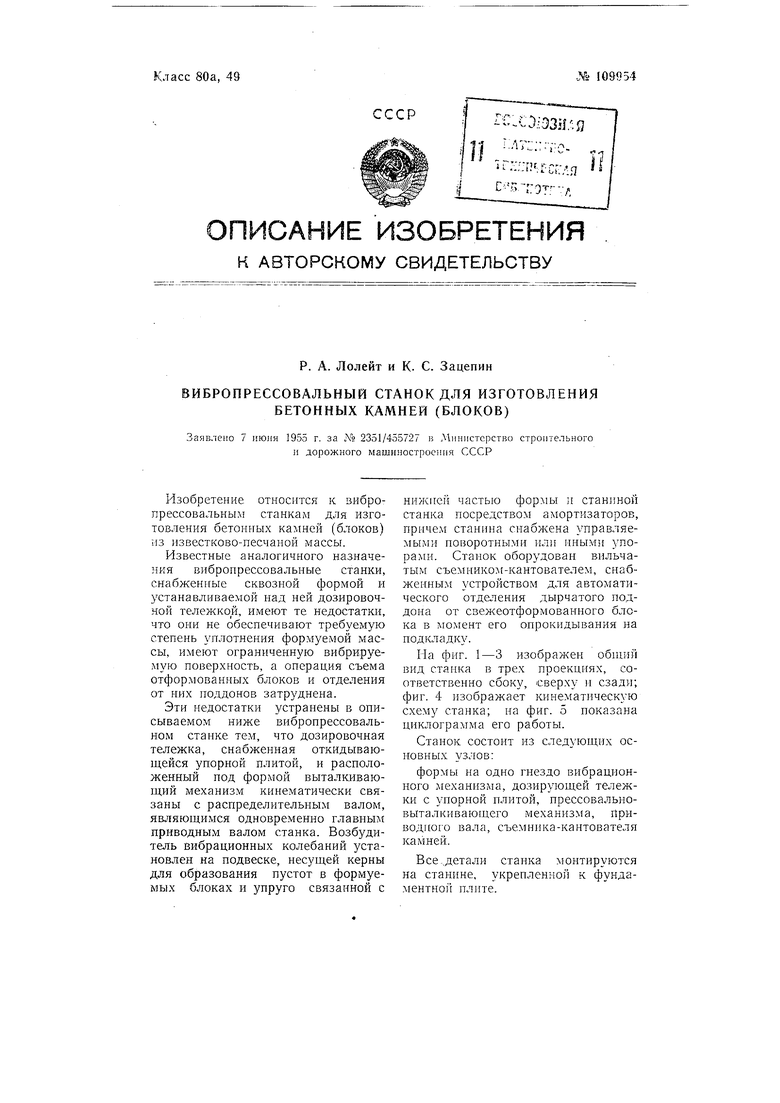

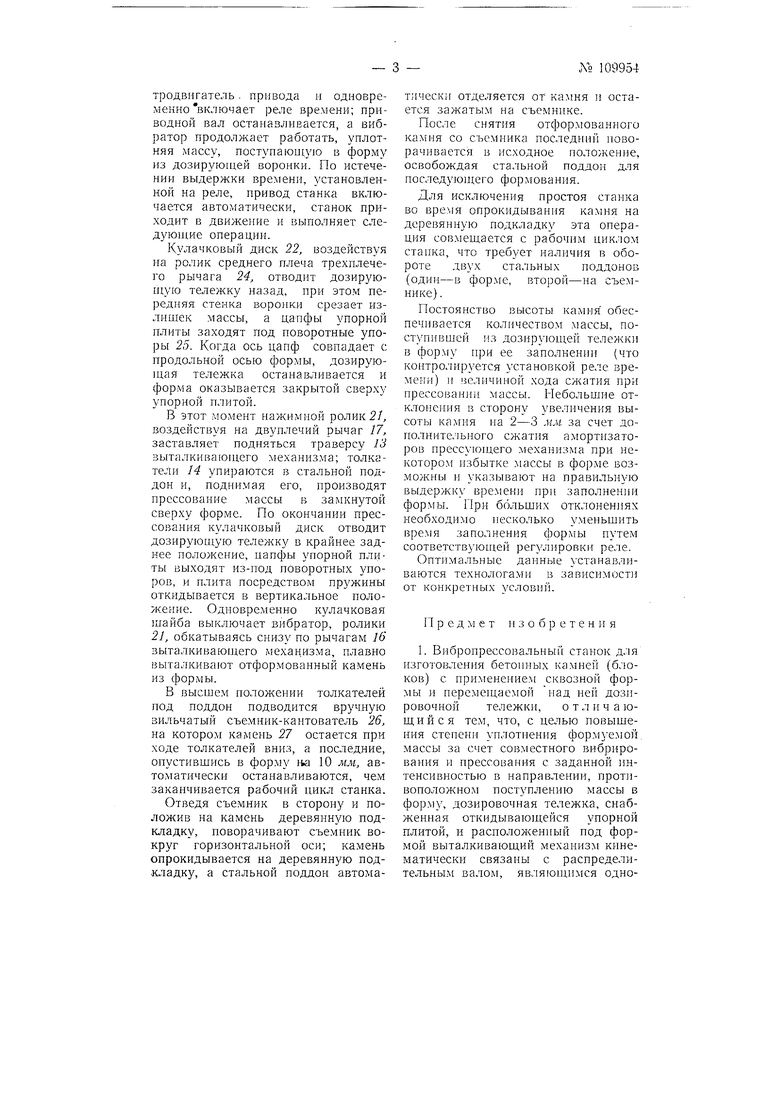

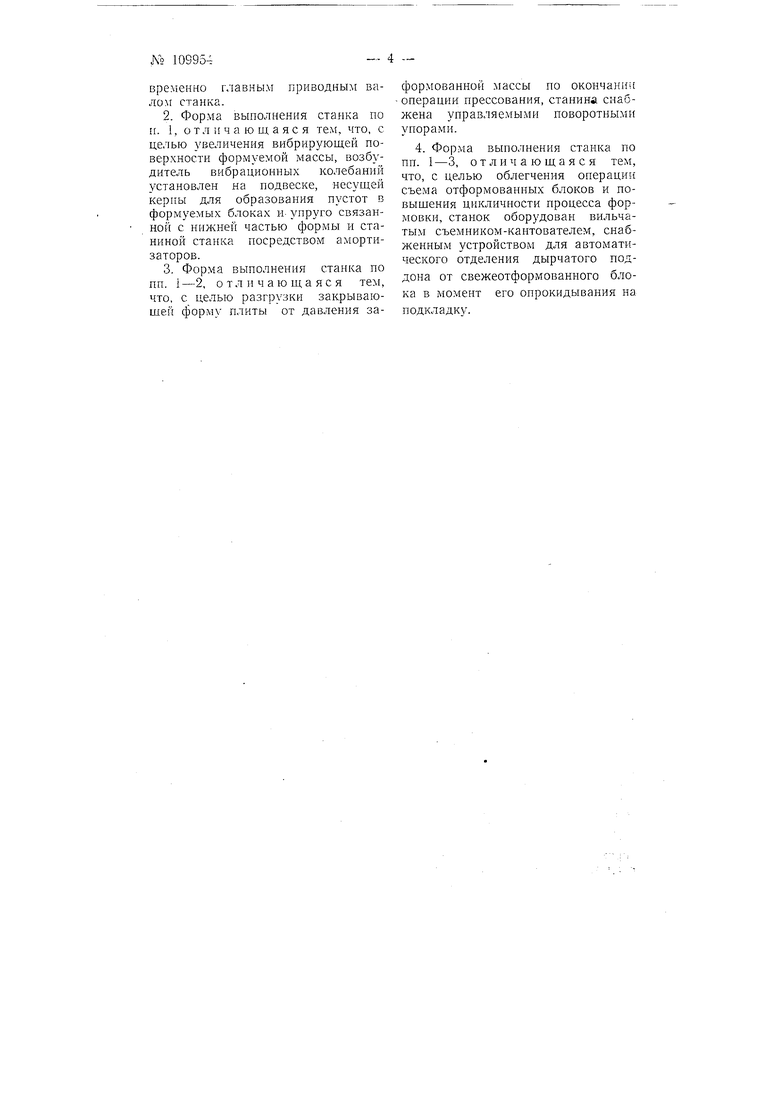

На фиг. 1-3 изображен общий вид станка в трех проекциях, соответственно сбоку, сверху и сзади; фиг. 4 изображает кинематическую схему станка; на фиг. 5 показана циклограмма его работы.

Станок состоит из следующих основных узлов:

формы на одно гнездо вибрационного механизма, дозирующей тележки с унорной плитой, прессовальновыталкивающего механизма, црнводного вала, съемника-кантователя кал-шей.

Все ..детали станка монтируются на станине, укрепленной к фундаментной плите.

Форма представляет собой прямоугольный ящик / без дна и крышки, сваренный из швеллеров. Нижними торцовыми полками ящик опирается по продольной оси на две призмы 2, приваренные к станине, а по четырем углам связан со станиной натяжными болтами 3, снабженными резиновыми амортизаторами 4.

Вибрационный механизм состоит из инерционного (дебалансного) вибратора 5, установленного на скобообразной подвеске 6, связанной системой амортизаторов 7 со станиной и формой, и сообщающего ей колебания небольшой амплитуды.

К этой же подвеске прикреплены расположенные в форме металлические керны (пуансоны), образуюП1ие в камне необходимые пустоты и совершаюпи-ie колебания вместе с подвеской.

Дозирующая тележка выполнена в виде прямоугольной воронки 8, могущей передвигаться на четырех катках-9 по направляющим швеллерам 10 станины. В исходном (заднем) положении воронка располагается над плитой //, препятствующей высыпанию массы. При передвижении вперед тележка останавливается над фор,мой, заполняя ее массой под воздействием вибрирующих кернов и стенок формы. Передвижение тележки осуществляется шатунно-рычажным механизмом.

На лобовой стороне тележки установ.чена откидная упорная плита 12, автоматически закрывающая форму при возвратном ходе тележки.

Прессовально-выталкивающий механизм состоит из траверсы 13, могущей передвигаться в вертикальных паправляющих станины. На траверсе установлены толкатели 14, упирающиеся при подъеме в стальной дырчатый поддон, на котором формуется изделие, и выталкивающие изделие из формы. Цапфы, траверсы посредством серег 15 связаны с рычагами 16 выталкивающего механизма, получающими движение от приводного вала станка.

Прессование осуществляется посредством двуплечих рычагов 17, расположенных по обеим сторонам станка, снабженных на одном конце

резиновым амортизатором 18, заткнутым на заданное прессующее усилие и обеснечивающих необходимый подъем вышеуказаниой траверсы при нажатии на другой конец нажимным роликом в то время, когда форма закрыта упорной плитой.

Приводной вал станка, покоящийся на двух подшипниках, на одном конце несет зубчатое колесо 19, сцепленное с шестерней 20, по.чучаюшей вращение от электромотора через редуктор. На зубчатое колесо установлен нажимной ролик 21, воздействующий на двуплечий рычаг 17 при прессовании камня и на рычаг 16 выталкивающего механизма - при выталкивании камня из формы. На другом конце вала укреплен соответственно спрофилированный кулачковый диск 22, управляющий движением дознруюнгей тележки. На кулачковом диске установлен такой же нажимной ролик 21, как и на зубчатом колесе и выполняющий те же функции, но на другой стороне стянка. Между зубчатым колесом и кулачковым диском на валу установлены две кулачковые шайбы, управляющие включением электродвигателей привода станка и вибратора.

В исходном положении вибратор станка выключен, дозирующая тележка стонт в крайнем заднем положении и заполняется массой из установленного над ней бункера, а толкатели 14 опущены в форму на 10 мм от ее верха (см. кинематическую схему на фиг. 4).

Работа стайка происходит в следующем порядке:

формовишк кладет в форму стальной дырчатый поддон на толкатели 14 и нажатием кнопки включает электродвигатель привода станка. Станок приходит в движение; то.ткатели опускаются в форму и одновременно кулак 23, воздействуя на ролик нижнего плеча трехплечего рычага 24 (см. фиг. 4), передвигает дозирующую тележку в положение над формой, а кулачковая шайба включает вибратор. Когда дозирующая тележка занимает крайнее переднее положепие,Вторая кулачковая шайба выключает электродвигатель. привода и одновременно вгстючает реле времени; приводной вал останавливается, а вибратор продолжает работать, уплотняя массу, nocTynaiontyio в форму из дозируюп1ей воронки. По истечении выдержки времени, установленной на реле, привод станка включается автоматически, станок приходит в движение и выполняет следуюпше операции.

Кулачковый диск 22, воздействуя на ролик среднего плеча трехплечего рычага 24, отводит дозируюHiyio тележку назад, при этом передняя стенка воронки срезает излишек массы, а цаифы упорной плиты заходят под поворотные упоры 25. Когда ось цапф совпадает с продольной осью формы, дозирующая тележка останавливается и форма оказывается закрытой сверху Зпорной плитой.

В этот момент нажимной ролик 21, воздействуя на двз-плечий рычаг 17, заставляет подняться траверсу 13 зыталкиваюн1его механизма; толкатели 14 упираются в стальной поддон и, поднимая его, производят прессование массы в замкнутой сверху форме. По окончании прессования кулачковый диск отводит дозируюп1ую тележку в крайнее заднее положение, напфы упорной плиты выходят из-под поворотных упоров, и плита посредством пружины откидывается в вертикальное положение. Одновременно кулачковая шайба выключает вибратор, ролики 21, обкатываясь снизу по рычагам 16 выталкиваюи1его механизма, плавно выталкивают отформованный камень из формы.

В высше.м положении толкателей под поддон подводится вручиую вильчатый съемник-кантователь 26, на которо.м камень 27 остается при ходе толкателей вниз, а последние, опустившись в форму гьа 10 мм, автоматически останавливаются, чем заканчивается рабочий цикл станка.

Отведя съемник в сторону и положив на камень деревянную подкладку, поворачивают съемник вокруг горизонтальной оси; камень опрокидывается на деревянную подкладку, а стальной поддон автоматически отделяется от камня и остается зажатым на съемнике.

После снятия отформованного камня со съемника последний поворачивается в исходное положение, освобождая стальной поддон для последуюн его формования.

Для исключения простоя станка во время опрокидывания камня на деревянную подкладку эта операция совмещается с рабочим циклом станка, что требует иаличия в обороте .твух стальных поддонов (один-в фор.ме, второй-на съемнике) .

Постоянство высоты к;амня обеспечивается количеством массы, поступившей из дозируюи1,ей тележ)и в форму при ее заполнении (что контролируется установкой реле времени) и величииой хода сжатия при прессовании массы. Небольшие отклонеш-гя в сторону увеличения высоты камия иа 2-3 мм за счет дополнительного сжатия амортизаторов прессующего механ 1зма при )ieicoTopOM 1збытке массы в форме возможны и указывают на правильную выдержку времени при заполнении формы. При больших отклонениях необходимо несколько уменьшить время заполнения формы путем соответствующей регул 1ровки реле.

Оптимальные данные устанавливаются технологами в зависимости от конкретных условий.

Предмет изобретен и я

1. Вибропрессовальный станок для изготовления бетонных камней (блоков) с применением сквозной формы и перемещаемой над ней дозировочной тележки, о т л и ч а ющпйся тем, что, с целью повышения степени уплотиения формуемой, массы за счет совместного вибрирования и прессования с заданной интенсивностью в направлении, противоположном поступлению массы в форму, дозировочная тележка, снабженная откидывающейся упорной плитой, и расположенный под формой выталкивающий механизм кинематически связаиы с распределительны.м валом, являюидимся одновременно главным приводным валом станка.

2.Форма выполнения ciai-n-ca по п. 1, отличающаяся тем, что, с целью увеличения вибрирующей поверхности формуемой массы, возбудитель вибрационных колебаний установлен на подвеске, несущей керпы для образования пустот в формуемых блоках и упруго связанной с нижней частью формы и станиной станка посредством амортизаторов.

3,Форма выполнения станка по ЦП. i -2, отличающаяся тем, что, с целью разгрузки закрывающей форму плиты от давления заформованной массы по окончании операции прессования, станина снабжена управляемыми поворотными упорами.

4. Фор.ма выполнения станка по пп. 1 -3, отличающаяся тем, что, с целью облегчения операци съема отформованных блоков и повыщения цикличности процесса формовки, станок оборудован вильчатым съемником-кантователем, снабженным устройством для автоматического отделения дырчатого поддона от свежеотформованного блока в мо.мент его опрокидывания на подкладку.

12 27

Ограждения условно снять1

№ 109954

„. 7 .- Фиг. 4

/re

Авторы

Даты

1957-01-01—Публикация

1955-06-07—Подача