Изобретение относится к машиностроению, в частности к прессам для производства силикатного, керамического, огнеупорного и других видов кирпича.

Известен механический пресс для полусухого формования сыпучих материалов, содержащий станину, несущую пресс-форму, прессующую раму, перемещающуюся в направляющих станины, несущую нижний инструмент, подвижный ползун, сочлененный с прессующей рамой и несущий верхний инструмент, коленно-рычажный привод встречно-расходящего движения прессующей рамы и ползуна, одно колено которого сочленено с ползуном, а другое - с прессующей рамой, элементы регулирования высоты формуемого изделия и элементы выталкивания (авт.св. СССР N 1440737, кл. B 30 B 1/06, 06.05.87).

Недостаток известного механического пресса заключается в том, что пресс не обеспечивает двухэтапного приложения усилия формования за один ход прессующего инструмента, где на первом этапе осуществляется приложение к формовочной смеси, помещенной в пресс-форму, одностороннего заданного усилия, а на втором этапе - двухкратного двухстороннего приложения номинального усилия для получения высокого качества кирпича с равномерной плотностью по высоте за счет поэтапного сброса воздушных включений.

Наиболее близким техническим решением, принятым за прототип, является механический пресс для полусухого формования сырца-кирпича, содержащий станину, несущую неподвижную пресс-форму, прессующую раму, перемещающуюся в направляющих станины, несущую нижний инструмент, ползун, перемещающийся в направляющих, размещенных в прессующей раме, несущий верхний инструмент, коленно-рычажный привод встречно-расходящегося движения прессующей рамы и ползуна, одно колено которого сочленено с ползуном, а другое - с прессующей рамой, шибер-дозатор формовочной смеси с кулачковым приводом, жестко связанным с коленчатым валом привода пресса, и элементы регулирования величины заполнения пресс-формы формовочной смесью [1].

Прототип обладает теми же недостатками, что и аналог, а именно не обеспечивает двухэтапного управляемого приложения усилия формования за рабочий цикл пресса, где на первом этапе должно осуществляться одностороннее приложение, заданного неполного усилия к формовочной смеси снизу-вверх, а на втором этапе двухкратное двухстороннее приложение номинального усилия, обеспечивающего сброс воздушных включений за счет релаксации приложенного к массе усилия формообразования.

Указанные недостатки устраняются тем, что заявляемый механический процесс для полусухого формования сырца-кирпича в два этапа за один ход прессующего инструмента снабжен устройством для настройки одностороннего усилия первого этапа формования смеси снизу-вверх нижним инструментом, выполненным в виде регулируемого по усилию управляемого упора, сочлененного с промежуточным элементом, корпус которого установлен на станине пресса, а промежуточный элемент на ползуне над прессующим инструментом.

Сопоставительный анализ с известными техническими решениями механических прессов для полусухого формования сырца-кирпича показал, что заявляемый механический пресс обеспечивает получение высокого качества кирпича-сырца с более равномерной плотностью по высоте, за счет формования кирпича-сырца в неподвижной пресс-форме в два этапа за цикл хода инструмента, где на первом этапе осуществляют одностороннее приложение настраиваемого усилия снизу-вверх, а на втором этапе формование двухсторонним, двухкратным приложением полного усилия формования и остановом ползуна при закрытой пресс-форме на первом этапе за счет наличия устройства для настройки одностороннего усилия первого этапа формования смеси нижним инструментом, выполненного в виде упругого, регулируемого по усилию, управляемого упора, сочлененного с промежуточным элементом, соединенным с ползуном, корпус которого установлен на станине пресса.

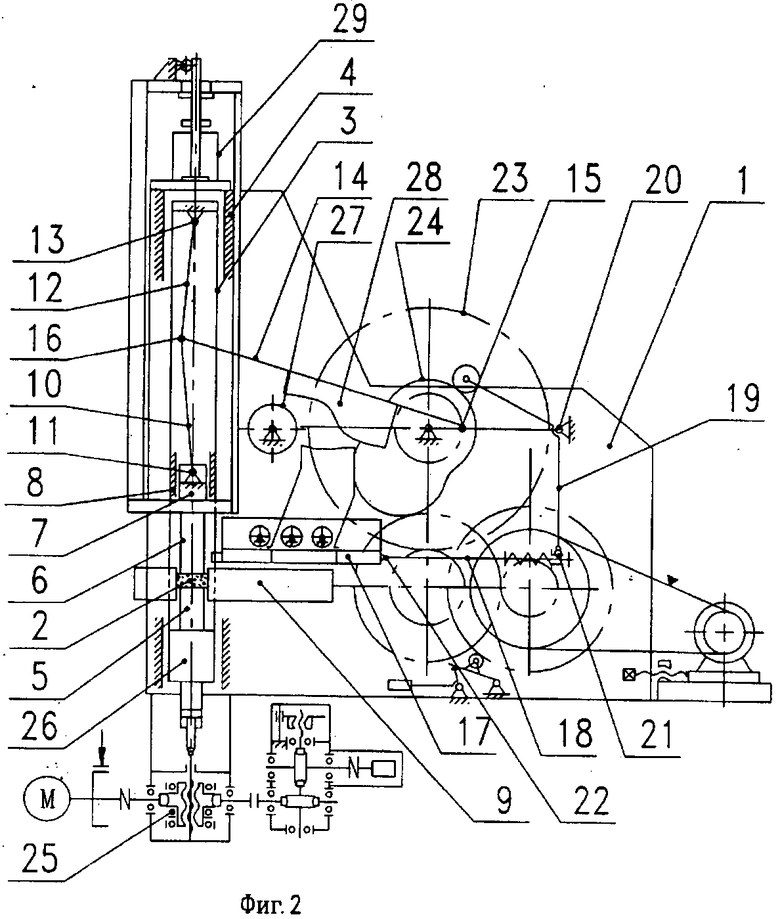

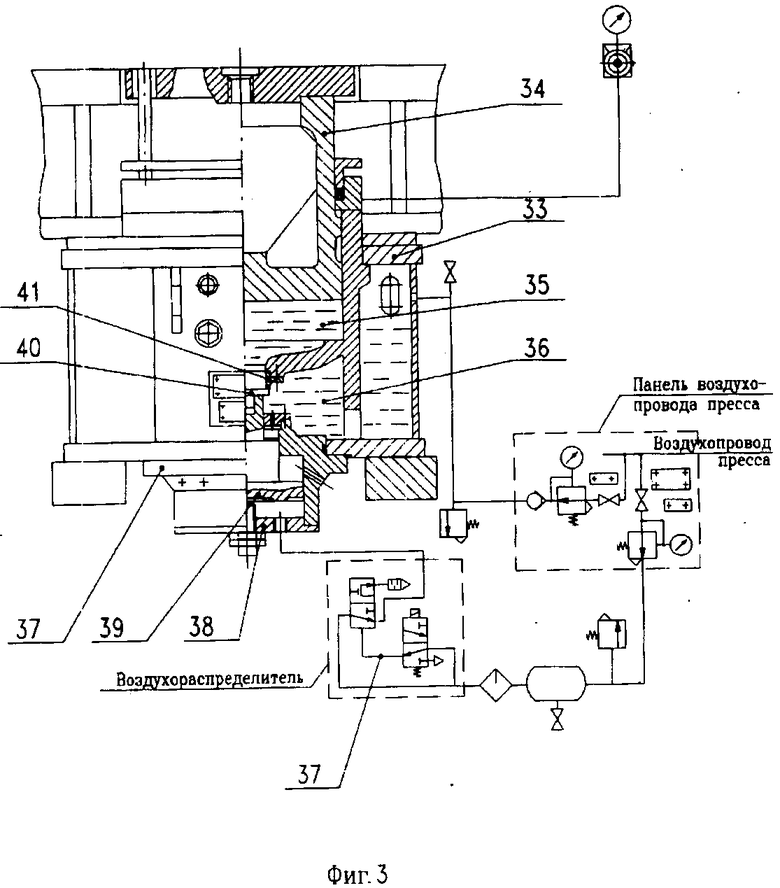

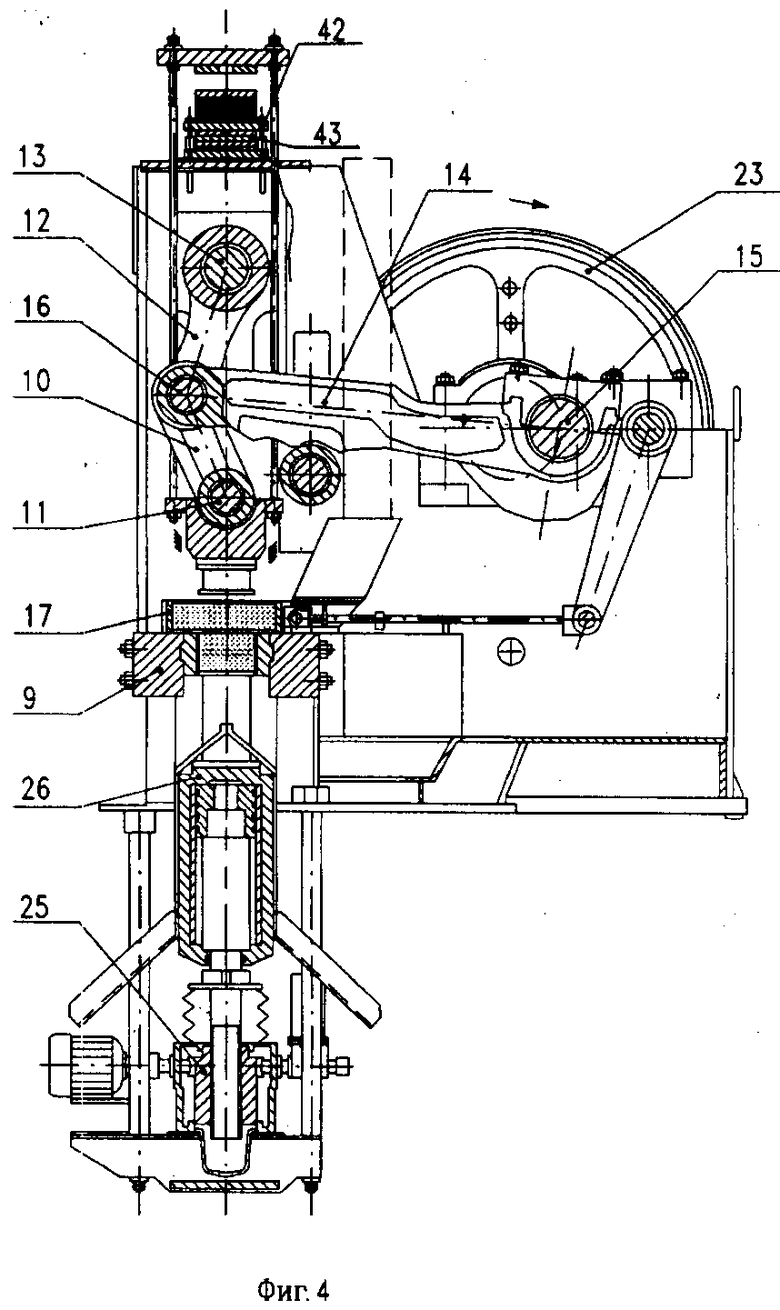

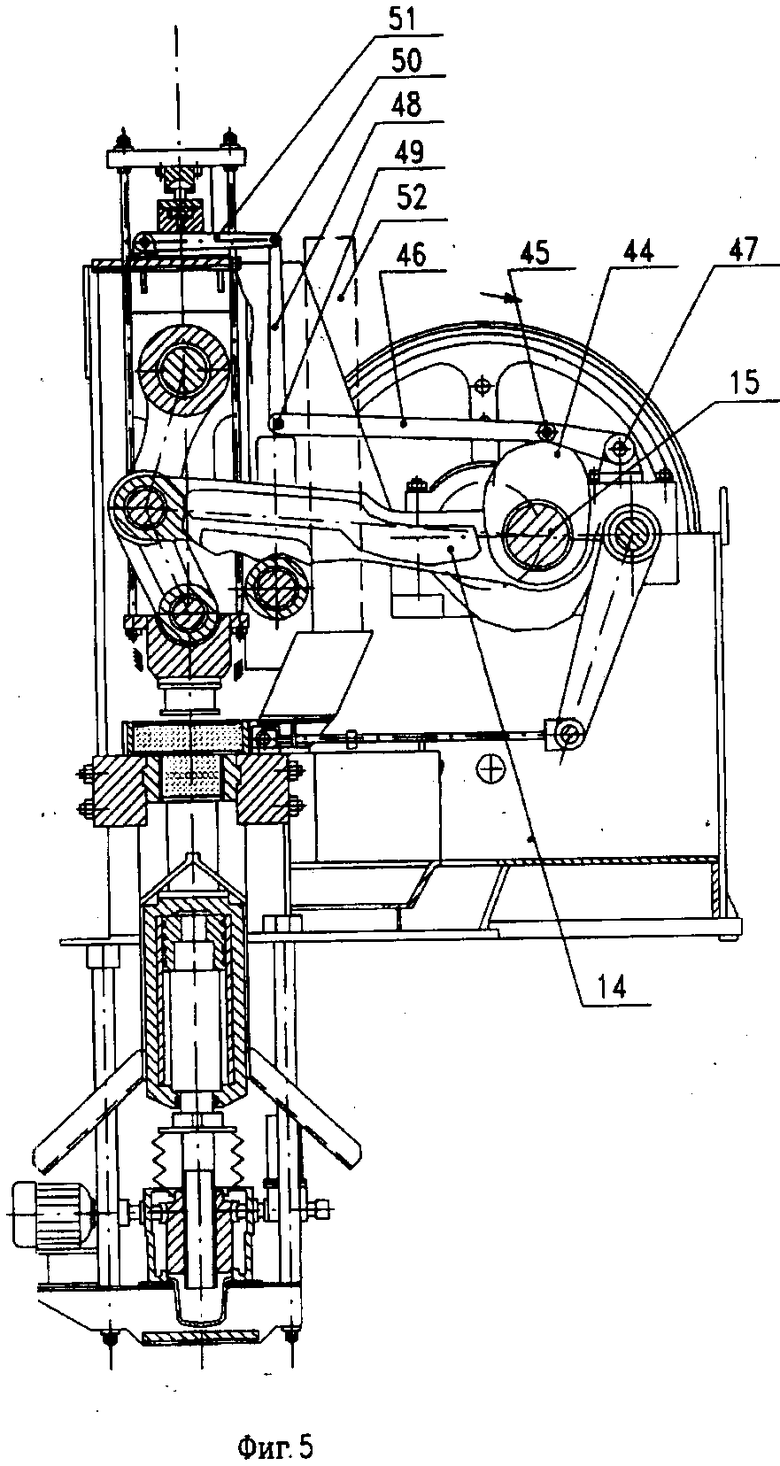

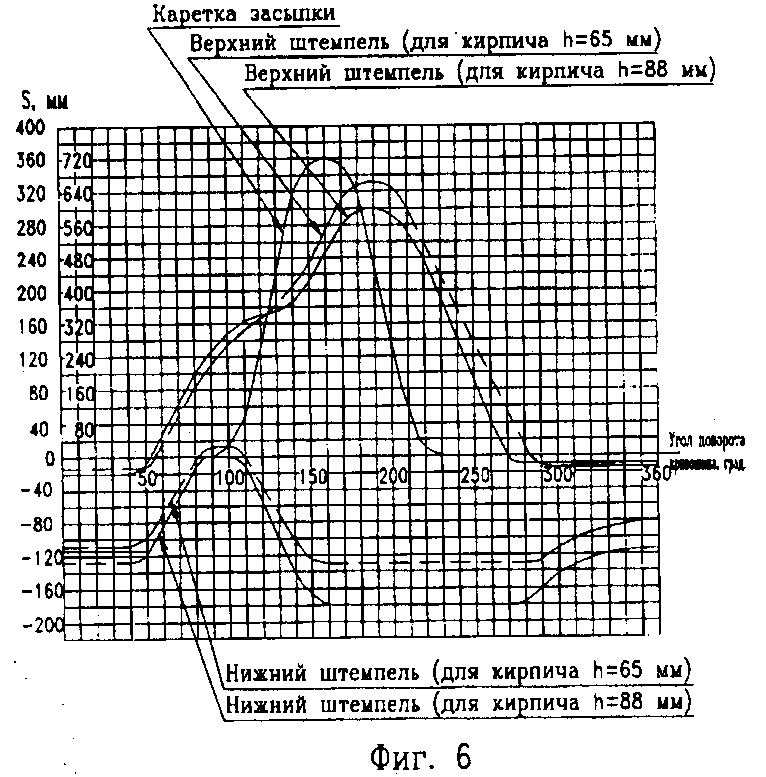

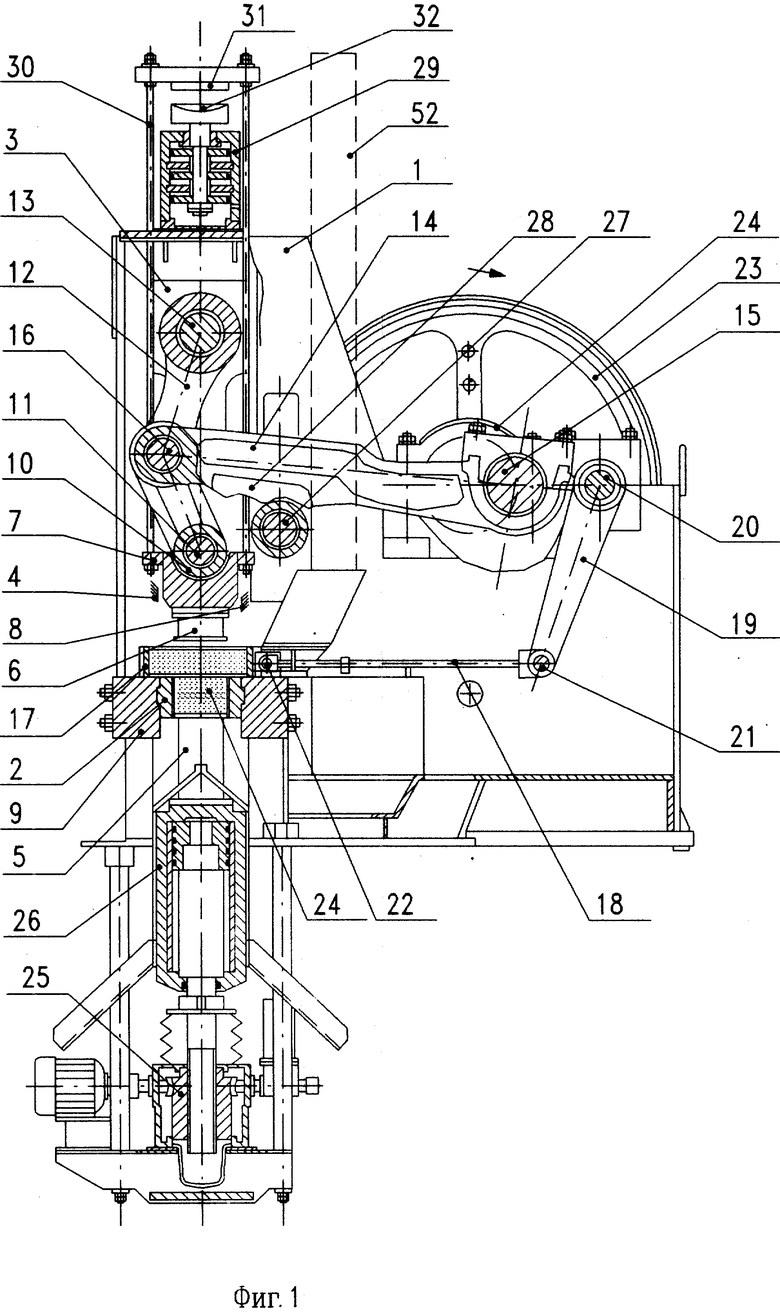

На фиг. 1 изображен общий вид пресса, разрез: на фиг. 2 - кинематическая схема пресса; на фиг. 3 - устройство для настройки одностороннего усилия первого этапа формования, вариант с гидропневматической схемой управления; на фиг. 4 - вариант пресса с устройством для настройки одностороннего усилия первого этапа формования с полиуретановым упругим элементом; на фиг. 5 - вариант пресса с устройством для настройки одностороннего усилия первого этапа формования, выполненным в форме кулачково-рычажного механизма; на фиг. 6 - циклограмма работы пресса на холостом режиме.

Механический пресс для полусухого формования сырца-кирпича содержит станину 1, несущую неподвижную пресс-форму 2, прессующую раму 3, перемещающуюся в направляющих 4 станины 1, прессующий инструмент, состоящий из нижней части 5, закрепленной на прессующей раме 3 пресса, и верхней части 6, закрепленной на ползуне пресса 7, перемещающейся в направляющих 8 прессующей рамы 3, стол 9, выполненный в нижней части станины 1, коленно-рычажный привод встречно-расходящегося движения, включающий коленный рычаг 10, сочлененный посредством оси 11 с ползуном 7, и коленный рычаг 12, сочлененный посредством оси 13 с прессующей рамой 3, шатун 14, сочлененный с коленчатым валом 15 с одной стороны, а с другой шарниром 16 с коленными рычагами 10 и 12, образующими коленную пару, шибер-наполнитель формовочной смеси 17, жестко связанный с коленчатым валом 15 через рычаги 18 и 19, шарниры 20-22 и колесо 23 с кулаком 24, элементы 25 регулирования заполнения пресс-формы 2 формовочной смесью с упором 26.

В станине 1 смонтирован ролик 27, периодически контактирующий с плоским кулаком 28, закрепленным на шатуне 14 коленно-рычажного привода пресса, а на станине установлено устройство 29 для настройки одностороннего усилия первого этапа формования смеси нижней частью 5 прессующего инструмента, содержащее элементы 30, через которые движение передается от ползуна 7 на элемент 31, упирающийся в пневматический, настраиваемый на определенное усилие упор 32. На фиг. 3 приведен другой вариант устройства для настройки одностороннего усилия первого этапа формирования смеси, содержащего корпус 33 с плунжером 34, причем корпус 33 содержит гидравлические полости 35 и 36, связанные с системой пневматического управления 37, содержащей цилиндр 38 и поршень 39. В верхней части поршня 39 закреплен нагрузочный клапан 40, закрывающий седло 41. Плунжер 34 сочленен с упором 32 и через промежуточные элементы 30 и 31 с ползуном 7. На фиг. 4 показан пресс с вариантом устройства 29 для настройки одностороннего усилия первого этапа формования смеси нижней частью 5 прессующего инструмента, выполненное в форме набора 42 полиуретановых прокладок 43, а на фиг. 5 предоставлен вариант пресса с устройством для настройки одностороннего усилия первого этапа формования смеси нижней частью 6 прессующего инструмента с жесткой связью, обеспечиваемой механическим исполнением в виде кулака 44, сочлененного с эксцентриковым валом 15 пресса, контактирующего с роликом 45, установленным на коромысле 46, соединенном посредством шарнира 47 со станиной 1 пресса. Коромысло 46 через звено 48 и шарниры 49 и 50 сочленено с коромыслом 51, шарнирно закрепленным на станине 1. Формовочная смесь подается из бункера 52.

Предлагаемый механический пресс работает следующим образом.

В исходном положении пресса ползун 7 установлен в верхнее положение, коленные рычаги 10 и 12 с соединяющей их осью 16 прошли центральную ось пресса и расположены слева от нее в преломленном состоянии. Шибер-наполнитель 17 в крайнем левом положении (фиг. 1). Шатун 14 наложен кулаком 28 на ролик 27, прессующая рама 3 опущена вниз и расположена на упоре 26.

При работе движение от главного электродвигателя пресса поступает на колесо 23, которое приводит в движение коленчатый вал 15 и сочлененный с ним шатун 14, который, налагаясь плоским кулаком 28 на ролик 27, осуществляет также движение, которое гарантирует постоянство расстояния между осью 13 и осью колеса 23 за счет профиля плоского кулака 28.

Одновременно начинает свое вращение профильный кулак 24, смонтированный на оси колеса 23. При этом через рычаги 18 и 19 и шарниры 20-22 приводится в движение шибер-наполнитель 17, который покидает исходное положение и ставится в положение под бункером 52, где осуществляется заполнение его формовочной смесью.

Поскольку ось 13 неподвижна, то дальнейшее движение шатуна 14 передается коленным рычагом 10 через ось 11 на ползун 7, который после перемещения шибера-наполнителя 17 и остановки его под бункером 52 перемещает вниз ползун 7 с верхней частью прессующего инструмента 6, которая закрывает пресс-форму 2; одновременно движение от ползуна 7 через элемент 30 передается на элемент 31, который садится на упор 32, сочлененный с пневматическим устройством для настройки одностороннего усилия первого этапа формования смеси. При дальнейшем вращении колеса 23 шатун 14 отходит от ролика 27, размыкая контакт последнего с плоским кулаком 28. Меняется характер движения коленной пары 10 и 12. Теперь, поскольку элемент 31 посажен на упор 32 и ползун 7 через элементы 30 и 31 удерживается в неподвижном положении, т.е. ось 11 неподвижна, приводится в движение коленный рычаг 12, который через шарнир 13 перемещает прессующую раму 3 вместе с нижней частью 5 прессующего инструмента вверх, создавая одностороннее усилие прессования снизу-вверх на первом этапе формования кирпича-сырца, которое ограничено 10 - 11% максимального усилия формования. На этом первый этап формования кирпича заканчивается. Величина усилия формования смеси на первом этапе настраивается посредством максимального устройства 29 для настройки, контактирующего с упором 32.

При дальнейшем вращении колеса 23 осуществляется этап двухкратного двухстороннего прессования формовочной смеси. Движение от коленчатого вала 15 через шатун 14 передается на шарнир 16, который, перемещаясь, приводит в движение рычаги 10 и 12, которые, спрямляясь, передают движение и вместе с тем прилагают номинальное усилие через оси 11 и 13 на ползун 7 и прессующую раму 3, а также на помещенную в пресс-форму 2 формовочную смесь с двух сторон, причем первый раз при движении шарнира 16 вправо (первое спрямление) и затем при спрямлении рычагов 10 и 12 при движении шарнира 16 влево. На этом заканчивается второй этап формообразования (прессования) и при дальнейшем вращении колеса 23 осуществляется выталкивание кирпича-сырца из пресс-формы 2, коленные рычаги 10 и 12, преломляясь, ставят ползун 7 с верхней частью 5 прессующего инструмента в верхнее положение, а шатун 14, наезжая профилем плоского кулака 28 на ролик 27, сообщает прессующей раме 3 движение выталкивания сырца-кирпича на уровень стола 9.

В соответствии с циклограммой работы пресса шибер-наполнитель, получив дозу формовочной смеси из бункера 52, при дальнейшем вращении колеса 23, как только прессующая рама 3 с нижним инструментом 5 сядет на опору 26 устройства элементов регулирования 25 заполнения пресс-формы 2 формовочной смесью, перемещается в положение в прессе и, проходя по столу 8 над пресс-формой 2, заполняет ее формовочной смесью. При этом шибер-наполнитель 17 сдвигает готовый кирпич-сырец на конвейер. На этом цикл работы пресса (полный ход прессующего инструмента заканчивается).

Настройка объема заполнения формовочной смесью пресс-формы осуществляется приведением в действие элементов регулирования 25, перемещающих опору 26 по высоте, например, кнопкой включения электродвигателя.

Усилие первого этапа формования смеси настраивается путем настройки гидравлического давления в полости 35 посредством системы пневматического управления 37 (фиг. 3), которая управляет давлением воздуха в цилиндре 38 под поршнем 39. При превышении установленного давления поршень 39 проседает, отводя нагрузочный клапан 40, закрывающий седло 41, а гидравлическая жидкость перетекает из полости 35 в полость 36 и далее в корпус 33.

На фиг. 4 представлен пресс с устройством для настройки одностороннего усилия первого этапа формования смеси, выполненным в виде набора полиуретановых прокладок 43. Требуемое усилие настраивается подбором числа прокладок.

Чисто механическое устройство для настройки одностороннего усилия первого этапа формования смеси, показанное на фиг. 5, работает так.

При вращении кулака 44 движение передается на ролик 45 и коромысло 46, которое через звено 48 и шарниры 49 и 50 передается на коромысло 51, сочлененное посредством элементов 30 и 31 с ползуном пресса 7. Величина одностороннего усилия формования определяется кривой кулака 44, характеризующей движение опорного элемента.

На Воронежском заводе АОЗТ ТМП разработаны рабочие чертежи заявляемого пресса и подлежит изготовлению опытный образец.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2121435C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2127661C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2179927C2 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1998 |

|

RU2151693C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229973C2 |

| ЧЕКАНОЧНЫЙ КРИВОШИПНО-КОЛЕННЫЙ ПРЕСС | 1995 |

|

RU2118259C1 |

| ПРЕСС | 1995 |

|

RU2094160C1 |

| ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1993 |

|

RU2043928C1 |

Изобретение относится к машиностроению, в частности к прессам для производства силикатного, керамического, огнеупорного и других видов кирпича. Изобретение решает задачи повышения качества прессуемого сырца за счет формования последнего в два этапа за один ход прессующего инструмента. Механический пресс для полусухого формования сырца-кирпича в два этапа содержит станину, несущую неподвижную пресс-форму, перемещающуюся в станине прессующую раму, ползун, стол, коленно-рычажный привод встречно-расходящегося движения, одно колено которого связано с ползуном, а другое - с прессующей рамой, шибер-наполнитель формовочной смеси и элементы регулирования величины заполнения пресс-формы формовочной смесью. Особенностью пресса является наличие устройства для настройки одностороннего усилия первого этапа формирования, выполненного в виде регулируемого по усилию и управляемого упора, сочлененного с промежуточным элементом, соединенным с ползуном. 4 з.п. ф-лы, 6 ил.

| Золотаревский А.З., Шейннах Е.Ш | |||

| Производство керамического кирпича | |||

| - М | |||

| : Высшая школа, 1989, с.125, рис.57. |

Авторы

Даты

1998-07-27—Публикация

1996-07-30—Подача