А

QQCK.- yyyy j QOC C / VVyXX C-yS xv otOfO

8

4

СО

Фиг. 1.

Изобретение относится к непрерывному конвейерному транспорту, в частности к элементам крутонаклонных ленточных конвейеров для транспортирования сыпучих грузов, а также может быть использовано в качестве опорных элементов перегрузочных устройств в конвейерах, например сбрасывающих барабанов разгрузочных тележек.

Цель изобретения - повышение надежности работы.

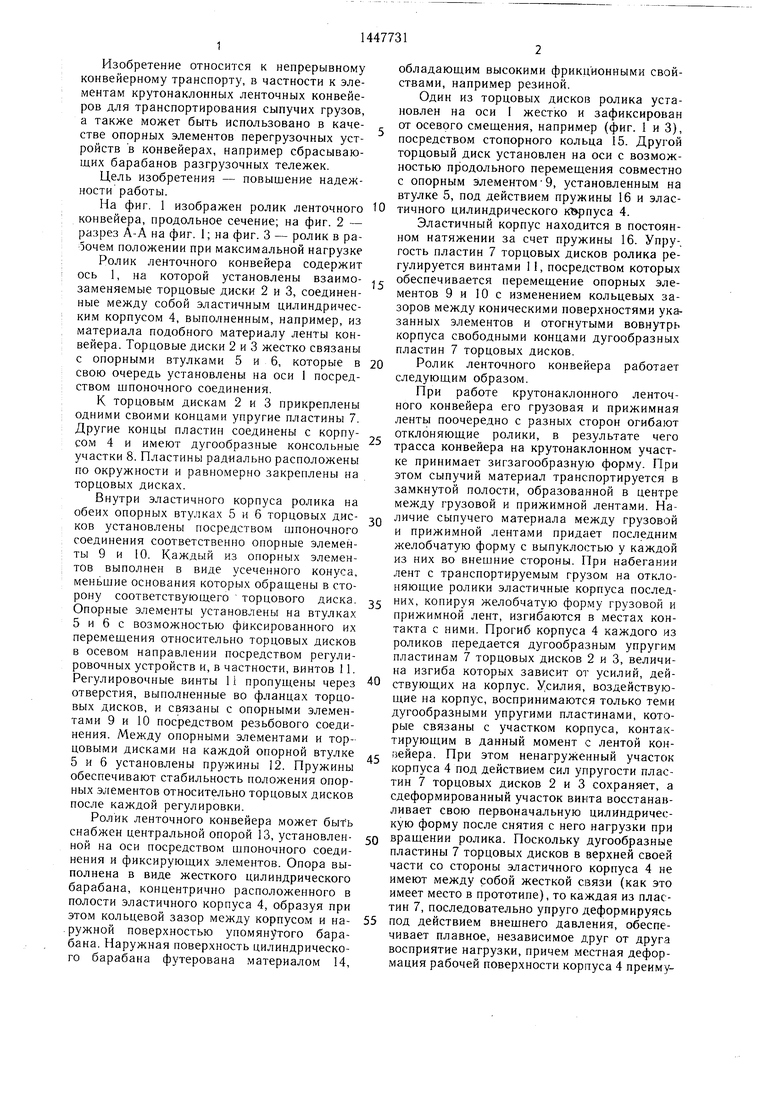

На фиг. 1 изображен ролик ленточного конвейера, продольное сечение; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - ролик в ра- оочем положении при максимальной нагрузке

Ролик ленточного конвейера содержит ось 1, на которой установлены взаимозаменяемые торцовые диски 2 и 3, соединенные между собой эластичным цилиндрическим корпусом 4, выполненным, например, из материала подобного материалу ленты конвейера. Торцовые диски 2 и 3 жестко связаны с опорными втулками 5 и 6, которые в свою очередь установлены на оси 1 посредством шпоночного соединения.

К торцовым дискам 2 и 3 прикреплены одними своими концами упругие пластины 7. Другие концы пластин соединены с корпусом 4 и имеют дугообразные консольные участки 8. Пластины радиально расположены по окружности и равномерно закреплены на торцовых дисках.

Внутри эластичного корпуса ролика на обеих опорных втулках 5 и 6 торцовых дисков установлены посредством шпоночного соединения соответственно опорные элементы 9 и 10. Каждый из опорных элементов выполнен в виде усеченного конуса, меньшие основания которых обращены в сторону соответствующего торцового диска. Опорные элементы установлены на втулках 5 и 6 с возможностью фиксированного их перемещения относительно торцовых дисков в осевом направлении посредством регулировочных устройств и, в частности, винтов 11. Регулировочные винты 11 пропущены через отверстия, выполненные во фланцах торцовых дисков, и связаны с опорными элементами 9 и 10 посредством резьбового соединения. Между опорными элементами и торцовыми дисками на каждой опорной втулке 5 и 6 установлены пружины 2. Пружины обеспечивают стабильность положения опорных элементов относительно торцовых дисков после каждой регулировки.

Ролик ленточного конвейера может быть снабжен центральной опорой 13, установленной на оси посредством шпоночного соединения и фиксирующих элементов. Опора выполнена в виде жесткого цилиндрического барабана, концентрично расположенного в полости эластичного корпуса 4, образуя при этом кольцевой зазор между корпусом и наружной поверхностью упомянутого барабана. Наружная поверхность цилиндрического барабана футерована материалом 14,

5

обладающим высокими фрикционными свойствами, например резиной.

Один из торцовых дисков ролика установлен на оси I жестко и зафиксирован от осевого смещения, например (фиг. 1 и 3), посредством стопорного кольца 15. Другой торцовый диск установлен на оси с возможностью продольного перемещения совместно с опорным элементом-9, установленным на втулке 5, под действием пружины 16 и элас0 тичного цилиндрического К1 рпуса 4.

Эластичный корпус находится в постоянном натяжении за счет пружины 16. Упру-, гость пластин 7 торцовых дисков ролика регулируется винтами I, посредством которых

с обеспечивается перемещение опорных элементов 9 и 10 с изменением кольцевых зазоров между коническими поверхностями указанных элементов и отогнутыми вовнутрь корпуса свободными концами дугообразных пластин 7 торцовых дисков.

0 Ролик ленточного конвейера работает следующим образом.

При работе крутонаклонного ленточного конвейера его грузовая и прижимная ленты поочередно с разных сторон огибают отклоняющие ролики, в результате чего трасса конвейера на крутонаклонном участке принимает зигзагообразную форму. При этом сыпучий материал транспортируется в замкнутой полости, образованной в центре между грузовой и прижимной лентами. НаQ личие сыпучего материала между грузовой и прижимной лентами придает последним желобчатую форму с выпуклостью у каждой из них во внешние стороны. При набегании лент с транспортируемым грузом на отклоняющие ролики эластичные корпуса послед2 них, копируя желобчатую форму грузовой и прижимной лент, изгиб аются в местах контакта с ними. Прогиб корпуса 4 каждого из роликов передается дугообразным упругим пластинам 7 торцовых дисков 2 и 3, величина изгиба которых зависит от усилий, дей0 ствующих на корпус. Усилия, воздействующие на корпус, воспринимаются только теми дугообразными упругими пластинами, которые связаны с участком корпуса, контактирующим в данный момент с лентой конс ;зейера. При этом ненагруженный участок корпуса 4 под действием сил упругости пластин 7 торцовых дисков 2 и 3 сохраняет, а сдеформированный участок винта восстанавливает свою первоначальную цилиндрическую форму после снятия с него нагрузки при

0 вращении ролика. Поскольку дугообразные пластины 7 торцовых дисков в верхней своей части со стороны эластичного корпуса 4 не имеют между собой жесткой связи (как это имеет место в прототипе), то каждая из пластин 7, последовательно упруго деформируясь

5 под действием внешнего давления, обеспечивает плавное, независимое друг от друга восприятие нагрузки, причем местная деформация рабочей поверхности корпуса 4 преимущественно в зоне наибольшего нагружения, исключает его складкообразование, а отсутствие жесткой связи между соседними пластинами, уменьшает передачу скручиваюш.их нагрузок от пластины к пластине. Это, в свою очередь, позволяет снизить динамические нагрузки, приходяшиеся на элементы ролика и, в конечном счете, повысить его надежность, обеспечив при этом длительную работу ролика без ремонтно-профилактических мероприятий.

Приложение нагрузок разной величины вызывает и соответствующий изгиб дугообразных упругих пластин 7, т. е. чем больше нагрузки, тем больше и их изгиб. Причем с увеличением нагрузки в работу включается большее число дугообразных упругих пластин торцовых дисков 2 и 3, а с увеличением их прогиба возрастают силы упругости последних. При значительных силовых воздействиях на ролик деформация пластин может превосходить величину зазора между свободными концами дугообразных упругих пластин 7 и конической поверхностью опорных элементов 9 и 10. В этом случае в работу дополнительно вступают свободные концы дугообразных упругих пластин. За счет пластической деформации радиусных участков свободных концов упругих- пластин при взаимодействии их с конической поверхностью опорных элементов обеспечивается энергопоглошение динамических нагрузок, действующих на элементы ролика, при этом пластины торцовых дисков, работая в жест- коупругой стадии, существенно позволяют повысить нагрузочную способность ролика.

Плавность изменения силовой характеристики упругих пластин 7 торцовых дисков достигается за счет индивидуальной регулировки положения опорных элементов 9 и 10 относительно торцовых дисков 2 и 3 путем вовлечения в пластическую деформацию различных радиусных участков свободных концов упомянутых пластин при взаимодействии их с конической поверхностью опорных элементов. При этом фиксированное положение опорных элементов осуществляется посредством вращения винтов 11 в резьбовых отверстиях опорных элементов 9 и 10 и соответствующего перемещения последних по направляющим втулок 5 и 6 торцовых дисков вдоль оси ролика. Таким образом, с помощью опорных элементов можно управлять жесткостной характеристикой упругих пластин торцовых дисков, а следовательно, и нагрузочной способностью ролика в зависимости от конкретных условий и режимов эксплуатации, обеспечив при этом надежную его работу в широком диапазоне нагрузок.

При резком изменении режима работы конвейера, например при изменении объема транспортируемого груза, или при попадании

в сыпучий материал крупнокусковых включений, в работу включается цилиндрическая пружина 16. смягчающая ударные нагрузки на корпус 4 ролика. Кроме того, цилиндрическая пружина компенсирует остаточную дефрмацию корпуса при его вытяжке.

При максимальных нагрузках на эластичный корпус деформация его ограничивается наружным диаметром центральной опоры 13. При этом наличие на центральной

0 опоре футеровки, обладающей высокими фрикционными свойствами, иск.тючает проскальзывание поверхности корпуса 4 ролика по поверхности 14 центральной опоры, что в свою очередь способствует уменьшению

c как скручивающих, так и изгибающих нагрузок, действующих на упругие пластины 7 торцовых дисков 2 и 3. Конструктивное выполнение ролика с регулируемой упругой характеристикой пластин торцовых дисков в сочетании с дополнительно расположенной

0 цилиндрической опорой 13 в эластичном корпусе 4 расширяет сферу его применения, в частности он может быть использован в качестве упругой роликоопоры как в зоне загрузки ленточного конвейера, так и в узлах

c пересыпки с конвейера на конвейер, а также в качестве ведущего желобчатого барабана в сбрасывающей тележке распределительного ленточного конвейера.

Формула изобретения

1.Ролик ленточного конвейера, включающий ось и установленные на ней подвижный подпружиненный и неподвижный торцовые диски с радиально закрепленными на них по окружности одними своими

концами упругими пластинами, другие концы которых соединены с эластичным цилиндрическим корпусом, отличающийся тем, что, с целью повышения надежности работы, он снабжен расположенными на-оси внутри корпуса опорными элементами, выполненными в

виде усеченных конусов, большие основания которых обращены друг к другу, а соединенные с корпусотм концы упругих пластин имеют отогнутые внутрь корпуса дугообразные консольные участки, при этом опорные

элементы связаны с торцовыми дисками посредством регулировочных элементов и установлены с возможностью фиксированного перемещения относительно торцовых дисков вдоль оси и взаимодействия их конических поверхностей с дугообразными консольными

участками упругих пластин.

2.Ролик по п. I, отличающийся тем, что он снабжен центральной цилиндрической опорой, наружная поверхность которой футерована фрикционным материалом, при этом центральная цилиндрическая опора жестко

закреплена на оси и установлена с зазором относительно корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ролик ленточного конвейера | 1985 |

|

SU1245514A1 |

| Ролик ленточного конвейера | 1977 |

|

SU673558A2 |

| Ролик ленточного конвейера | 1984 |

|

SU1247329A1 |

| Подвесная роликоопора ленточного конвейера | 1986 |

|

SU1404421A1 |

| Баллон-комкодавитель | 1987 |

|

SU1498418A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1998 |

|

RU2152342C1 |

| Крутонаклонный ленточный конвейер | 2001 |

|

RU2220894C2 |

| Крутонаклонный ленточный конвейер | 1988 |

|

SU1602810A1 |

| САМООЧИЩАЮЩИЙСЯ КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279393C1 |

| Стенд для испытания роликоопор ленточного конвейера | 1983 |

|

SU1135696A1 |

Изобретение относится к непрерывному конвейерному транспорту. Цель изобретения - повышение надежности работы. Ролик ленточного конвейера включает установленные на оси 1 подвижный и неподвижный торцовые диски (ТД) 2, 3. Последние закреплены на втулках 5 и 6, на которых закреплены и опорные элементы. (ОЭ) 9 и 10. Каждый из них выполнен в виде усеченного конуса, большие основания которых обращены друг к другу. На ТД 2, 3 - радиаль- но по окружности закреплены одним концом упругие пластины (УП) 7. Другие концы УП 7 соединены с эластичным цилиндрическим корпусом 4 и имеют отогнутые внутрь корпуса 4 дугообразные консольные участки 8. Последние взаимодействуют с коническими поверхностями ОЭ 9, 10, связанных с ТД 2, 3 регулировочными элементами в виде винтов 11. Ролик может иметь центральную опору 13, закрепленную жестко на оси 1 и установленную с зазором относительно корпуса 4. Прогиб корпуса 4 каждого из роликов передается УП 7. За счет того, что УП 7 не имеют в верхней своей части жесткой связи, каждая из УП 7, плавно деформируясь, обеспечивает плавно восприятие нагрузки. Это обеспечивает снижение динамических нагрузок на ОЭ 9, 10, ось ТД 2, 3 ролика и повышает его надежность. 1 з. п. ф-лы, 3 ил. (Р (Л

Фиг. 2

| Ролик ленточного конвейера | 1977 |

|

SU673558A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Ролик ленточного конвейера | 1984 |

|

SU1247329A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-12-30—Публикация

1987-01-08—Подача